基于可维修性设计的汽车总装工艺分析*

陈平 陈胜谟

(1.广州汽车集团有限公司汽车工程研究院;2.广西柳州方盛实业有限公司)

目前,随着乘用车保有量的不断增长和市场竞争的日益激烈,人们越来越关注汽车产品在其整个生命周期中的性能变化。汽车的维修性及维修成本对于客户影响很大,汽车制造商对于汽车的维修合理性设计越来越重视。合理的维修性设计可以减少客户的维修成本及主机厂的售后索赔,提高汽车商的品牌效益和整车附加值的提升。可维修性设计是完善汽车开发结构化方法的重要一环,也是汽车可靠性的重要维度之一。在产品设计开发阶段就对产品的可靠性、维修性进行全面的分析,可以有效的降低制造和售后维修费用。

1 可维修性设计因素

1.1 维修性

维修性定义为:“在规定的条件下并按规定的程序和手段实施维修时,产品在规定的使用条件下,保持或恢复能执行规定功能状态的能力”。目前,对于汽车产品设计维修性的定性要求基本有以下7点:1)具有良好的维修可达性;2)较高的标准化和互换性程度;3)具有完善的防错措施及识别标记;4)有保证维修安全的设置;5)重要等级零部件的可修复性;6)检测故障准确、快速、简便;7)符合维修中的人机及安全性要求等[1]。

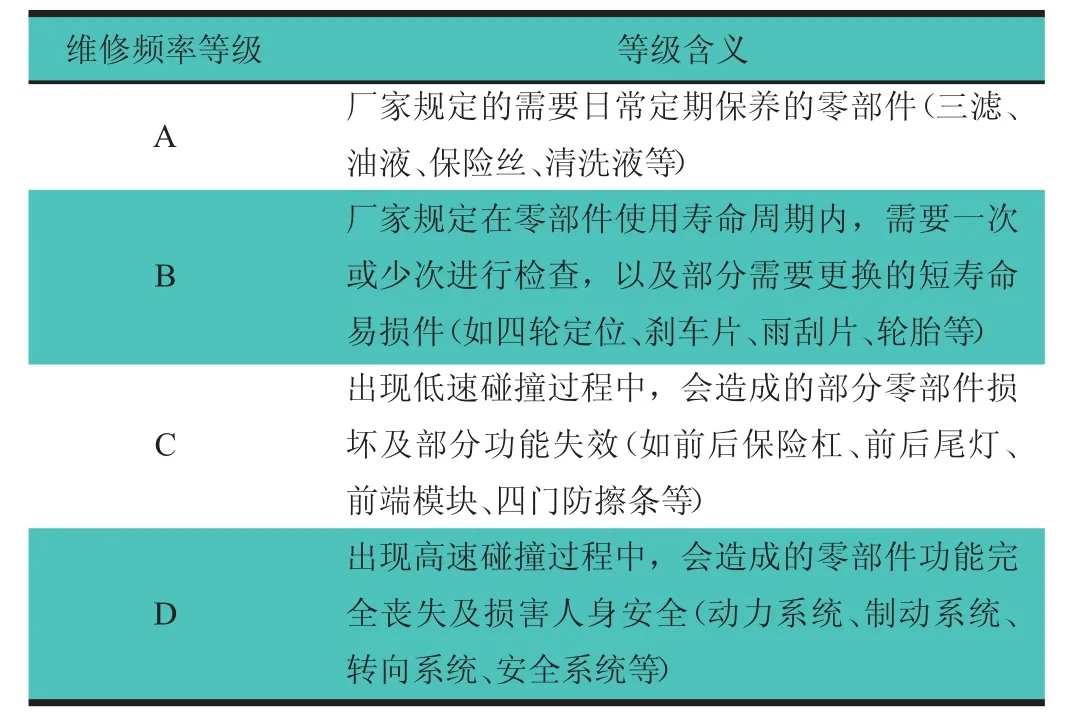

1.2 维修频率等级

综合考虑汽车售后保养原则,零部件生命周期及潜在的使用损坏情况对零部件的维修频率等级进行划分,如表1所示。对于A/B类高频发生的零部件,需要重点关注零部件的可维修或互换性的结构设计。对于C类的低速碰撞造成损坏的零部件,适当放宽维修性要求,满足基本的拆解性。对于D类的高速碰撞的损坏零部件,基本不需要考虑维修性,具备可更换性即可。这个过程中,人员的安全性能保证是结构设计最重要的技术要求。

表1 汽车零部件维修频率等级定义

1.3 潜在故障失效模式及后果分析(FMEA)

潜在失效模式及后果分析是一种系统化的可靠性定性分析方法。通过对产品/过程各组成部分进行事前分析,发现、评价产品/过程中潜在的失效模式及起因/机理。查明其发生的可能性及对系统的影响程度,以便采取措施进行预防。主要通过严重度等级(S)、发生频度(O)及探测度(D)3个指标来评估设计的风险优先系数(RPN)值。

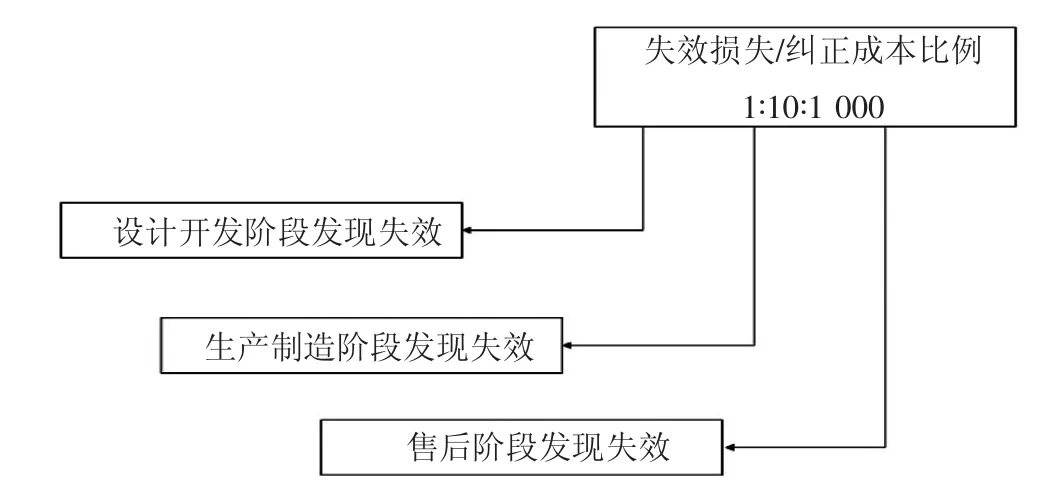

如图1所示,通过FMEA进行分析,尽早发现并消除失效原因是减少损失的最佳选择。根据FMEA评价原则对零部件的潜在失效模式、潜在失效后果及潜在失效起因进行解析,对严重度(S)、发生频度(O)及探测度(D)进行定性分析。通过设计优化来给出预防控制措施。

图1 FMEA的纠正成本优势

2 汽车可维修性设计原则要点分析

可维修性设计原则是为了将产品的维修性要求及约束转化为具体的产品设计而确定的通用或专用设计准则,设计人员在产品设计时应遵循和采纳该准则。根据产品的维修性定量要求和设计约束进行维修性分析,才能恰当地确定维修性设计原则。同时,综合考虑产品的互换性、标准化程度、可达性程度及操作空间等,在此基础上确定需要的维修性设计特征[2]。

2.1 维修可达性

可达性是维修时接近产品不同组成单元的相对难易程度,也就是接近维修部位的难易程度。维修部位看得见,够得着,不需要拆装其他单元或拆装简便,同时具有为检查,修理或更换所需要的空间就是可达性好。因此,良好的可达性是维修性的首要要求。可达性主要有3个评价指标,即视线可达性、实体可达性及操作空间。

2.2 维修标准化

汽车设计过程中,应运用标准化技术和方法,合理简化产品与零部件规格,进行产品通用化、系列化及模块化设计,提高易损件的互换性和通用性。模块化可以简化结构,减少零部件种类,降低产品开发、制造及售后费用。标准化、互换性及通用性,不仅利于产品设计和生产,而且也使产品维修简便,能显著减少维修备件的品种、数量,降低维修人员技术要求,缩短工时,提高保障。标准化是产品维修性的重要要求。

2.3 识别防错标示

维修中,对那些外形相似、大小相近的零部件,防错作用很大。维修时,常发生装错、装反及漏装的情况,避免制造过程中的装错频次,就要加强防错设计特征,从设计层面降低FMEA的探测度(D),所以它也是产品可维修性的重要要求。

2.4 便利/简易性

减少维修项目,降低故障率。将产品设计成不需要或很少需要预防性维修的结构,如设置自动检测,主动预警提示装置,设计免维护的润滑/密封结构等,以减少维修工作量,减少操作步骤和修理工艺要求,这些都是产品设计时应该考虑的,也是产品可维修性的重要要求。

2.5 维修安全/人机性

维修过程中,必须确保维修人员的作业安全,同时,对零部件的维修应具有良好的人机工程,如方便接近,舒适的作业姿势及维修工时合理等。

2.6 仿真维修分析

基于并行工程下的汽车总装工艺同步工程分析,对整车设计开发阶段的全程参与,确保整车的设计具有良好的可维修性。通过虚拟维修流程,考察维修对象的可达性、可视性、维修人员的人机性、操作便利性、维修时间及环境因素等维修参数,提前发现设计缺陷并优化改进。

3 可维修性设计案例

我们认识到:不是汽车上所有零部件部分的维修方便性都要好,车型开发过程中,在做可维修性设计工艺分析时,需要明确汽车哪些区域的零部件在布置和设计时需要重点考虑维修方便性,以便有针对性地开展维修性工艺分析[3],让客户直观清晰地体会到维修便利性。车辆维修性区域分布,如图2所示。

图2 车辆维修性区域分布

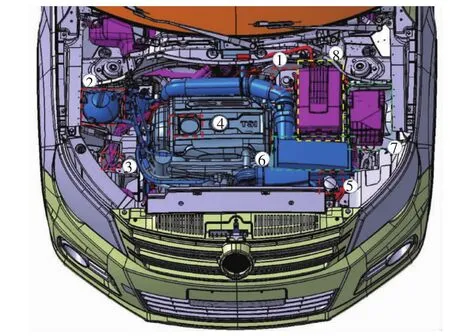

3.1 日常保养件维修性设计的工艺分析

对于维修等级A级的日常保养零部件的维修性设计,一定要重点关注,因为这些是客户最能直观清晰的体会和感受到的。如图3所示,机舱内的制动液①、冷却液②、冷媒液③、机油④、风窗清洗液⑤的加注口都需要具有良好的操作性。各种油液的加注都要求具有足够的加注便利空间,无需拆卸其他零部件;空气滤清器⑥、保险丝盒的保险丝检查/更换⑦、蓄电池的检查⑧都要求具有良好的可拆卸性,尽量设计成无需拆卸其他零部件就可完成维修。

图3 维修等级A级零部件的工艺分析

3.2 短寿命周期的易损件可拆卸性的工艺分析

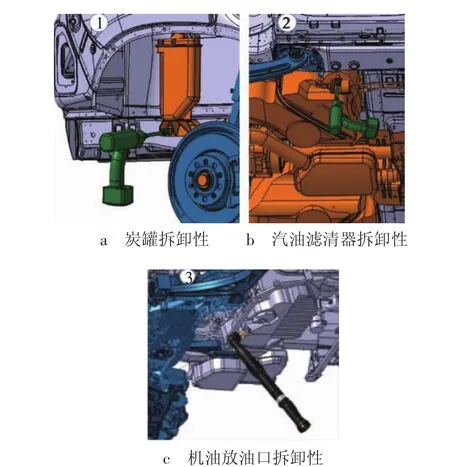

在维修等级B级零部件的短寿命周期内,需要进行检查或更换的易损件,如图4所示。在保证性能的情况下,要尽量提高零部件的维修拆卸性。特别对于底盘下的易损件,要重点考虑其维修的安全性和人机工程性。车身底部的炭罐(如图4a所示)、汽油滤清器(如图4b所示)及机油放油口(如图4c所示)的拆卸,要重点关注拆卸工具的使用空间,方便人机的维修舒适性,如四轮定位的前束调整和刹车片的更换等。

图4 维修等级B级零部件的工艺分析

3.3 防错标示的工艺分析

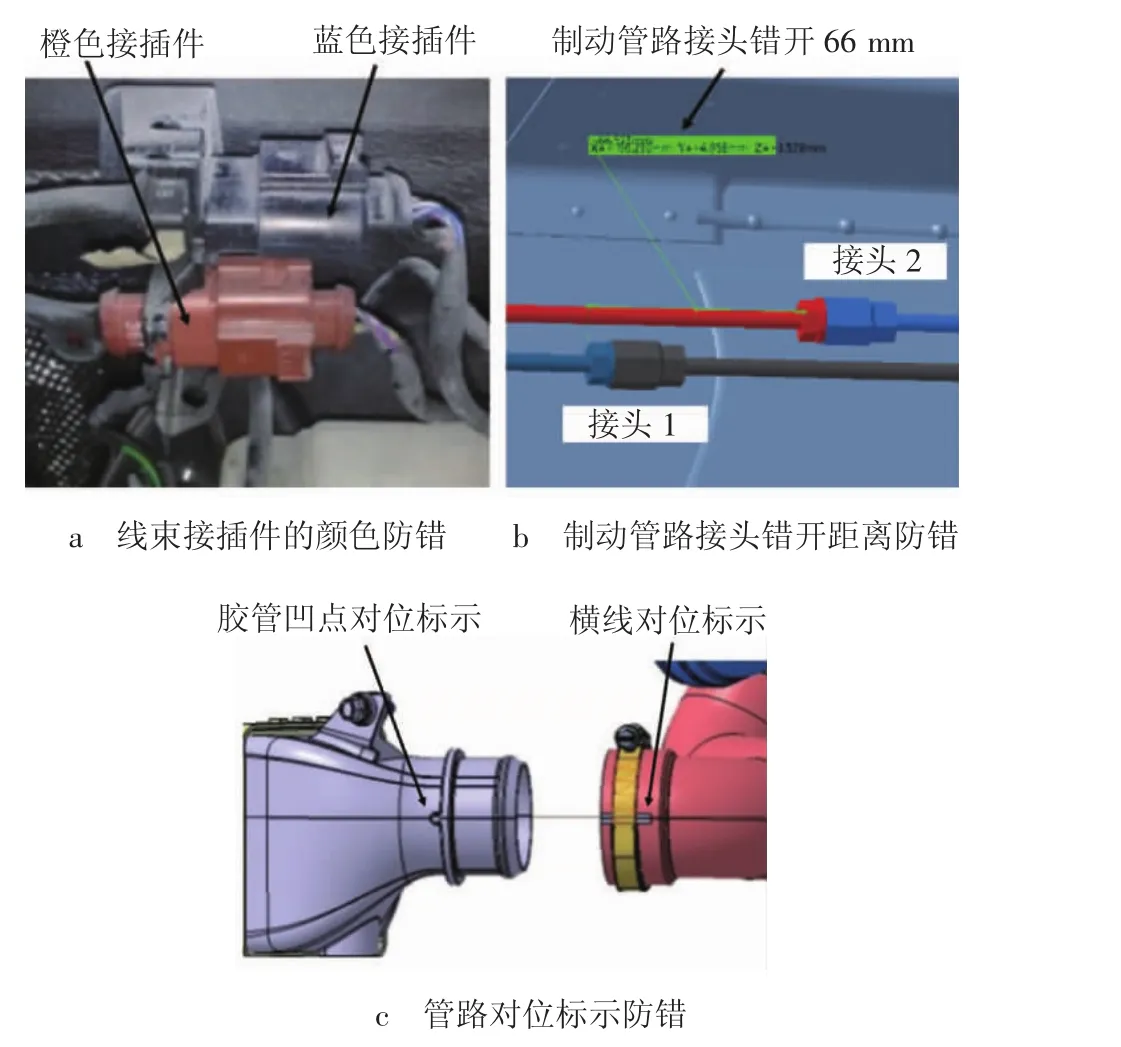

如图5所示,对于部分线束外观相似的接插件,建议利用颜色进行防错标示,如图5a所示;对于2根平行布置的管路,在管路连接接头处设计成错开一定距离,避免装配连接时发生管路连接错误,如图5b所示;对于其他的冷却系统管路、进气系统的胶管/塑料管的连接处,要增加连接的对位及限位标示,保证实际装配状态满足设计要求,避免管路扭曲及与其他零部件干涉,如图5c所示。

图5 防错标示的工艺分析

3.4 结构优化的工艺分析

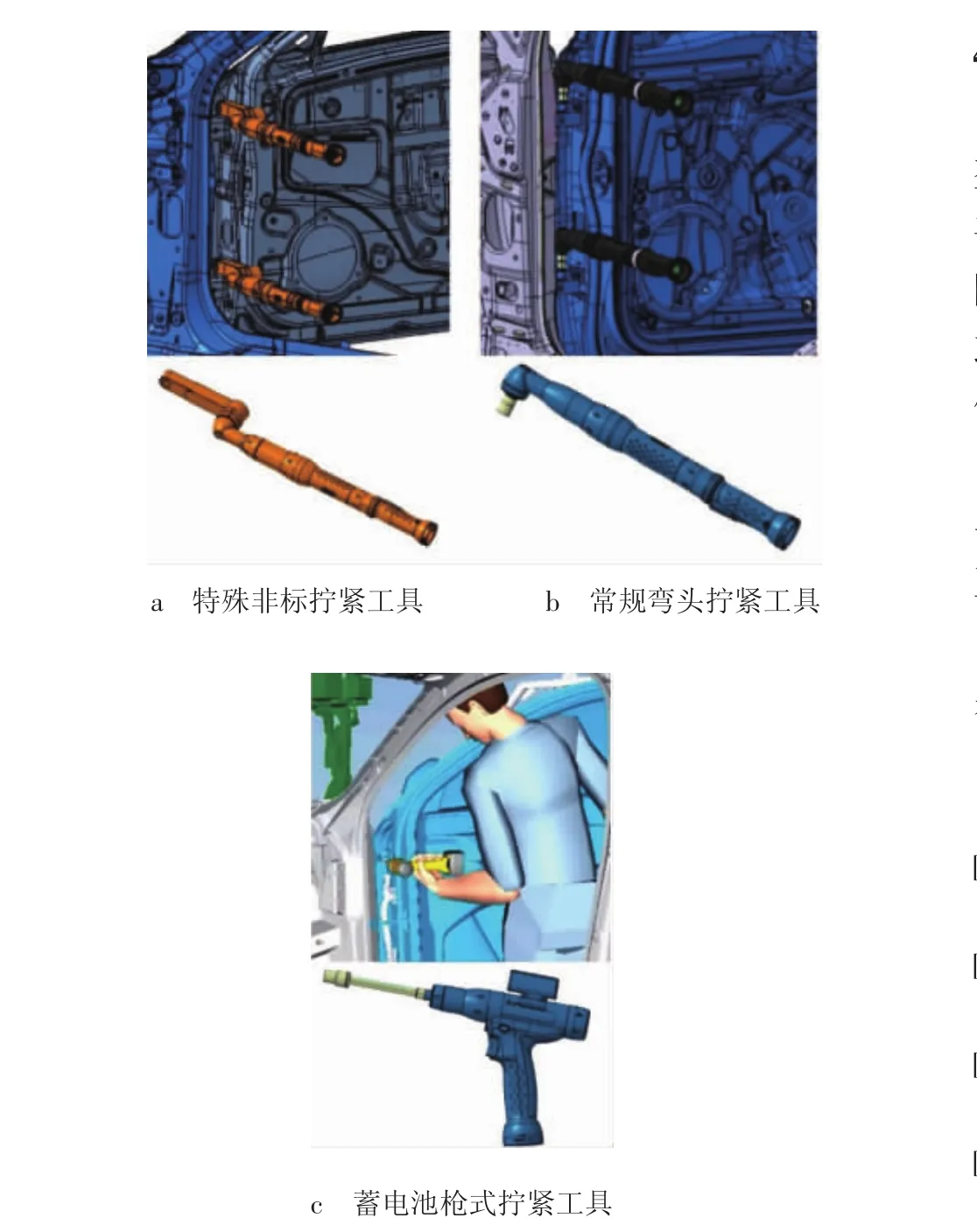

零部件的维修性是由产品结构特征决定的。只有对产品的结构进行更高层次的创新设计,才能对其维修性带来革命性的提高。图6a示出:车门装配/拆卸方式受到车门内板与车辆侧围的空间约束,在如此狭小的空间里,无法使用常规的拧紧工具,只能采用特殊的可偏置式的弯头工具;图6b示出:车门装配/拆卸方式优化为从Z向拧紧,减少了空间约束,一般的弯头拧紧工具即可满足维修要求;图6c示出,车门装配/拆卸方式优化为:绕着车门铰链的水平方向拧紧,不受空间约束的影响,紧固件也从之前的M8螺栓简化为M6螺栓,扭矩降低,可以用普通的手枪式拧紧工具。装配/拆卸便利性、操作人机性、工具成本、工艺难度系数、维修工时等,都是逐级优化,如图6a、图6b及图6c所示。图6a所示的方式最差,也是目前最常见的;图6b所示的方式较好,普遍应用在合资品牌车型上;图6c所示的方式最好,目前在模块化平台上得到较好的运用。由此可见,零部件结构的创新对于制造成本和产品竞争力起着决定性的作用[4]。

图6 结构优化的工艺分析

4 结语

可维修性工程分析是以全系统、全寿命的观点和整体优化思想为基本理念,以现代管理和分析权衡的手段,影响和干预产品的设计,使之获得良好的维修保障系统。对于维修性评价,不能单纯地验证各个分系统或零部件的维修性,而应从系统的角度验证整机的维修性,从零部件的角度验证分系统的维修性。

我们也应该客观地认识到:车辆维修便利性设计与造型、车辆性能、制造成本及零部件结构设计之间相互制约,应根据市场定位来确定维修性在整车开发中的地位,维修性设计不是决定市场表现的唯一因素,如果在设计中夸大其比重,将会制约车辆造型及性能等因素,反而会影响整车应有的市场定位。