某1.3 L自然吸气发动机机油泵噪声的改善

周景航 刘宇恒 李政

(泛亚汽车技术中心有限公司)

随着科技的发展和人们生活质量的不断提高,人们对于汽车的振动、噪声及舒适性的要求也越来越高,因此,对内燃机的振动和噪声的研究成为近几年研究的热点[1]150。近几年,计算机辅助工程(CAE)已广泛应用于汽车开发的全过程。在结构设计阶段,其分析结果可以指导设计思路,并且对每一次的设计尝试在短时间内进行虚拟预测,以求达到最佳的设计效果。有限元法是CAE技术常用分析方法,有限元分析和试验结合大大提高了仿真分析的精度,同时缩短了产品的开发周期。文章分析了某款1.3 L自然吸气汽油发动机机油泵的转子啮合高频啸叫声的产生机理,运用CAE和试验相结合的方法进行结构优化设计。

1 机油泵转子啮合噪声的确认

某1.3 L发动机的开发过程中,客户对发动机啸叫噪声有抱怨。在发动机松开油门从6 000 r/min下降到怠速过程中,2 500 r/min到5 000 r/min转速区间内,啸叫会引起部分客户抱怨。

采用在发动机噪声振动半消声试验室内采集该噪声信号,主要测试设备为AVL发动机测功机和PUMA测试系统,以及LMS振动噪声数据采集系统。减速工况下,采集到车内噪声频谱图,如图1所示,椭圆线部分为抱怨噪声,噪声阶次为15阶和30阶。阶次是旋转机械的属性,可以理解为转子旋转1周发生的次数。无论主动轮的齿数大于还是小于从动轮的齿数,都将使齿轮每转过1个轮齿就产生1次撞击,即每转1圈撞击的次数与主动轮的齿数相等。

图1 1.3 L发动机减速噪声频谱图

由于出现的阶次为15阶和30阶,检查该发动机上所有的旋转运动件,只有机油泵的主动轮内转子的齿数为15个。机油泵转子示意图,如图2所示。由于发动机没有齿数为30的部件,因此,30阶噪声是机油泵转子啮合噪声的谐次。

图2 机油泵转子示意图

转子式机油泵主要由内外转子、机油泵体及机油泵盖等零件组成,内转子定心环固定在机油泵泵体上。该发动机机油泵由曲轴驱动,曲轴通过两方曲轴链轮驱动内转子运动。外转子自由地安装在泵体内,并与内转子啮合转动。内外转子之间有一定的偏心距。该机油泵内转子有15齿,外转子比内转子多一个齿,为16齿。工作时,内转子通过与外转子齿形轮廓的啮合,同方向带动外转子转动。由于内外转子之间的偏心距,随着转子的转动,吸入端完成真空吸油,容积减少,机油加压进而吐出。转子式机油泵的优点是结构紧凑,供油量大而且油压均匀。

2 机油泵转子啮合噪声的分析和解决

针对机油泵转子啮合噪声产生的机理,从3个方面改善该噪声,下面分别对这3个方面进行分析。

2.1 机油泵内外转子啮合音的优化

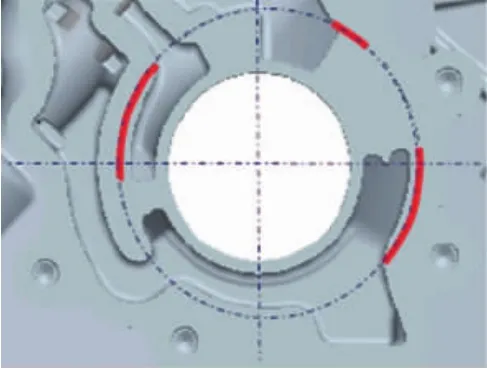

转子旋转时,在外转子的外周,内外转子可以移动的区域内,如果存在齿端干涉,会产生内外转子啮合音。内外转子的啮合示意图,如图3所示。

图3 机油泵转子中心示意图

引起噪声抱怨的机油泵,内外转子齿顶间隙是满足要求的。但是,为了评估该机油泵NVH问题,在还是想使外转子位置更加靠近齿间距离更大的一侧,采用了在油泵转子室内壁加槽(如图4红线区域),以扩大内外齿端间隙。

图4 机油泵转子齿端间隙改进说明示意图

在发动机振动噪声半消声试验室,对机油泵内外转子齿端间隙改进样件进行测试,从6 000 r/min下降到怠速,发现该啸叫噪声在15阶和30阶均没有明显改善。因此,内外齿端间隙不是该高频啸叫噪声的根本原因。

2.2 机油泵内转子与驱动链轮配合间隙优化

机油泵通过安装在曲轴上的曲轴链轮驱动内转子进而带动外转子工作。通过吸油、压油及吐油的循环工作,为发动机提供充足的机油流量和油压。其中,曲轴链轮和内转子是间隙配合。间隙配合可以方便机油泵的安装,但链轮和内转子之间的间隙在机油泵运转过程中会产生链轮对内转子的敲击,导致机油泵运行的平稳性较差。

通过调查发现,有噪声抱怨的零件,链轮与内转子的间隙为0.4 mm。为验证链轮与内转子间隙对该机油泵啮合噪声的影响,制作了特殊内转子样件,设定链轮与内转子间的间隙为0.1 mm。

在发动机噪声振动半消声试验室内,对改进样件进行工况测试,发现该啸叫噪声在15阶有明显改善,椭圆斜线部分颜色变浅,噪声降低;30阶改善不明显。如图5所示。

图5 改进后噪声彩图(15阶噪声)

2.3 机油泵泵体刚度优化

机油泵内外转子在工作过程中,不可避免地产生啮合撞击。当啮合撞击的频率与机油泵系统产生共振时,会激发出强烈的噪声。因此,需对机油泵本体进行试验模态分析。

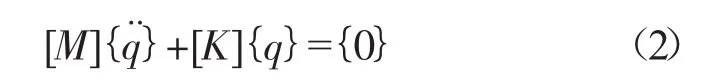

对于多自由度系统,动力学方程[1-4]可以表示为:

式中:[M],[C],[K]——质量矩阵、阻尼矩阵、刚度矩阵;

{q}——节点位移向量;

{F(t)}——节点载荷向量。

在求解系统结构固有频率和振型时,可不考虑阻尼和外界激励力,因此式(1)可以简化为无阻尼自由振动方程,如式(2)所示。

文章采用试验和分析的方法进行结构优化。机油泵本体的试验模态采用锤击法,机油泵通过橡皮绳悬挂。传感器布置,如图6所示。经过模态试验数据分析,在1 537 Hz为油泵局部模态,与图1中30阶噪声所处的频率相同。

图6 机油泵壳体模态试验布置图

由于该机油泵与30阶噪声所处频率相同,因此对机油泵本体进行设计优化时,需避开该频率。机油泵本体设计,如图7所示,将机油泵转子室设计成圆滑凸型结构,并进行约束结构CAE模态分析。

图7 机油泵壳体模态改进设计图

图8示出改进设计的机油泵腔体局部模态图,频率为2 504 Hz,对比现结构设计的频率(2 005 Hz)可知,机油泵腔体处的模态有大幅提升。

图8 机油泵壳体局部模态图

在发动机振动噪声半消声试验室内,对结构优化样件进行工况测试,发现该啸叫噪声在30阶有明显改善,椭圆斜线部分颜色变浅,噪声降低;15阶改善不明显。改进后噪声彩图,如图9所示。

图9 改进后噪声彩图(30阶噪声)

3 结论

1)机油泵内外转子齿端间隙改进对该机油泵15和30阶噪声无明显改善,内外齿端间隙不是该高频啸叫噪声的根本原因;

2)通过机油泵内转子与驱动链轮配合间隙优化,间隙从0.4 mm减小到0.1 mm,该15阶啸叫噪声有明显改善,表明机油泵内转子与驱动链轮配合间隙是影响15阶噪声的主要因素;

3)通过机油泵本体结构改进,原机油泵本体的摸态频率有很大提高,避开了30阶噪声频率,30阶啸叫噪声有明显的改善;

4)CAE和试验相结合的方法,大大缩短了结构优化的时间,提高了CAE仿真精度,使解决问题的时间大为缩短。