基于频域法的电动机振动疲劳分析

刘莹 于显峰 苏阳 杨涛 乔鑫

(华晨汽车工程研究院)

近年来节能减排,发展清洁能源成为国家重要发展战略之一,其中电动汽车是我国汽车工业未来发展的趋势。电动机作为电动汽车的核心部件之一,其性能成为衡量电动汽车质量的重要指标。近些年关于电动机的疲劳分析研究方向主要集中在静态工况下的强度分析,以及静力作用下单轴疲劳分析,随机振动情况下的疲劳分析较少。电动汽车正常行驶时,受到路面和发动机对其作用的随机激励,导致电动机在车辆行驶过程中发生随机振动,为了考察电动机在这种随机振动下的疲劳耐久性能,有必要对其进行疲劳仿真分析。文章通过功率谱密度(PSD)方法,分析了模型状态、阻尼及PSD耦合对电动机振动疲劳的影响,为电动机前期设计提供了可借鉴的分析方法。

1 振动疲劳分析

在结构的疲劳可靠性分析方法中,主要有基于统计计数的时域分析方法和基于PSD的频域分析方法。频域分析方法是根据系统的外部激励,通过动态仿真和有限元分析求得结构内部的应力响应PSD函数,利用PSD可以求得结构危险点位置的疲劳累积损伤和疲劳寿命。

随机信号的PSD是其自相关函数的傅里叶变换[1],如式(1)所示。

式中:Sx(f)——自PSD函数,表征着能量按频率分布的情况;

f——频率,Hz;

Rx(τ)——自相关函数;

τ——时间,s;

x——采集信号通道号;

j——虚数。

信号的PSD表征了其能量按频率分布的情况,本次分析采用频域法,用PSD作为输入载荷,将电动机动态模型结构模拟成一个线性结构以计算其疲劳损伤值。一般来说,获取PSD信号要比获取时域信号容易[2]。

2 仿真分析

对某车型电动机进行随机振动试验,采集悬置处的3个方向的加速度激励信号,并将其转换成PSD,以此作为激励,加上模型在单位加速度激励下的传递函数及模态应力结果对电动机进行疲劳仿真分析,分别研究仿真模型状态、阻尼及PSD耦合对分析结果的影响。

2.1 模型状态对疲劳分析结果的影响

电动机模型分设计阶段的初版模型和物理样机出来后经过详细对标的对标版模型。对标版模型是将一些质量点用真实结构件代替并删去了一些非承载件后调整整体质心与真实样机一致的模型。图1示出某车型电动机仿真模型。

图1 某车型电动机仿真模型图

对对标版模型进行模态分析,仿真模型的1阶和2阶自由模态结果分别为30.1,41.5 Hz,物理样机的1阶和2阶自由模态结果分别为31.9,43.2 Hz,模态结果与物理样机模态试验结果相一致,相应主阵型一致。说明对标版仿真模型更吻合真实物理样机状态。

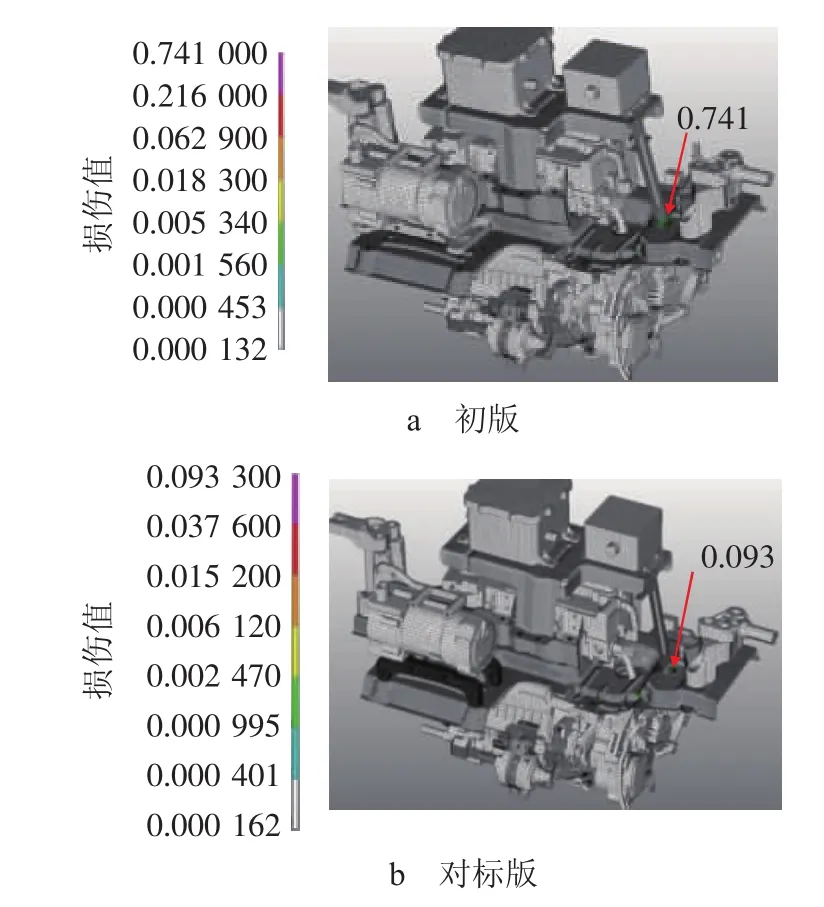

对初版模型和对标版模型进行疲劳分析,激励为试验部门采集的安装点随机加速度信号,图2示出某车型电动机仿真模型状态对疲劳损伤的影响。从图2可以看出,对标版电动机支架损伤最大处与试验吻合较好,而初版误差较大,可见疲劳分析对模型状态要求很严格。因此以下分析均采用对标版模型。

图2 某车型电动机仿真模型状态对疲劳损伤的影响

2.2 阻尼对疲劳分析结果的影响

阻尼对疲劳分析结果的影响也分2种情况进行对比,第1种:阻尼比为经验值,即在0~100 Hz频率范围内设定恒定阻尼比为0.03;第2种:某项目合作方提供的试验阻尼比,不同频率范围赋予不同阻尼比,如表1所示。

表1 某车型电动机试验阻尼比

在计算模型传递函数时,因阻尼比不同而导致的传递函数不同会对最终疲劳损伤值产生影响,图3示出对标版模型在安装点约束条件下受单位加速度载荷激励时采用不同阻尼比各阶模态幅值响应曲线。从图3可以看出,2种阻尼下其响应值相差接近3倍,模型在经优化后的第2种情况阻尼下的相应幅值较小。传递函数较第1种情况小,说明模型在随机振动下响应较小。

图3 某车型电动机对标版仿真模型各阶模态幅值响应曲线

图4示出阻尼比对疲劳损伤的分析结果,从图4可以看出,两者损伤位置分布相同,但采用试验阻尼比的模型由于前述传递函数较小导致最终损伤值明显降低。说明不同的阻尼比对疲劳仿真分析有很大的影响。

图4 某车型电动机仿真模型阻尼比对疲劳损伤的影响

2.3 PSD耦合对疲劳分析结果的影响

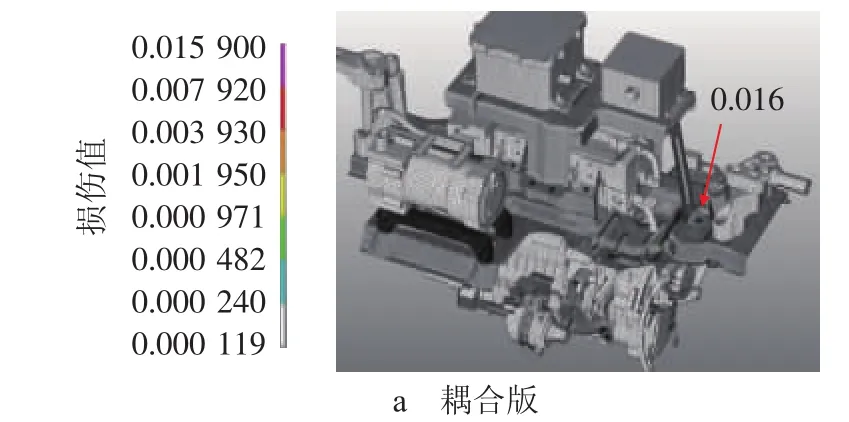

试验采集了电动机左右后部3个悬置处各3个方向9个通道的加速度信号,这些激励彼此间存在耦合的交互作用,即加载为PSD与耦合功率密度(CSD)的共同作用。为分析如果只考虑PSD的作用而忽略各通道间的耦合作用结果如何,进行模型对比分析,模型采用对标模型,阻尼采用试验值优化阻尼,图5示出某车型电动机仿真模型PSD耦合对疲劳损伤结果的影响。

图5 某车型电动机仿真模型PSD耦合对疲劳损伤的影响

从图5可以看出,如果忽略通道间的耦合作用,疲劳损伤值从0.016减小至0.007,说明各通道间激励的耦合作用对模型的损伤不可忽略,这也更加符合真实物理样机的受力状态。

3 结论

文章探讨了基于PSD,以频域法计算电动机振动疲劳寿命的过程中,模型状态、阻尼及PSD耦合等因素对最终计算结果的影响。发现准确的对标模型和阻尼比是保证最终疲劳结果符合物理样状况的必要条件,同时在加载时各通道间的耦合作用不能忽略。按此要求计算的仿真结果与台架试验结果相符,并通过实车路试试验验证,电动机未出现疲劳损伤现象,证明电动机结构疲劳仿真分析优化设计合理。说明疲劳仿真分析的优化可以在电动机设计阶段有效控制其疲劳寿命,缩短开发周期,降低开发成本。