汽车顶篷护板与周边件匹配问题解决思路

侯宝树 张宏达

(奇瑞汽车股份有限公司鄂尔多斯分公司)

汽车顶篷护板是在车身顶盖钣金件下加装的内饰件,其作用除提高车内装饰性外,还起到隔声、吸声及隔热的作用。在其与周边件(乘客扶手、A/B/C柱护板、门洞密封条、遮阳板、风挡玻璃、天窗及其密封条等)配合装配过程中,顶篷护板会发生扭转、弯曲变形及边缘收缩,导致总成相互搭接件之间产生间隙而漏边、漏缝,或发生相对微小的位移等,表现出制造粗糙及零件摩擦异响等缺陷,最终影响整车的感官评价。对此,文章提出汽车顶篷护板与周边件匹配问题的解决思路。

1 顶篷护板匹配问题的产生机理

汽车顶篷护板匹配问题专指在整车装配过程中,顶篷与周边配合零件(相互配合紧固及密封的零件)装配完成后,有搭接关系的接触部位存在间隙不均(顶篷护板匹配一般要求零间隙配合,通常指贴合,如图1所示)、护板漏边、漏缝以及间隙过大,而致顶篷与相邻件在路试时发生小位移运动,相互摩擦产生异响。

图1 某车型顶篷匹配常态图

导致顶篷护板发生匹配问题的因素主要有5个方面。

1)顶篷护板本身材质不佳,受外力作用易产生压型起皱、周转折裂、收缩和变形;

2)顶篷护板生产过程中,切孔切边设计不合理,易造成制造应力集中,致使产品尺寸失控,出现漏边及漏缝现象;

3)周边件匹配设计不合理,易造成视觉间隙面差,感官质量不佳;

4)车型布置不合理,导致零件装配存在干涉,产生匹配段差及配合间隙差等各种问题;

5)顶篷护板装配载体为车身顶盖及侧围钣金,其上的装配孔安装型面制造精度偏差,易造成顶篷系统产生匹配质量问题。

以上产生的顶篷护板匹配问题主要源于单件产品质量、产品设计、产品装配工艺过程一致性及生产系统稳定性。故对这些问题的处理,必须从设计及制造系统各环节多方位协同分析查找、优化初始的设计状态,并针对故障普遍性进行分析和总结,制定合理、可行、高效、高质量的改进方案,从根本上杜绝此类故障的再次发生。

2 顶篷护板匹配问题的诊断方法

顶篷护板匹配问题主要存在于顶篷边缘配合位置、过孔装配孔、型面匹配接缝、周边密封位置及顶灯和天窗周边装配匹配处。在整车装配中,顶篷护板匹配质量被视为重要的外观质量之一。

汽车顶篷护板匹配问题总体依据8D问题解决法[1]进行逐一分析,具体诊断方法如下。

1)故障追踪法。对故障车进行实车追踪,以100台份车辆为排查基数,追溯前后各100台车的故障情况,以得到实际问题呈现的状态,保证问题状态的一致性。在得到稳定状态的问题情况后,再以排查数据为依据,进行特型故障车的拆解,从拆解过程及相关数据分析中,得出问题的解决方案。

2)实物排查法。在故障分析过程中,针对特型车进行拆解分析,并从现场收集故障情况及故障数据,结合拆解对涉及到的零件实物状态进行一致性排查。从中得出故障原因,并针对原因制定可行解决方案。

3)过程排查法。此方法一般针对故障发生车辆进行拆解,并对故障特型车进行相关分析,跟进现场生产,从各个生产环节上进行排查,如物流运输、单件检验、分装上线、总成装配、整车检验和交检。以故障还原为基础,反向逆推故障发生过程,以此确认故障发生原因,并制定可行的遏制和解决方案。

4)单件质量排查法。即对故障发生源涉及的所有零部件进行单件质量检测检验(一般为一定数量取样检验,分析其检验结果分布情况)排查,确认每一个涉及到的单件是否合格,并依据逆向故障还原和故障拆解等手段,判断故障发生的单件。从一定数量值分析结果来得到故障发生的原因,并针对故障单件制定相应措施和方案。

这4种方法实际上是相辅相成的,需要进行综合的分析和判断。

3 顶篷匹配案例分析

3.1 顶篷护板与A柱发生匹配段差

在车间生产过程中,发现顶篷护板与A柱护板顶部匹配有段差的情况,如图2所示。

图2 某车型顶篷与A柱护板处匹配段差图

通过现场生产跟踪故障车及产品实物排查,分析所得数据,并经过故障还原及过程核查,确认发生匹配段差的根本原因为顶篷本身尺寸偏差和装配过程的偏差造成。而通过小组反复排查与分析,最终确认是顶篷水切割时胎具的陈旧导致吸附定位的偏差,造成制造过程的不稳定,加之总装装配操作手法的微小差异,导致了最终匹配段差的产生。

按照问题分析的过程和结果,制定现场临时遏制措施。比如临时调整总装装配工艺,消除装配操作引起的误差;根据8D工作计划开展故障原因调查及验证工作等。最终确认改进方案为,对顶篷胎具翻新,水切上检具重新确认封样,从根本上消除生产差异和段差。

3.2 顶篷护板与前风挡发生路试摩擦异响

在整车生产的路试检验过程中发现,某车型顶篷护板与前风挡出现摩擦异响,且集中在特殊检测路面(扭曲路及卵石路)以及AUDIT审核50 km路试的颠簸土路路面上。使用过程排查法,反复对所有故障车进行路试验证和确认,很快确定了异响源点。

为100%确定被测试单件为实际问题发生源,利用多种方法进行排查,具体确认方法如下。

1)故障确认。对故障车不进行任何拆解触动,确认其异响发生的原始状态及故障的一致性状态,可以确认实为顶篷与风挡运动干涉造成摩擦异响。

2)实物确认。故障确认后,对故障进行100%了解把握,取得了真实数据,以此进行下步实物排查,对所有涉及到的实物进行拆解分析,确认实物状态是否符合设计要求和装配需求。通过核查,初步确认此问题属于顶篷尺寸处于极限非正常分布状态,如图3所示。

图3 某车型顶篷与前风挡匹配处上检具走极限图

3)过程确认。在进行了故障和实物确认后,还需对生产过程进行详细确认和分析,即从过程中核查变化点。针对此问题,从单件运输到总装生产和检验等过程核查,确认无差异。

4)单件质量确认。结合实物确认,通过排查分析,排除了其他件(风挡玻璃)的影响,可以确认此问题故障源于顶篷单件质量不合格。

最终确认改进方案:对顶篷进行尺寸调整,将整圈间隙值由1.5~2.0 mm调整为3.0~4.0 mm,使其满足正态分布。对此改进进行了小批量验证,确认无异响。

4 顶篷护板匹配问题一般解决思路

一般解决内饰护板类匹配异响[2],必须抓住主要的关键件及故障车进行分析,形成一套自己的方式方法,并对问题快速做出反应,制定可行措施,才能达到有效控制。文章介绍2种常用方法。

1)“三现”工作调查法。即对任何匹配类故障,都应该及时采取“三现”(现时、现地、现物)的工作态度,依据原始故障状态进行拆解分析,从而依据实际数据制定计划来推动问题的解决。这是一种普遍应用于各行各业的问题解决方法,易于掌握和应用。若听信二传数据或描述分析,极易走入岔路,造成不必要的时间、人力、物力及财力的浪费。

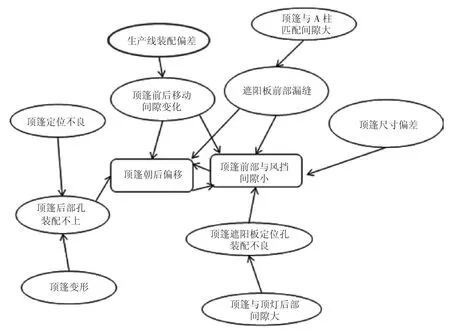

2)头脑风暴解决法。即采用普遍应用的头脑风暴分析法来分析整个故障问题。图4示出汽车顶篷与风挡摩擦异响头脑风暴分析图。此方法涵盖整车生产的各个环节,有效分析了问题产生的各种因素,不会遗漏项目,不会造成偏听偏信的错误判断,能够避免浪费。

图4 汽车顶篷与风挡摩擦异响的头脑风暴分析图

5 预防顶篷护板匹配问题的设计经验总结

从案例分析可以看出,汽车顶篷护板与周边件匹配问题产生的原因涉及众多因素,但5个机理因素是此问题的根本点。从设计本身来说,在既定经验设计上,应该遵循9个关键控制经验要求。

1)顶篷与卡扣配合:需零间隙配合,卡紧钣金孔后需留3个齿在钣金腔体内。

2)顶篷与A/B/C柱护板配合:护板压住顶篷一般不小于10 mm,同时配合处在顶篷上做出凹台,且过渡处不能有比较陡的倒角设计。

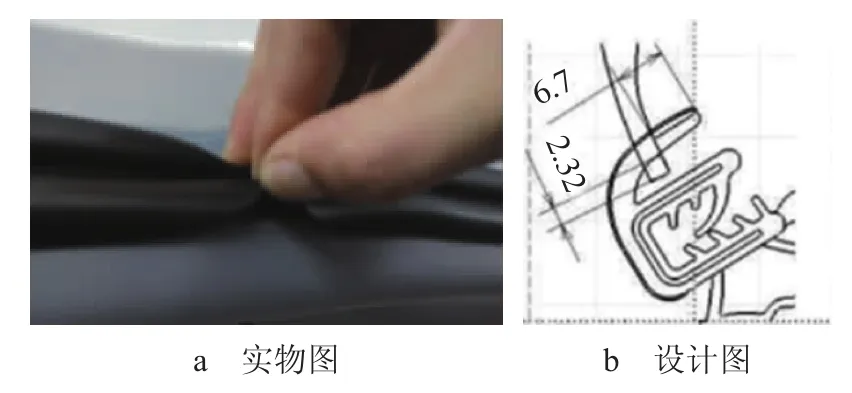

3)顶篷与车门密封条配合:密封条一般压住顶篷5.0~8.0 mm,同时顶篷与密封条边缘保持1.0 mm的间隙,密封条与顶篷干涉量一般为2.5 mm。图5示出汽车顶篷与密封条匹配图。

图5 汽车顶篷与密封条匹配图

4)顶篷与乘客扶手匹配:乘客扶手底座要压住顶篷边缘至少3.0 mm。

5)顶篷与前后灯的匹配:前后灯周边要与顶篷凹台配合,并且顶灯需压住顶篷周边至少3 mm,一般为5.0 mm。

6)顶篷与遮阳板匹配:遮阳板固定座压住顶篷边缘至少3 mm,一般为5.0 mm,遮阳板底部和顶篷要保留10 mm左右的间隙。

7)顶篷和前后风挡玻璃配合:与风挡玻璃间隙一般在3.0 mm。

8)顶篷与天窗配合:天窗密封条一般压住顶篷周边10 mm,开口尺寸根据天窗实际需求确定,而顶篷天窗开口的边沿与天窗密封条距离为1.5~2.0 mm。

9)顶篷与帘式气囊的配合:帘式气囊与顶篷间隙要保证5.0 mm。

从设计上来说,顶篷与周边件的相互匹配必须保证相对合理的安全距离和干涉量等。其次,在各个件的匹配过程中,需考虑消除存在摩擦、碰撞及共振等的可能性,以及外观间隙存在的缺陷。而单件产品质量的控制是至关重要的一项,只有在克服顶篷护板本身存在的易褶皱、断裂、变形、分层及毛边等缺陷的基础上,保证相互匹配合理间隙值,才能达成良好的周边搭接匹配。

6 结论

通过对汽车顶篷护板与周边件匹配问题产生机理的分析,得出此类问题的解决方法。可以借鉴该顶篷护板匹配问题的一般性解决思路,进行整车顶篷匹配的设计,从而避免问题的重复发生,节省整车开发的验证或生产时间。文章在实践的基础上,采取了归类归纳的方法,将分散的问题解决思路整理形成系统的思路,以供大家参考。