补偿值法在汽车生产领域的应用

周显明

(一汽-大众汽车有限公司佛山分公司)

按照整车厂的汽车生产工艺,汽车在生产线装配完成后还需要进行一系列的调整与检测,合格后才能出厂交付给用户。下线后的调整与检测主要包括:四轮定位参数的检测与调整、大灯灯光的检测与调整、转毂测试、尾气排放测试、厂内路试及淋雨测试等[1-2]。合资车企随着整车产品的引进,体现整车装配和调整的标准也同步引进,部分车型图纸按DIN(德国工业标准)给出调整与检测标准。文章针对DIN 70020标准中规定的整车空车质量与整车实际下线时的质量状态不一致问题,在原图纸标准参数基础上,通过一系列测试试验,找出2种不同状态带来的偏差,给检测设备参数设置对应的补偿值,使得产品调整与检测结果符合图纸设计要求。

1 补偿值的定义及添加原则

1.1 补偿值的定义

按DIN 70020第2部分规定:一台空载汽车的质量,是指一台具有制造者规定的一整套整备的标准车的质量。这一整套装备中包括冷却液、油箱装备90%的燃油、灭火器、备胎及一套标准工具[3]。

而实际下线车辆的空车质量与上述DIN标准规定不符,比如下线时整车一般加注8 L燃油,而非90%油箱容量的燃油。在这种情况下,为了满足图纸设计要求,在图纸标准值的基础上,通过测试一定数量的车辆,统计分析图纸要求和实际下线车辆相关参数的变化量,对设备参数设置相应的补偿值,使下线车辆的调整和检测结果符合图纸要求。

1.2 添加补偿值的原则

1.2.1 添加补偿值的依据

如果图纸同时给出DIN标准和适用于生产实际的CP8调整标准,生产线以CP8标准进行调整,不必添加补偿值(如部分大众车型)。如果图纸只给出DIN标准,而没有给出适用于生产实际的CP8调整标准,就应该考虑对检测设备设置补偿值(如部分奥迪车型)。

1.2.2 添加补偿值的原则

补偿值添加应按图纸标准的整车装备条件,测试一定数量产品在装备前后的变化量,与相关部门一起进行综合评价后再添加。补偿值添加到设备参数的offset选项中,参与到设备对产品的测量和调整结果的运算中。

补偿值添加后,需要进行定期验证和评价。在新产品生产初期,验证频次应高一些,如每隔3个月验证1次;批量生产后,可以延长验证的时间间隔,如每隔半年验证1次,以适应批量产品的变化。当发生工程技术变更时,产品的图纸参数发生变化,补偿值应重新测试和修正。补偿值添加还应得到产品设计部门、规划部门以及质保部门的认可,以满足体系审核的要求。

2 补偿值在汽车生产领域的应用

由于补偿值在图纸上没有体现,需要生产厂不断地摸索和总结,文章参考德国奥迪工厂的做法,在相关设备的检测参数上设置补偿值,并在3个方面进行了研究和实际应用,取得了一些成效。

2.1 对前大灯灯光调整设备参数的补偿

2.1.1 图纸标准与现生产状况存在偏差

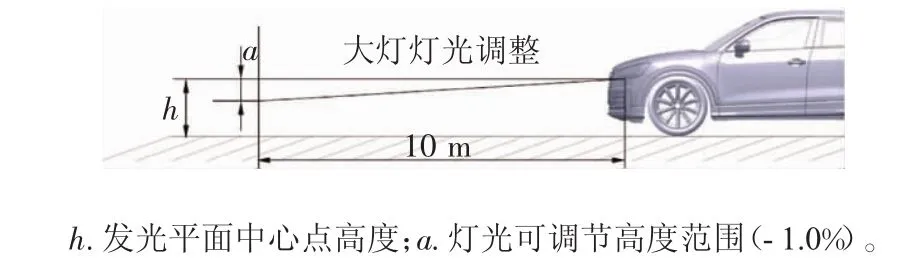

图1示出某车型图纸要求的大灯灯光测试工况。图纸标准对前大灯灯光调整的要求为:1)车辆停放在水平地面;2)至少加注90%油箱容量的燃油;3)轮胎压力根据载荷情况确定;4)底盘应力已释放;5)驾驶员侧座位载荷为75 kg。

图1 某车型图纸要求的大灯灯光测试工况

与上述图纸标准要求的状况对比,其中燃油加注量以及驾驶员侧座椅载荷这2项不能满足要求:生产下线车辆的实际加注燃油量为8 L,驾驶员侧座椅没有乘员。

2.1.2 偏差对灯光检测结果的影响

由于图纸上只给出了DIN 70020标准下的参数,没有给出生产中实际条件下的参数数据,如按图纸中的DIN 70020标准设置大灯检测与调整设备参数,在上述差异下调整并测试合格的车辆交给用户之后,部分车辆在用户实际使用工况下灯光状态是不合格的,对用户行车安全产生影响。

2.1.3 对偏差进行补偿的方法

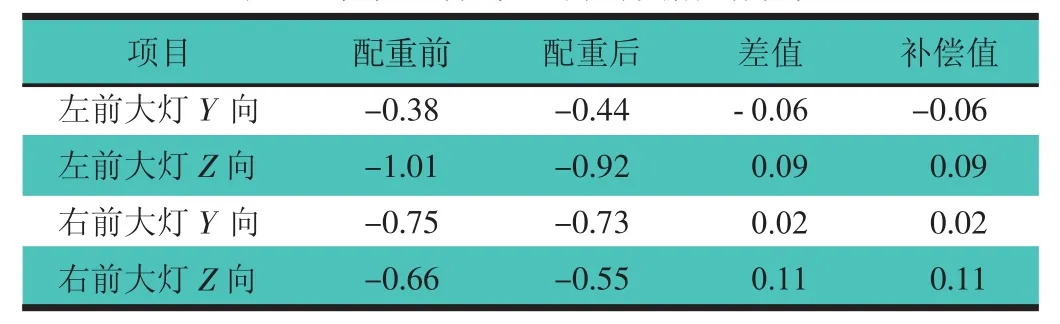

以某车型为例,抽取一定数量的批量生产车辆,在大灯灯光调整设备上分别按DIN标准以及实际生产状态这2种工况进行灯光位置检测(灯光位置由Y向和Z向2个矢量定义)。加注90%油箱容量燃油以及驾驶员侧座椅载荷(可使用配重替代),分别测试2种工况灯光位置Y向和Z向的变化值,进行数据统计分析,其两者产生的变化值即为需要对设备参数进行调整的补偿值,如表1所示。

表1 某车型灯光位置测试数据及补偿值 %

2.1.4 对设备参数设置补偿值

在大灯灯光检测与调整设备对应项上添加补偿值,根据上述测试得到的结果,分别对左前大灯Y向补偿-0.06%,Z向补偿0.09%;右前大灯Y向补偿0.02%,Z向补偿0.11%。使得实际生产工况下调整合格的车辆,在用户加油及正常使用过程中,大灯灯光参数始终满足图纸设计要求。

2.2 对四轮定位检测与调整时设备参数的补偿

2.2.1 图纸标准与现生产状况存在偏差

图纸按DIN 70020标准对四轮定位调整时,整车装备状态的要求是油箱至少加注90%的油量,而生产下线车辆的实际情况是8 L燃油。

2.2.2 偏差对车辆四轮定位参数的影响

在上述差异下,经四轮定位设备调整合格的车辆交给用户之后,部分车辆在实际使用工况下四轮定位参数会发生不同程度变化,造成轮胎异常磨损。

2.2.3 对偏差进行补偿的方法

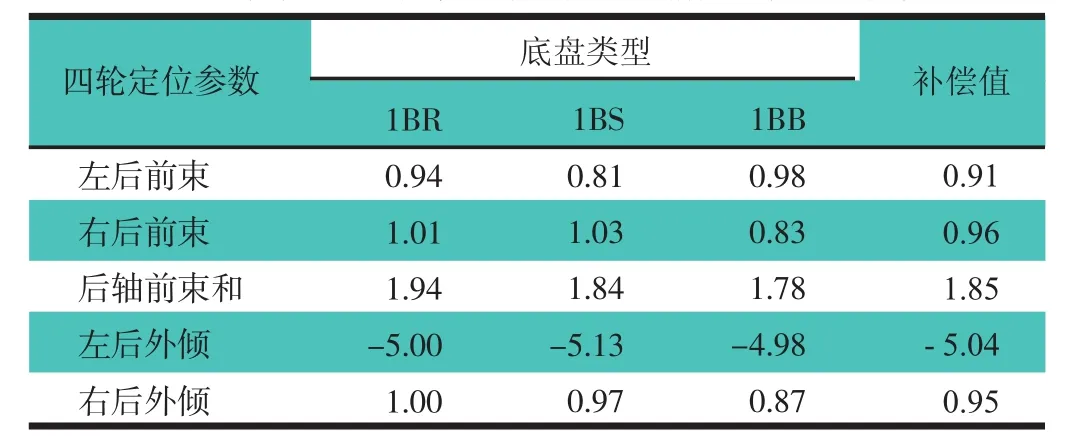

以某车型为例,在四轮定位设备上,使用在后排座椅上增加配重的方法模拟90%油箱油量的工况,测试30台车,记录四轮定位参数值并取平均值,与增加配重前数值进行对比,差值即为设备的补偿值。该车型共有3种底盘类型(分别用代码1BR,1BS,1BB进行区分),每种底盘类型的车辆均需重复上述测试,测试结果,如表2所示。最终取3种底盘类型增加配重前后差值的平均值作为设备的补偿值。从表2可以看出,在后排座椅增加配重以模拟90%油箱燃油的工况后,后轴5项定位参数值发生了变化,需要进行补偿。

表2 某车型四轮定位参数增加配重前后差值及补偿值 (′)

2.2.4 对设备参数设置补偿值

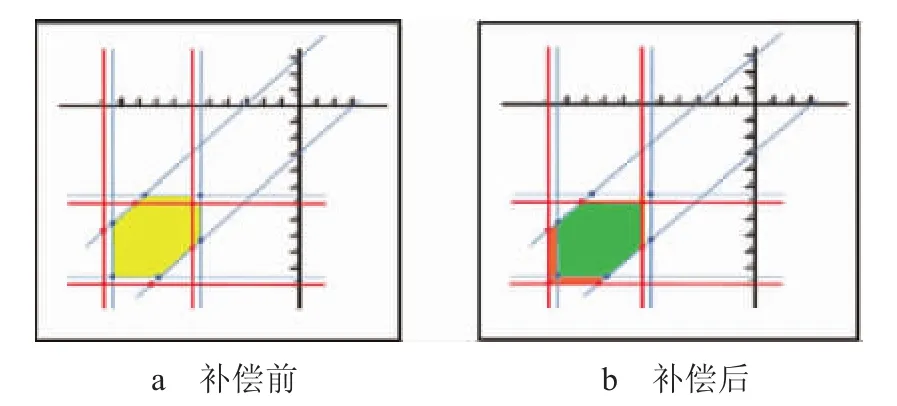

将补偿值加入到四轮定位设备对应参数中,相当于改变调整项的零点位置,在设置补偿值前,有5%的车辆在加入90%油箱容量的燃油后,其四轮定位参数会超出标准范围,为不合格状态;设置补偿值之后,在此基础上调整合格的车辆在加注90%油箱容量燃油后,四轮定位参数符合图纸设计要求,其合格率为100%。图2示出某车型设置四轮定位参数补偿值前后的合格域。

图2 某车型设置四轮定位参数补偿值前后的合格域

从图2a可以看出,在设置补偿值之前,设备判定四轮定位调整后参数合格的范围为黄色区域,部分车辆的参数实际已经超出了合格范围(红线以外),但也被设备判定为合格;添加补偿值之后,如图2b所示,相当于四轮定位参数的合格域向左下方平移,所有车辆的检查结果均在合格范围之内,且增加了合格域的范围(红色区域),提高了四轮定位参数调整的合格率。

2.3 对整车底盘沉降稳定后的四轮定位参数的补偿

售后服务的标准中规定,出厂车辆理想状态应该为在行驶1 000~2 000 km后再进行四轮定位调整,这时整车底盘沉降稳定,四轮定位调整后相对稳定。但出厂车辆有里程限制,不可能每台车路试1 000~2 000 km后交给用户,出厂前的四轮定位调整可以理解为初调整,用户使用一段时间后,底盘沉降稳定,螺栓力矩衰减稳定,四轮定位参数会随着底盘沉降和螺栓力矩衰减而发生改变。改变后的底盘定位参数有些不符合图纸的要求,解决的方案是对批量车型,试验一定数量的里程,根据路试后四轮定位参数的变化,给四轮定位设备参数增加补偿值,使出厂时调整合格的车辆,在用户使用后还能满足图纸的要求。

3 结论

在整车生产厂下线产品调整与检测过程中,当实际生产状态与图纸设计标准不符时,可通过在相应产品的检测参数上设置补偿值的方法,来弥补上述状态差异所带来的偏差,从而保证下线产品的检测结果参数符合图纸设计要求。

以上方法参照德国奥迪工厂的经验,并经过了几年生产过程实际验证,在改善和提高车辆性能参数合格率方面取得了一些成效。由于补偿值的应用在图纸上没有体现,相关厂家的做法也不一定完全相同,文章的实际应用是一种尝试,希望对其他车型能起到借鉴和启发的作用。