Transfer线模具下模旋转式托制件机构

文/萧强·天津汽车模具股份有限公司

Transfer线模具下模旋转式托制件机构

文/萧强·天津汽车模具股份有限公司

萧强,主管工程师,主要从事汽车外覆盖件冲压工艺及覆盖件模具开发工作,模具设计工作,参加过FIAT226-SR顶盖,FIAT-X6H车门内板,奇瑞路虎CJLR-X540车门内板等制件的冲压工艺设计。

汽车覆盖件的制件生产制造过程中,自动化大批量连续生产已经是一种趋势。自动化生产方式有以下几种形式:机器人Robot线、Cross bar线和Transfer线等,机器人Robot线、Cross bar线适用于大型制件的自动化生产,如侧围、五门一盖(车门内外、背门内外及机盖、顶盖)。而一些成形深度较小、细长条及小型制件一般用Tranfer线生产。

旋转式托制件结构巧妙地解决了Transfer线制件转角的技术问题,使一些冲压工艺较为复杂,前后工序需要转角的制件实现了在Transfer线上的冲压生产,大大的提高了生产效率,降低了制造成本及人工成本。旋转式托件机构结构紧凑,运用了杠杆原理及万向轴等物理定律,在气缸力的驱动下使托件部件旋转角度精确,实现相邻工序间有旋转角度的制件成功传递,满足制件在Transfer线的高速连续生产。

Transfer技术

Transfer技术含义

一种新的连续冲压生产方式,通过利用压机和传送杠(机械手)周期性的往复运动进行生产制造的冲压生产线。机床的周期性运动,上模滑块周期性的上下往复运动;传送杠的周期性运动,即机械手的运动轨迹(以地面为参照物)。

Transfer的主要目的是通过利用压机和传送杠(机械手)周期性的往复运动,实现细长类制件在一台冲压设备上全工序连续生产,大大提高了生产效率,降低生产成本,是未来冲压件工装开发的大趋势。Transfer生产线成线图如图1所示,Transfer流程图中的信息见图2。

图1 Transfer生产线成线图

传统Transfer的弊病

Transfer生产方式虽然高效,成本低,降低了人工成本,但对生产制件的要求比较高,只适用于比较平缓的制件,要求冲压工艺简单,不能有冲压工艺角度旋转,最好是长条类零件。然而有些制件在冲压工艺排布时,相邻工序间的冲压方向旋转不可避免,因此就无法使用传统Transfer生产了,为了解决这一技术难题,一种Transfer线模具下模旋转式托制件机构就应运而生了。

图2 Transfer流程图中的信息

旋转式托制件机构的运用

工作原理

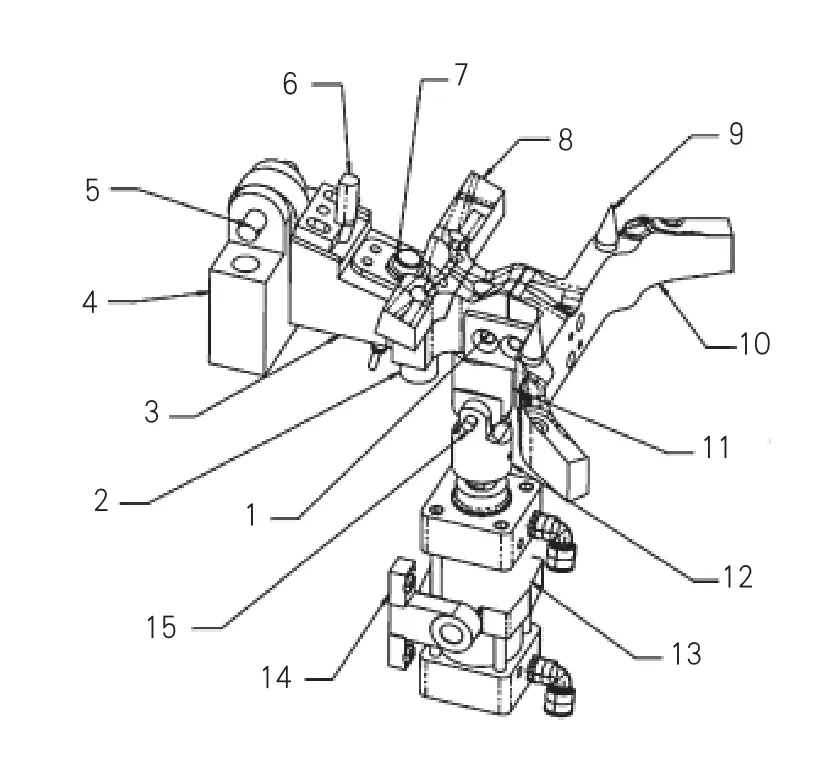

下面结合图3详细说明其具体技术方案:在Transfer线模具冲压过程中,机床上滑块由下死点向上死点运动,模具上下模逐渐打开,旋转式托件机构在模具下死点(冲压状态),这时Transfer线的Cross bar带动夹持器以相同的步距及取放件高度将此工序的制件传递到下一个工序,制件离开后,制件感应器感受到制件离开,向机床发出电子信号,机床感受到此电子信号后,同时发出气动信号,气缸杆被推出,气缸过渡接头在气缸杆的带动下推动第二旋转轴安装块,第二旋转轴安装块紧固在安装块上的,制件定位器、分体符型托料镶块、制件感应器、制件定位销、回程限位块、导板通过螺销钉也安装在安装块上,安装块绕着第一旋转轴旋转,旋转的轨迹是以第一旋转轴为圆心的圆弧线。这时,气缸和气缸过渡接头受拉力会以气缸耳轴座的轴心为圆心做圆弧运动,并且气缸过渡接头及第二旋转轴安装块会以第二旋转轴为活动骨节运动,把各个活动部件有效连接在一起。

图3 Transfer线模具下模旋转式托制件机构

当气缸释放完预定的行程之后,旋转式托件机构就旋转托起到位了。这时Transfer线的Cross bar带动夹持器以相同的步距及取放件高度将上工序的制件传递过来,在放件的过程中制件定位器、制件定位销会对制件进行定位,防止传递过来的制件发生窜动。此时制件定位器、制件定位销都不影响制件的放入。

制件放到分体符型托料镶块上,制件的状态就稳定了,此时制件感应器感受到制件的传递过程已经成功完成了,通过电子信号发送至机床,机床开始由上死点向下死点运动,这时Transfer线的Cross bar带动夹持器向外退出,机床发出气动信号,气缸杆拉回,各个部件和上半个冲压过程中的运动轨迹相反做回程运动,直到上滑块即将到达下死点,机床下滑块继续向下运动,直至到达下死点完成冲压,一个整个的冲压过程就完成了。

Transfer线会按照此运动过程循环冲压,实现制件的连续冲压生产。

结束语

本机构巧妙的解决了Transfer线制件转角的技术问题,使一些冲压工艺较为复杂,前后工序需要转角的制件实现了在Transfer线上的冲压生产,大大的提高了生产效率,降低了制造成本及人工成本。旋转式托件机构结构紧凑,运用了杠杆原理及万向轴等物理定律,在气缸力的驱动下使托件部件旋转角度精确,实现相邻工序间有旋转角度的制件成功传递,满足制件在Transfer线的高速连续生产。