基于V5 PLS模拟软件的冲压生产节拍提升方法

文/陈剑鸿,丘志维·一汽-大众汽车有限公司佛山分公司

基于V5 PLS模拟软件的冲压生产节拍提升方法

文/陈剑鸿,丘志维·一汽-大众汽车有限公司佛山分公司

陈剑鸿,生产维修工程师,主要负责Schuler压机线整线及压力容器特种设备维护保养及日常故障处理工作,同时负责车间所有车型的生产节拍提升工作。

随着汽车需求的不断增长,对汽车生产的效率也提出了更高的要求,冲压生产线已由过去的人工送料的流水生产线发展为目前的自动冲压生产线。柔性化、自动化的冲压生产线不仅能提高冲压件的生产效率,还能保障其生产的可靠性、安全性,在降低产品的不良率下极大地改善劳动条件。

整线连续生产模式是自动化冲压生产线的一种生产模式,由于压机在此运行过程中不用等待机械手上下料,因此是目前自动化冲压生产线最高效的一种生产模式,同时在此生产模式下会带来机械手上下料与模具碰撞风险。因此,压机生产厂商均会提供一套模拟软件,便于设备使用方在规避风险的同时,获得最高的生产节拍。本文所论述的即为基于Crossbar Feeder(简称CBF)机械手的大型Schuler机械压机自动化冲压生产线在生产提速过程所涉及的V5 PLS模拟软件。

Schuler机械压机线

Schuler机械压机线在整线连续运行模式下,其最高节拍可达15次/min,采用Schuler自行研发的CBF机械手自动上下料,如图1所示。此机械手最高冲次可达18次/min,然而在实际整线连续运行节拍提升过程中,程序设定其最高节拍为17次/min,同时为了CBF机械手的安全,在整线连续运行模式下,CBF机械手的冲次要高于压机冲次1次及以上,方可进行整线连续运行的节拍优化提升。

图1 CBF机械手

V5 PLS软件及整线连续模拟方式

V5 PLS模拟软件

V5 PLS模拟软件通过建立Schuler压机线的三维简易模型,并在插入所需模拟的模具、零件及端拾器数模的基础上,针对拉延工序(OP20)输入模具的拉伸深度及取件高度后即可通过优化曲线的节拍、压机提前启动CBF的角度(简称提前角)及CBF之间的相位差,并在确保CBF与模具之间可通过性的前提下,完成整线连续运行的模拟工作。

图2 V5 PLS模拟软件

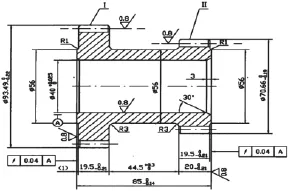

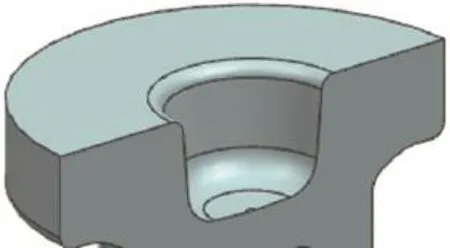

模具等相关数模的组装匹配

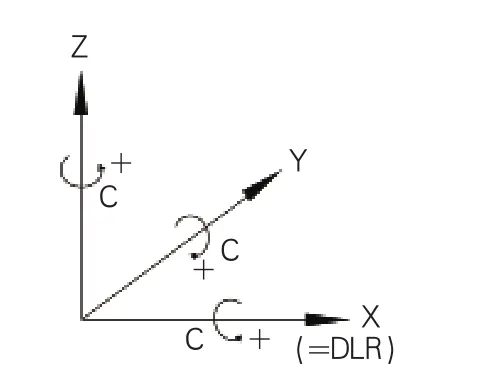

V5 PLS模拟软件可直接通过图3中PLDM功能项的新建项目建立一条Schuler压机线的三维简易模型。然而需要针对某车型零件的整线连续生产节拍进行模拟,需通过图3中PLDM功能项的资源模板建立一个含拆垛区域、压机1至压机X(若为5序压机则建立至压机5)的资源模板,并依序将各序板料、模具、零件及端拾器的三维模型依据图4所示的现场设备的坐标系进行三维组装。

图3 V5 PLS模拟软件各功能项

在图4所示的坐标系中,其中的坐标系原点,对于拆垛区域的资源模板而言为板料的中心,而对于压机的资源模板而言为移动工作台表面的中心;其中X的正方向(DLR)即为零件在压机间传输的物流方向,而A、B和C轴的旋转则反映出CBF在取件及放件时沿各轴的旋转调整量,具体可调整范围分别为:±7.5°、±25°和±7.5°。如图5所示,在各序资源模板中完成了板料、模具、零件及端拾器的三维模型的组装后,通过图3左数第二功能项将组装好的各序资源模板插入所建立项目后,通过图3左数第三功能项将各资源模板与项目进行匹配,则整个模拟项目已建立完毕。此时模具上模与压机滑块贴合,随压机运行,模具下模固定在工作台上,端拾器则固定在CBF上,板料及零件随CBF曲线运行。同时通过进一步完成压机1参数中的制件拉延深度及取件高度设置后即可进行下一步优化工作。

图4 设备坐标系

图5 完成组装的资源模板

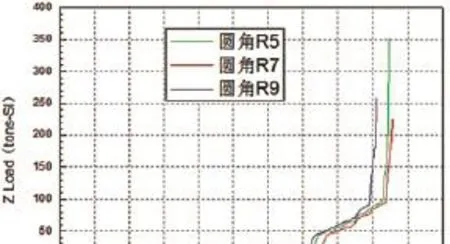

CBF曲线的优化

由于新建立的项目其所生成的CBF曲线均为Schuler提供的基础曲线,并不适用于所有的模具,不可避免的会发生抓件起来时刮模具型面或运行过程中板料刮模具定位的问题。因此需要通过图6所示的界面来对CBF的运行曲线在各运行方向及对应方向的旋转角度进行调整。而在不同坐标方向及相应转角,CBF曲线提供了不同数量的点可由用户用于调整优化。然而不同方向及角度的曲线优化中,S、P及D点的含义均相同,S点为CBF运行过程中的起始点,P点和D点分别为取件点和放件点。通过曲线各点的调整,在不存在任何干涉的前提下尽量将曲线运行冲次优化至17次以上。然而由于模具结构不同,部分结构复杂的模具如侧围等的CBF曲线仅能优化至16次左右。优化完毕的曲线可直接导入现场设备直接进行运行测试。

图6 CBF曲线优化界面

图7 各角度优化界面

图8 提前角优化

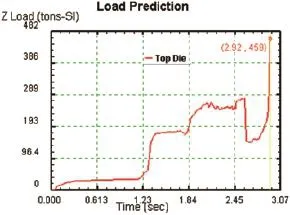

压机提前启动CBF角度的优化

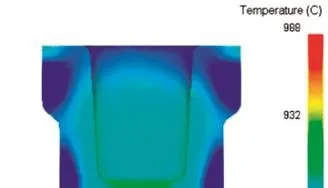

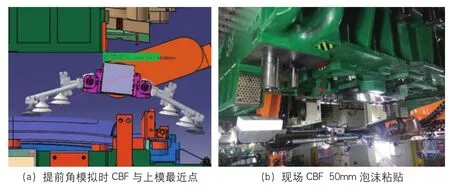

在完成CBF曲线优化后,可如图7右侧处的line及Feeder设定整线冲次及CBF冲次以对压机提前启动CBF角度(简称提前角)及CBF间的相位差进行优化。一般而言,针对前地板、小顶盖等可通过性较好的浅拉延件,则可在CBF冲次为16次/min的情况下获得整线15次/min的节拍。而像后盖内板、门内板等的冲压件则一般需CBF冲次为17次/min的情况下方可获得整线15次/min的节拍。而像侧围等的大型复杂冲压件,则一般仅能在CBF冲次为16次/ min的情况下,整线节拍最高到13次/min左右。通过图7所示的S1~S6处优化各序压机的提前角,为提升整线节拍,在CBF不与模具上模干涉的情况下,提前角越大越好。在模拟中最极端情况下亦会如图8 (a)在CBF与上模最近点处预留50mm以上的安全距离。而现场实际提速过程中会如图8 (b)在CBF对应的地方贴上50mm的泡沫以加强目视效果,保证采用模拟的提前角进行现场实际优化时,不刮泡沫即可。

CBF间相位差的优化

CBF间的相位差主要用于控制上下料两台CBF间的距离,主要通过图7所示的F1~F6处进行数值优化。由图可见,模拟中调整的为CBF之间的距离,而最终生成的模拟报告为CBF之间的角度差,而现场设备输入的优化参数亦为角度差,其中模拟优化的距离越小,生成报告中的角度差越大。而为了获得高的整线节拍,CBF之间的相位差越大越好。为了获得大的相位差,在保证前后工序制件之间及制件与CBF之间没有干涉的前提下,可如图9所示通过前后工序制件之间的叠料优化来获得大的相位差。

图9 前后工序制件间的叠料优化

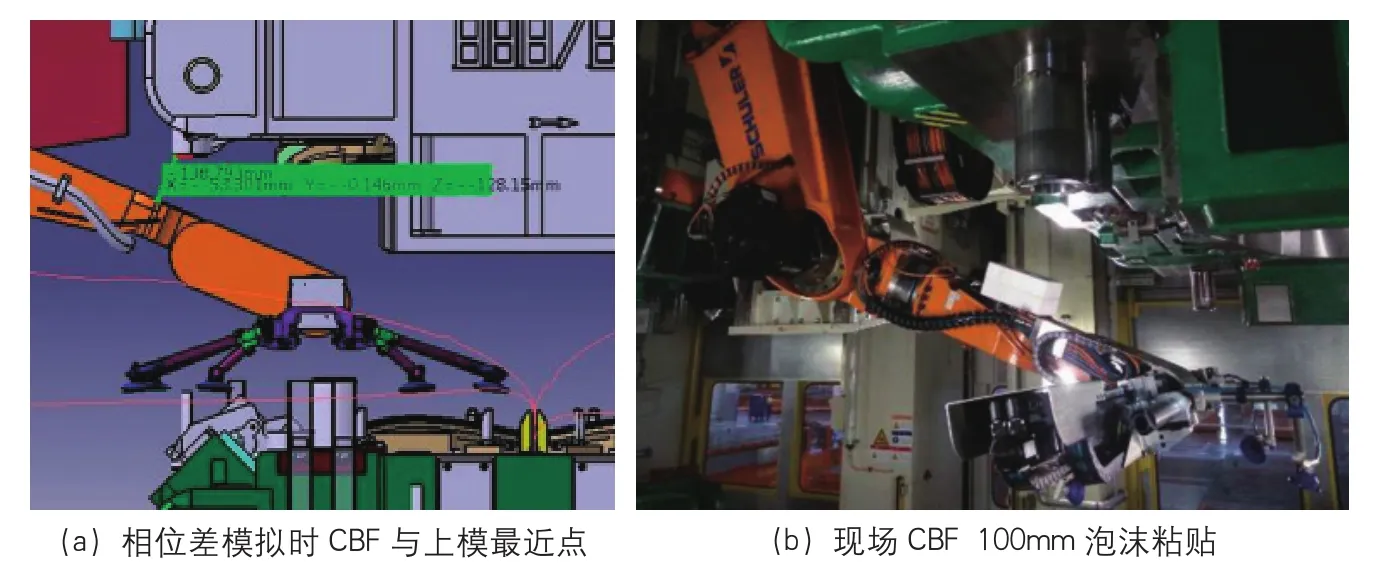

优化完毕后,可检查在此CBF及整线冲次下,各序CBF放件后离开其后序压机时(如CBF0放件后离开压机1)与上模是否存在干涉。在模拟中最极端情况下亦会如图10(a)在CBF与上模最近点处预留100mm以上的安全距离。而现场实际提速过程中会如图10(b)在CBF对应的地方贴上100mm的泡沫以加强目视效果,保证采用模拟的相位差进行现场实际优化时,不刮泡沫即可。如若某序CBF与上模最近点的空间不足100mm时,则需查看可否进一步优化相位差来获得大的通过空间。若不行则需通过提高CBF冲次或降低压机冲次再进行新的一轮优化模拟,直至在获得高的模拟节拍的同时保证CBF的安全可通过空间。

图10 相位差优化

模拟软件在现场提速中的应用

在使用V5 PLS模拟软件之前,各模具上线时所采用的曲线均为Schuler提供的基础曲线在现场进行优化,然而现场对曲线的优化十分耗时耗精力。在优化提前角时由于没有任何的指导与参考,仅能将压机冲次均设定为最高的15次/min冲次来优化。在优化相位差的时候,若想优化出大的相位差,则需采取叠料的形式,然而要在现场做叠料,就要不断去尝试优化前后两序CBF的曲线及相位差,不仅耗时耗精力,同时此优化过程由于零件之间的碰撞难免会造成板料报废而带来成本浪费。V5 PLS模拟软件的使用不仅能避免上述问题,同时此软件的使用使每套模具上线优化由之前4人耗时、4~5个班次降低至目前的2人耗时、2~3个班次,节省了大量的人力与工时。同时在模拟软件的应用下,目前生产的4大车型的68组模具中,有46组模具生产节拍为最高的整线连续生产节拍15次/ min。此软件的应用,在大力提升生产效率的同时节省了大量的人力与工时,对现场整线连续生产的节拍提升具有重大意义。