精冲模具设计、制造和应用在精冲企业发展中的重要性

文/郭银芳,周劲松,王祖华·武汉华夏精冲技术有限公司

精冲模具设计、制造和应用在精冲企业发展中的重要性

文/郭银芳,周劲松,王祖华·武汉华夏精冲技术有限公司

精冲是使用专用精冲压力机,借助特殊结构的精冲模具,加工精密轮廓零件的一种先进工艺。本文主要阐述了精冲模具设计、制造在精冲企业发展中的重要性,并举例说明了几种精冲模具的应用。

从综合方面考虑,影响企业发展的因素主要有企业的外部经营环境和企业的内在素质。企业的内在素质包括领导者的素质和管理水平、企业的规模和产品。产品是企业生存的依托,发展的基础,没有一个好的产品,没有相当的市场竞争能力以及市场占有率,企业不但难以发展,甚至连生存都非常困难。精冲企业的主要产品就是精冲件。精冲件必须满足经济、高产、高质量等要求,精冲企业才有市场竞争力,企业才能不断发展。因此,影响精冲企业发展的其中一个重要因素是如何高效经济的生产出高质量的精冲件。

根据精冲的定义,精冲是使用专用精冲压力机,借助特殊结构的精冲模具,加工精密轮廓零件的一种先进工艺,因此精冲压力机和精冲模具决定了精冲件的质量。目前,无论是进口还是国产精冲设备,都开始配备开卷校平机和废料分离器、取件装置,组成连续自动生产线,提升了精冲企业的自动化程度。然而,如果精冲模具寿命短,维修频繁,生产出的精冲件达不到图纸要求,企业生产效率低,生产成本就会变高。因此,精冲模具的设计、制造和应用对精冲企业的发展起着至关重要的作用。

精冲模具设计的重要性

由于精冲模具所受的压力大,凸、凹模间隙非常小,以及精冲过程中的热效应、摩擦力等原因,使精冲模具的寿命很难保证。因此,精冲模具设计必须综合考虑排样方案、模具结构、模具材料选择、热处理和表面处理工艺制定等。好的模具设计方案,对精冲件的生产效率、质量和成本有着直接影响。

精冲模具的排样设计是精冲模具设计中最关键的一个环节,它能影响零件的质量、操作安全性和经济性。排样设计方案的确定也就决定了模具的结构、精冲机吨位的选择、生产效率等。

精冲模具的排样设计内容主要包括:分析精冲零件的工艺性,精冲零件的形状和尺寸,精冲零件精度,精冲零件冲裁面的质量,精冲材料的精冲性,精冲零件的生产批量等。

最佳的排样设计,除了保证有较高的材料利用率外,还需要考虑模具整体的刚性和冲裁过程中各种力的平衡性,以及压力环的有效范围,必要时需要通过搭桥方式来提供作用力,对于复杂的零件有时需辅助油缸来提供辅助力以实现其动作需要等。排样方案确定后,在精冲模设计中,除了满足普通冲模的要求外,还必须特别注意下述要求。

⑴模具结构必须满足精冲工艺要求,并能在工作状况下,形成立体的压应力体系。

⑵模具结构稳定,功能可靠,有良好的导向精度。

⑶考虑模具零部件的工艺性和加工方法。

⑷合理选用模具各零件的材料及热处理方法和表面处理方法,特别要选用耐磨性高,淬透性好和微变形的材料来制造凸模和凹模。

⑸必须满足精冲件的质量特征及要求。

⑹考虑精冲模的润滑及排气系统。

⑺便于及时清除冲出的零件及废料。

⑻结构简单,使用维修方便。

⑼整套模具具有良好的经济性。

精冲模具制造的重要性

精冲零件的质量,主要包括形状尺寸和冲裁面质量,不仅在于模具设计的合理性,还在于模具零部件的加工制造的精度和装配精度。如何保证模具零部件的加工精度就显得尤为重要,它主要取决于零件的设计合理性、加工工艺的可行性、加工设备的精度等,还在于每步加工工序的严格检验和质量管控。针对特殊工序而言,如热处理后的零件要进行足够的时效使内应力得到充分的释放,线切割或电火花加工电蚀层(俗称“白层”)要清除掉,磨削时产生的加工灼烧层等需要格外注意,这些因素最终影响到模具零部件,尤其是核心件的形状和尺寸稳定性,以及其自身的寿命。

由于精冲技术的特殊性,模具的冲裁间隙很小,冲裁间隙的均匀性不仅直接影响冲裁零件的质量,尤其是冲裁面的质量要求,而且也会影响整个模具的使用寿命,这样就更体现了装配精度的必要性和重要性。

精冲模具应用

随着精冲技术的发展,越来越多的企业将普冲改为精冲生产,提升企业产品质量。同时,精冲技术人员在实践中不断优化精冲模具结构,不断提高精冲件的质量,如提高其平面度,降低塌角大小等,为企业降本增效。

阀板精冲模应用

阀板是空调压缩机中的一个重要功能件。阀板按形状可分为圆形、方形和异形;按阀线可分为无阀线、单面阀线和双面阀线。阀板的制造由多工序普通冲压转变为单工序连续普通冲压,目前逐步发展成精密冲压成形。

阀板的形状不同,阀线类型不同,生产制造的难度也不同,其中双面阀线阀板,且外阀线为异型的成形难度最大。对于这样的阀板,关键在于阀线部分的成形和平面度、塌角的控制。挤压阀线槽时,材料可在另一侧相应位置凸起(图1),即类似于半冲孔,这种方法模具受力小,但增加了后继粗磨量,增加了成本。如采用阀线直接挤压,在阀线孔范围内预留凸包,在后继冲孔时将凸包冲裁掉,能降低阀板磨削量,提高生产效率。

图1 带凸包阀板

因此制作了简易的上、下压板,并使用小导柱导向,在250t精冲机上试压成形。图2为挤压后的零件,经测量,内、外阀线尺寸合格,阀线另一侧有轻微凸痕,高0.1mm,阀线侧材料有往中心预留孔处轻微流动,阀线另一侧材料平整无流动。试压结果表明阀线直接挤压方案是可行的。

然而,模具投产后,外阀挤压冲头易崩缺(图3),寿命不到3000件。采用外阀死镦的方案由于异形外阀受力不均匀,挤压冲头易崩缺,寿命低。将异形阀线冲头的结构调整,更换材料,降低硬度等,外阀挤压冲头的寿命依然不超过5000件。因此,该方案模具维修成本高,生产效率低,不适合大批量生产。

图2 挤压阀线零件

图3 崩刃冲头

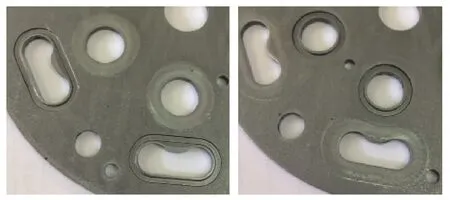

调整模具方案,在HFB-5000A精冲机上生产阀板,零件平面度不超过0.1mm,阀线另一侧无凸起(图4),阀线冲头寿命超过两万件,大大提高模具寿命,降低生产成本。该模具已应用于批量生产中。

钢棘爪精冲模应用

钢棘爪是汽车安全带系统中安全带调节的关键零件。零件材质为45号钢,料厚4mm。一般精冲成形此类尖齿塌角高度为料厚的35%,钢棘爪塌角高度要求小于0.5mm,同时齿部冲裁面要求全部光洁,产品凸包高度4.8mm,大于材料厚度,且45号钢流动性差,凸包成形难。通过查表,钢棘爪的精冲难度等级为S3。

采用精冲常规间隙设计,一模两件,六工步连续生产,初次试模后,产品尖角处塌角高度达到1.6mm,齿部严重撕裂,不符和冲裁面全部光洁的要求,凸包高度为3.7mm,同样没达到图纸要求,如图5所示。

调整工艺方案,调整挤压凸模的结构,采用负间隙挤压,经过实际试模,测量产品塌角0.4~0.5mm,满足图纸要求,如图6所示。模具调整后,大大减少了材料塑性流动,产品齿部冲裁面全部是光洁面,凸包高度达到4.86mm,产品合格。该模具已用于批量生产中。

图4 无凸包阀板

图5 初试零件

图6 模具调整后的零件

结束语

随着科技的发展,精冲模具设计、制造水平在不断前进,精冲模具广泛应用于各精冲企业或其他相关领域。企业在不断追求进步的同时,精冲技术人员必将通过不断的学习和探索,优化精冲模具设计,提升精冲模具水平。精冲模具的发展,必将进一步推动精冲行业的发展。