M60承插式盘扣支架在铁路现浇梁施工中的运用

毛晓兵(中国铁建十六局集团有限公司,北京 100018)

M60承插式盘扣支架在铁路现浇梁施工中的运用

毛晓兵(中国铁建十六局集团有限公司,北京 100018)

在铁路现浇结构施工中,承重支架因其成本投入大、风险大及施工难度大,支架搭设方案及验算一直是施工审查的重点。在目前支架施工中,因碗扣支架应用时间较长,因而应用较为成熟,市场占有率较高。盘扣支架设计从支架材质、制作工艺及支架受力上对支架体系进行优化,从而在支架的承载力、安全性及外观方面优势明显。目前以广泛应用到轻轨交通、道路桥梁、隧道工程、水利工程及工业与民用建筑工程中。

盘扣支架;施工工艺;现浇梁;有限元

盘扣式脚手架立杆横杆斜杆在纵向、横向和竖向形成一个稳定的三角形结构单元,再将该单元系统重复组合,形成三维空间架体。八孔扣盘焊接在立杆上,C型锁卡件焊接在横杆的两端,连接时把卡件上的楔形销子从上向下穿过八孔扣盘完成横杆立杆的连接。对角斜杆通过楔形销子链接到立杆的八孔盘完成三角形稳定架构。因在几何图形构成的空间中,三角形构成的结构是最稳定的。而碗扣式脚手架的立杆和横杆的连接没有自带的斜撑,稳定性能差距还是比较大的,因此盘扣式脚手架是目前脚手架中最稳定的脚手架系统之一[1,3]。

1 工程概况

金阳车站四线特大桥6#~13#墩墩高约为17m。梁体为单箱单室、等高度、变截面箱梁,梁体全长228.6m。梁高3m。箱梁顶板宽12.1m,箱底宽7m,梁体在支座处设横隔板。梁体钢筋混凝土2629m3,重约6966.85t。

图1 架体横断面图(单位:cm)

2 施工方法及工艺[4,5]

2.1 施工方法

连续梁采用M60承插式盘扣支架分段现场浇筑施工,梁体混凝土分ABC三个段浇筑成型。

支架横桥向宽度12.3m,顺桥向长度228.6m。支架基础尺寸为支架尺寸加宽0.5m,地面承载力达到150KPa,浇注20cm厚C25混凝土垫层。

支架体系组成:支架体系由立杆、横杆、水平斜杆、竖向斜杆、标准基座、可调顶托、底托、木工字梁等组成。如图1所示。立杆采用套管或连接棒承插链接,水平杆和斜杆采用杆端扣接卡入连接盘,用楔形插销快速链接,形成几何不变体系的钢管支架,根据用途可以分为脚手架和模板支架两类。

模板支架的主要承重杆件立杆,采用直径为60mm钢管制成,架体的横杆为直径48mm的钢管制成,材质均为Q345B高强度低合金钢;支架主龙骨采用16号工字钢,次龙骨采用H200木工字梁。支架搭设方案如图3,顺桥向间距布置为1.2m。

2.2 支架搭设工艺流程

1)支架搭设流程:地基处理→放线定位摆放可调丝杆底座→安装标准底座→安装纵横水平扫地杆→通过可调丝杆底座调节扫地杆水平→逐层安转立杆→逐层安装水平横杆→逐层安装斜杆→逐层紧固插销→安装剪力撑(竖向每8m一道)→安装I16工字钢主龙骨→安装I20木工字梁次龙骨。

2)支撑体系施工要点:

(1)根据专项施工方案与支撑体系平面布置图,采用弹线放置每个可调底座,确保位置正确。

(2)支撑体系搭设应与模板施工相结合,利用可调底座或可调托座调整模板底模标高。

(3)严格按照施工流程作业,平面方向先采用四根立杆组合一个塔式稳定体,安装水平横杆后再向周边扩展,垂直方向搭完一层以后再搭设次层,依次类推。

(4)水平调整。在场地四周作+0.500水平标记,拉通线找平。第一步支撑组立完成后,以水平尺控制,确保每个可调底座达到同一水平位置。

(5)杆件组合。各杆件采用插销结合,结合后再以榔头槌实。

(6)安装可调托座、主龙骨,主龙骨搭接时应错开搭接,搭接长度不小于300mm,如果型钢放置在可调托座上容易倾斜或倒时,必须用小木方固定,保证其不会倾斜或倒,最后精确控制标高。

(7)模板支撑拆除应符合《混凝土结构工程施工质量验收规范》中混凝土强度的有关规定。

(8)支撑体系拆除应按照施工技术方案执行,当无具体要求时,不应在结构构件未形成设计要求的受力前拆除。顶板混凝土强度必须达到100%,并经过技术部门批准后方可拆除底部承重支撑体系,且拆除前,先从跨中部位向两侧卸载,然后拆除。

(9)拆除前应全面检查支撑的螺杆、插销连接、杆件支撑体系等是否符合构造要求,同时清除支撑上的杂物及地面障碍物,并应根据检查结果补充完善各项施工方案中的拆除顺序和措施,经主管部门批准后方可实施。

(10)拆除作业必须从上而下逐层进行,严禁上下同时作业。

(11)斜杆应随支撑逐层拆除,严禁先将斜杆数层拆除后再拆支撑。

(12)当支撑拆至下部最后一层时,应对立杆采取必要的临时防倾倒措施。

(13)支架搭设高度超过8m时,沿竖向每6米立杆设置扣件钢管大剪刀撑,并应与周边结构形成可靠拉结。支架搭设好后安装底模及侧模,在底模上根设计梁体荷载分布情况堆码沙袋,对支架进行预压加载试验。

2.3 预压

每孔梁体混凝土量为 277.02m³,共重 734.1t;施工人员、材料及施工机具荷载52t;模板重量为24t,故每孔支架预压荷载,按120%计,为(734.1+52+24)x1.2=972.12t。预压按30%、75%、100%、120%共4级堆载,分级卸载。观测结束对测量数据进行处理,根据总沉降值和卸载后观测值计算弹性变形量和非弹性变形量,经分析本支架体系弹性变形量为8mm,非弹性变形为6mm。

3 支架受力计算[6,7]

支架受力计算取受力较大截面立杆,单根立杆受力最大区域混凝土面积为S=1.8㎡,该截面纵向间距按照最大间距1.2m计算。

①单根立杆结构荷载为

26.5 ×1.8×1.2=57.24KN。

②模板自重(含内模、侧模及支架),按照该位置混凝土自重的5%取值,模板自重2.86KN/m2,主次龙骨 0.5KN/m2;支撑架 0.1KN/m2,架体搭设平均高度取17m,则架体的重量取1.7KN/m2,则A点位置的模架总荷载 =5.06KN/m2。

③施工人员、料具、运输荷载∶ 2.0kN/m2。

④混凝土浇筑冲击荷载:2.0KN/m2。

⑤振捣混凝土产生的荷载∶2.5KN/m2。

⑥风荷载M w=0.9 x 1.4 W k l 2 0 a/1 0 Wk=βzμzμsW0,其中a-立杆纵距,取1.2m;l0-步距,取1.5m;基本风压值W0取0.35kN/m2,风振系数βz取0.7;风压高度变化系数μz取1.25;风荷载体型系数μs=1.3ψ=1.04;Wk=0.455kN/m2,Mw=0.155KN·m。荷

载组合q=(1+2)+(③+④+⑤)

根据《建筑施工承插型盘扣式钢管支架安全技术规程》[8]对支架立杆轴向力设按照下列公式计算:组合风载荷时:N=1.2NGK+0.9×1.4NQK

式中:NGK-模板、支架、新浇混凝土及刚劲自重标准值产生的轴向力总和(KN);

NQK-施工人员及设备载荷标准值和风载荷标准值产生的轴向力总和(KN);

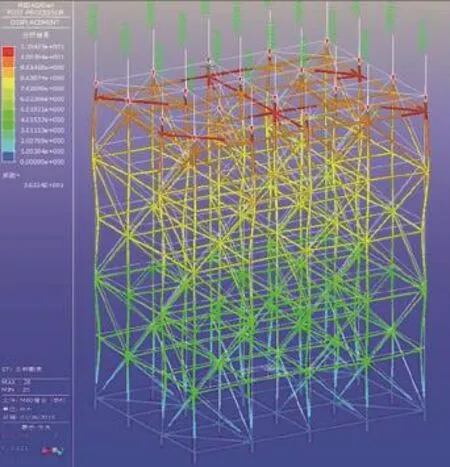

图2 变形图

图3 应力图

1 强度验算

N=[1.2×(F+ G2)+0.9×1.4×(G3+ G4+ G4)×L1×L2]=84.09KN

其中:L1—立杆纵向间距,L2横向间距;

强度验算:

2 稳定性验算

稳定性验算:计算长度

式中:h-水平杆最大竖向步距1.5m;

η-支架立杆计算长度修正系数1.20;

长细比:λ=L/i=1800/20.1=89.55<210,符合稳定性要求。

查表得Q345钢管的轴心受压稳定系数值为:φ=0.68

截面积A=574mm2,截面模量W=7700mm3

则符合稳定性要求。

利用MIDAS软件建立架体模型,架体应力及变形如图2、图3所示,架体实体照如图4。

图4 实体图

4 结 语

在此次支架现浇梁中采用M60承插式盘扣案例中,通过对支架体系理论计算与现场实际运用比较,证明了盘扣支架施工的优点。盘扣式支架采用自锁式连接盘和销子,销子插接后靠自重即可锁紧,且它的横向和竖向斜杆使每个单元都是固定的三角形格构式结构,架体受到横向和纵向的力之后都不会发生变形,且盘扣支架是一个完整的体系,脚手板和步梯都能起到保证架体稳定和工人安全的作用,因此相比其他的铺设的支架,盘扣支架的挂钩踏板使架子的安全性提升了一个高度。盘扣式支架每个单元都是格构式的,安全可靠。在传统的桥梁支撑施工中,大部分碗扣支架的间距在1.2米以下,甚至达到0.6米和0.9米,这在工地现场就出现了空间性不足的缺陷,工人在搭设完成后监理不能进到架体中间验收,而盘扣式支架立杆采用Q345B低合金结构钢,提高了承载力,允许放大脚手架步距和间距,因此扩大了工人的施工空间和监理的验收空间。

[1]刘必祥.盘扣式脚手架在现浇箱梁中的应用探讨[J].企业技术开发 .2016,35(5):56-57

[2]王玉国.承插型盘扣式脚手架在某地铁车站施工中的应用[J].铁道建筑技术.2014(6):148-151

[3]谢其盛,高君,王月灿.我国建筑脚手架现状及其发展方向[J].建筑机械化.2006(9):17-21

[4]TB10303-2009,铁路桥涵工程施工安全技术规程[S]

[5]Q/CR9603-2015,高速铁路桥涵工程施工技术规程[S]

[6]GB 50009-2012,建筑工程荷载规范[S]

[7]GB 50017-2003,钢结构设计规范[S]

[8]JGJ231-2010,建筑施工承插式盘扣支架安全技术规程[S]

The application of M60 socket plate fastener type stents in the construction of cast-in-place beam in railway

In the construction of cast in place structure,Because of its high cost,big risk and construction difficulty,the construction scheme and the checking calculation of the support bracket are always the focus of the construction examination.In the current bracket construction,due to the bowl buckle stent application time is longer,so the application is more mature,high market share.Socket plate fastener type stents design from the scaffold material,production process and the stress on optimize the support system were optimized,thus the bearing capacity of the stent,safety and appearance have obvious advantages.At present,widely used in light rail transport,road and bridge,tunnel engineering,water conservancy engineering and industrial and civil construction.

socket plate fastener type stents;the construction technology;cast-in-situ beam;the finite element

U445.47文献辨识码:B

1003-8965(2017)01-0083-03