FANUC OiT数控系统硬件连接

谭邦俊

(滁州职业技术学院,安徽,滁州239000)

FANUC OiT数控系统硬件连接

谭邦俊

(滁州职业技术学院,安徽,滁州239000)

简述了FANUC OiT系统数控车床的组成特别是硬件系统的组成,分析了数控系统各硬件部分的功能,着重介绍了数控系统各部分之间的硬件连接方式。为数控调试维修人员、数控专业学生对数控车床的安装与维护提供了参考。

FANUC;数控机床;硬件连接

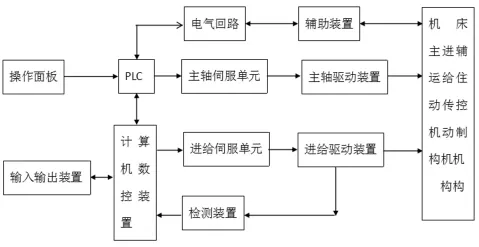

数控系统是一种利用计算机进行数字化程序控制的系统,是数控机床进行控制和运算的核心部件,主要用于控制刀具和工件之间的相对位置。数控系统的性能直接决定了数控机床的经济精度和可加工零件的复杂程度。数控系统是由硬件部分和软件部分组成。数控系统软件部分主要包括数据处理程序、插补运算程序、速度控制程序、管理程序、诊断程序等。数控系统硬件部分主要包括C N C装置、可编程控制器、主轴伺服驱动装置、进给伺服驱动装置、位置检测反馈装置等。数控系统各部分组成关系如图1-1。[1]

图1-1 数控系统各部分组成关系

C N C装置是数控系统的核心部件,数控系统工作时C N C装置上电开始启动,读取数控程序,并存储在寄存器中。数控加工时逐段读取逐段译码,将C N C程序转换为二进制代码,同时将代码分为位置数据和控制指令,并放置到相应的存储区域,接着根据位置数据和控制指令进行处理完成数控加工。P M C装置是数控系统中用来处理开关量的装置,如主轴的启动与停止、切削液的开关、刀具的更换、工作台的加紧与放松等。伺服驱动装置是C N C装置和机床本体之间的纽带,将来自C N C的微弱信号调解、转换、放大后驱动伺服电机。主轴伺服驱动装置通过控制伺服电机转速使得机床主轴按照规定的速度进行旋转运动。进给轴伺服驱动装置通过控制伺服电机运动、使刀具和工件按照规定的速度沿着规定轨迹动作。位置检测与反馈装置主要适用于中高端数控机床程度半闭环和闭环系统,半闭环系统检测伺服电机的角位移并将其转换为刀架的直线位移,闭环系统直接检测刀架的直线位移,无论半闭环系统还是开环系统检测到的位移量都传送到位置比较器,并与C N C装置指令信号进行对比,若有差值,就发出运动控制信号,用以消除位移差值。[2]

数控系统各部分的连接是通过硬件装置上的各种类型接口实现的。C N C装置的直流24V电源通过C P1接口与开关电源连接。C N C装置与驱动装置的数据传输由C O P10A驱动器总线接口实现,此接口为光缆口。J A40接口用来与模拟主轴外接的编码器连接或串行主轴接口。J D1A为I/O L I N K接口,通过此接口将C N C输出的电信号分配到I/O L I N K单元。C A55为系统M D I键盘接口。J D36A/J D36B为R S232串行通信接口。

F A N U C O iT系统的多种型号伺服驱动器在外围连接电路基本一致,主要分为光缆连接、控制电路连接、主电源连接、M CC与急停信号连接、主轴指令连接、伺服电机主电源连接、伺服电机编码器连接。F A N U C O iT伺服驱动器的FSSB总线采用光缆通讯,在硬件连接方面始终遵循由A接口到B接口的原则,C O P10A接口输出,连接到C O P10B接口。C XA19B为24V直流电源接口,用于伺服控制电路供电。220V交流主电源是伺服电机的动力来源,C Z24为伺服三相220V电源接口。急停与M CC电路的连接,该部分主要对伺服主电源和伺服放大器进行保护,当发生报警,急停等状况时能够立刻切断伺服放大器主电源。C X29接口为M CC电路接口,当放大器准备就绪后,内部继电器就会自动吸合,机床可以开始工作。C X30接口为急停回路接口。F A N U C O iT系统模拟主轴的控制主要通过驱动器上J A40接口输出低压直流电给变频器,变频从而改变转速。伺服电机动力电源的连接采用接线端子的方式,C Z25L接口为伺服X轴电机电源,C Z25M接口为伺服Z轴电机电源。伺服电机反馈线的连接时需要注意,J F1为X轴伺服电机编码器接口,J F2为Z轴伺服电机编码器接口。[3]

F A N U C O iT系统的P M C是通过专用的I/O L I N K与系统进行通讯的,P M C在进行I/O信号控制的同时可以实现手轮与I/O L I N K轴的控制。C N C装置I/O数据的输入是通过C N C装置的J D51A到I/O L I N K模块的J D1B接口实现的。I/O L I N K模块直流24V电源的连接通过C P1接口实现。CB104/CB107与控制面板接口连接用于控制面板上的按钮。J A3A接口为手轮控制接口。F A N U C O i系统硬件连接示意图如图1-2。

图1-2 FANUC OiT系统硬件连接示意图

F A N U C O iT数控系统硬件接口式的连接方式,有效的规避了连接处接触不良、数据传输受损等多种弊端。并且此种连接方式,效率高,接口性能稳定,同时对数控维护与调试人员的技能要求大大降低。[4]

[1]王伟平.数控车床的伺服系统调整技术[D].大连:大连理工大学,2013.

[2]於红梅.基于FANUC O i一0i数控系统的故障诊断培训装置[J].湖北工业大学学报,2013,04):76-78.

[3]陈芳.数控机床伺服参数设定与调整[J].机床与液压,2009,(04):53-55.

[4]吴玉娟.数控机床故障诊断教学实验平台研究[D].南京:南京理工大学,2011.

TG659

A

1671-5993(2017)02-0042-02

2017-01-10

谭邦俊(1988-)男,江苏南通人,滁州职业技术学院助教,硕士研究生,从事机械CAD/CAE与信息集成研究。