自动润滑喷淋臂改善及应用

文/张龙,王喜珠,蔡宏伟,黄云龙·一汽锻造(吉林)有限公司

自动润滑喷淋臂改善及应用

文/张龙,王喜珠,蔡宏伟,黄云龙·一汽锻造(吉林)有限公司

锻造企业是机械制造行业中工作环境差、劳动强度大、人员密集型的毛坯类加工企业。近年来,随着我国制造业的技术能力及制造水平的提高,自动化锻造在我国的锻造行业也进行了尝试与应用,如我公司正使用的中国二重生产的国内首条12500t楔柄滑块式锻压机自动化生产线和合肥锻压冷挤压式生产线等。

一些国内企业花巨资从国外引进先进的自动化锻造生产线,如一汽锻造的J&H PRESS 4000t小曲轴自动化生产线,东风日产锻造的SMS自动化生产线等。这些企业通过较高的自动化程度实现自动上料、自动喷淋以及采用步进梁或机器人实现自动化锻造生产,在节省劳动力、降低劳动强度、提高生产效率的同时,稳定生产流程,实现高质、高产、高效的生产体系。

引进自动化锻造设备的同时,我们也一样面临着严峻的技术难题,自动化锻造生产虽然也是我们概念中的自动上料、坯料自动加热、步进梁或机器人传递自动锻打、锻压机自动运行、自动卸料,但是自动化锻造对于设备的匹配以及设备的适用性有很高的技术要求,如果忽视这些细节和要求,将难以实现自动化设备的连续性生产。因此,如何解决自动化设备的这些技术难点是实现自动化生产的前提条件。

一汽锻造2012年引进了韩国J&H PRESS 4000t自动化锻造生产线(图1),通过四年的调试与经验摸索,完成了工艺的转化、模具质量问题控制、锻件质量提升、喷淋结构合理优化等技术难题,将锻造的企业文化与先进的自动化生产技术相结合,提炼出符合自己产品架构的生产模式,实现了自动化设备的高效、高质的使用。

喷淋臂与模具型腔的匹配

在自动化及电加热技术日趋成熟的今天,锻压机工步的技术革新以及设备能力的保证逐渐成为自动化生产的瓶颈,而锻压机影响生产效率和成本最突出的问题是自动喷淋润滑,由于自动喷淋的影响,我公司自动化生产线班产不足700件,且废品率一直在3%左右居高不下。

图1 生产线示意图

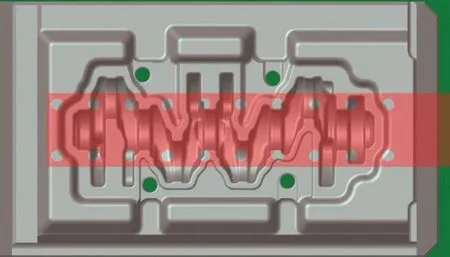

目前,90%以上的自动线自动喷淋系统的喷淋臂的喷嘴位置都为满型腔均布式设计,我们称之为通用喷淋臂结构(图2)。虽然这种结构能够满足型腔石墨的均匀覆盖,保证所有模具表面的润滑,适应各种锻件,但是也有较多的缺点与不足:⑴对于复杂的型腔或深型腔锻件覆盖范围无法满足100%覆盖;⑵通用喷淋臂的喷嘴位置较多,虽能达到完全覆盖型腔的要求,但是型腔外浪费较多,造成润滑剂的浪费;⑶喷嘴较多导致喷淋臂端头处压力不足,润滑剂喷出效果不好,直接导致模具端头处润滑差;⑷导致模具冷却快,锻件质量和模具寿命无法保证。

图2 通用喷淋臂与型腔模拟示意图

一汽锻造自动线生产中由于锻件型腔深度以及型腔拔模角度、喷嘴位置不匹配等原因,石墨仅仅能够在表面零星附着,大部分润滑剂通过吹散可以在模具表面进行附着,但是附着效果不理想,造成模具润滑不良,直接导致锻件粘模、模具老化过快等情况的发生,影响自动线设备的连续性,无法实现真正意义的自动化连续生产。我们使用显影剂对喷淋效果进行了验证,验证效果如图3所示。

图3 显影剂测试润滑效果

使用显影剂及喷淋设备测试不同模具,可发现润滑剂在模具型腔中附着效果不佳,未实现全面均匀覆盖,这就导致锻件粘模、模具寿命低、锻件充不满等质量问题,生产线无法连续生产。根据这一现状促使我们开始研究专用喷淋臂,以期降低成本,同时提高生产效率,为公司创造更大的价值。

项目实施

⑴数据收集。依据锻件图的实际尺寸,对锻件形状及润滑重点位置进行评审,确定喷淋重点位置。锻件评审图如图4所示。

图4 锻件图评审

⑵依据评审结果,采集锻件重要润滑点具体尺寸数据。润滑点数据选取如图5所示。

图5 润滑点数据选取示意图

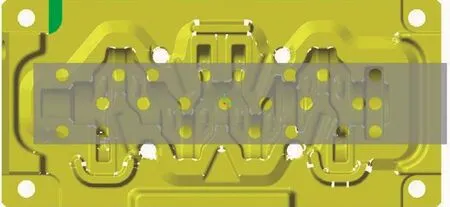

⑶根据数据以及润滑需求,设计专用喷淋臂。对于曲轴锻件而言预锻型腔的坯料台、平衡块位置及曲柄臂等位置为重点润滑部位,依据锻件重要润滑点具体尺寸数据设计为采用点对点直接喷射的方式进行润滑,确定喷嘴位置及数量,达到充分润滑的目的。对于润滑需求量较小的部位,采取兼顾式润滑,利用附件润滑点的喷嘴进行润滑,型腔之外部位,取消润滑喷嘴,减少不必要的润滑剂消耗。新喷淋臂示意图纸如图6所示。

图6 新喷淋臂示意图纸

图6所示是依据模具型腔结构综合喷淋臂的装配数据,根据喷淋位置,设计新结构形式喷嘴,使喷出的润滑剂可以形成良好的扩散面和直喷面,满足模具对润滑的要求。

图7 喷嘴位置与型腔位置模拟示意图

图8 新旧喷淋臂对比

后续改进

改进后班产得到明显提升,但是我们发现在锻打稳定400件左右,需要频繁进行喷淋臂喷射时间来解决锻件粘模现象。我们采用逻辑树进行了根因分析及验证,以逻辑图(图9)方法分析影响锻打调整次数的因素,查找真因,并逐一给出解决方案。

在逐一排除石墨选取不合理、喷嘴位置设定不合理、螺栓松动、喷淋不合理等因素后,我们认为石墨喷淋以及吹散时间对锻打的持续性存在影响。针对这一特性,我们采用Minitab进行数据的回归分析。

图9 逻辑树分析

Minitab软件是现代质量管理统计的领先者,全球六西格玛实施的共同语言,以无可比拟的强大功能和简易的可视化操作深受广大质量学者和统计专家的青睐。Minitab 1972年成立于美国的宾夕法尼亚州州立大学(Pennsylvania State University),到目前为止,已经在全球100多个国家,4800多所高校被广泛使用。

Minitab进行数据的回归分析基本步骤如下:⑴进行数据P评审,查找数据完整性;⑵进行数据图示化,通常选取箱式图、矩阵图等查看数据相关性;⑶进行数据分析(A分析)查找数据共线性以及P-value;⑷进行残差分析,检验正态性;⑸进行数据回归分析以及未来值预测。进行数据回归分析显示压缩石墨喷洒时间在0.24s时模具基本上可以满足生产的连续性。

改进效果

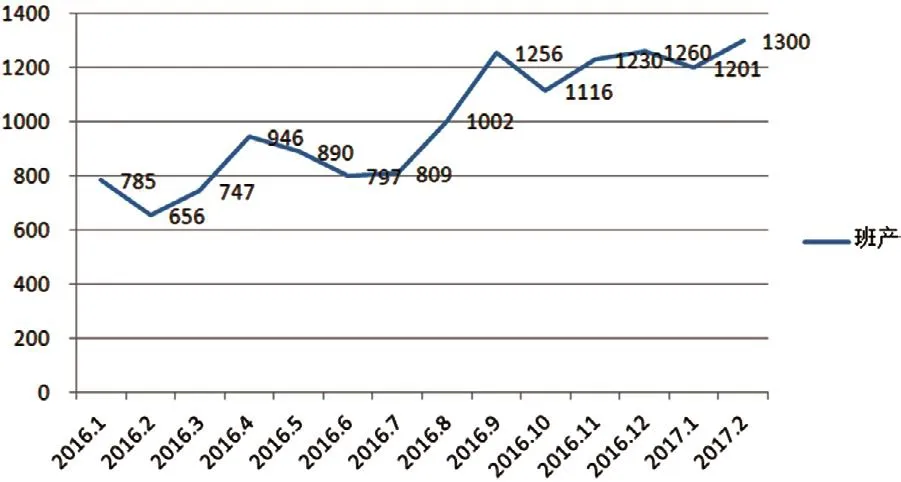

现场进行了专用喷淋臂的使用,解决了锻件粘模、气爆及模具老化过快、模具温度变化大等问题,保证了生产线的连续生产,班产大幅度提升,并且避免了生产过程中频繁调整现象。产量示意图如图10所示。

图10 产量示意图

结束语

本文以大众EA211曲轴为例,研究及设计专用喷淋臂进行了坯料台及型腔位置专门喷嘴喷射,改善了喷淋效果,同时减少喷嘴数量,节约了石墨的使用量,同时用Minitab模拟出合适石墨使用量,满足生产连续性。希望藉此文抛砖引玉,为行业内类似问题提供一些可借鉴的解决思路及方法。