折线分模的薄精锻件的切边校正复合模具设计

文/敖坤,王志录,张元东·江西景航航空锻铸有限公司王少阳·成都飞机工业(集团)有限责任公司

折线分模的薄精锻件的切边校正复合模具设计

文/敖坤,王志录,张元东·江西景航航空锻铸有限公司王少阳·成都飞机工业(集团)有限责任公司

现代航空发动机的高压气机叶片及组件多数采用TC8M-1钛合金材料制造,部分小型结构件因体积小巧,难以数控机加,在锻件生产中对形状和尺寸都有较高的要求,图1为我公司承制某型发动机锻件。

该锻件两端圆柱体尺寸为φ11.5mm,中间连皮结构厚度仅为1.6mm,截面积变化较大,并且采用折线分模结构。传统的锻造生产该锻件的工序是:材料复验→下料→预锻→终锻→机加毛边→热处理→温校→理化检测;在模锻锤或锻压机上通过预锻及终锻锻打成形,在铣床上机加去除毛边经热处理后,此时锻件翘曲1~2mm,再通过温校工序保证锻件的形位尺寸及精度要求。

这种传统工艺工序的不足之处是:

⑴终锻后传统切边模具设计无法满足锻件切边质量。该锻件中间连接的连皮尺寸为厚度薄,精度高,在出模过程中不仅容易产生翘曲,尺寸也不易控制,出现超差缺陷。如若终锻后使用普通的切边方式,因锻件本身带有翘曲,切边时无法平稳放置在切边刃口上,切边过程中冲头对锻件的切边力因过大及不均匀会导致折线位置发生严重的变形,使得普通切边锻件折线位置尺寸完全得不到保证。

图1 锻件尺寸及三维外形

⑵机加去除毛边困难大。该锻件本身尺寸小,难以采用数控加工,连皮部位厚度仅为1.6mm,与锻造模具的毛边桥部尺寸1.6mm一致。在机加前需要经划线确定锻件尺寸,同时铣刀去除毛边过程极易铣到锻件本体,致使锻件报废。

⑶温校增加锻件残余应力。为不影响钛合金的组织性能,钛合金锻件温校通常采用温度为二次退火温度下40~50℃,约480℃左右。在温校工序中,因锻件连皮尺寸薄,出炉后转移过程中散热快,温度下降迅速,温校实际温度较低,导致温校过程增加锻件残余应力,影响后续的零件加工和使用。

⑷工序繁多,成本高。传统工艺方案工序繁多,生产效率低,对员工操作的依赖程度高,对人力物力的浪费严重同时,产品的废品率也居高不下。

工艺改进

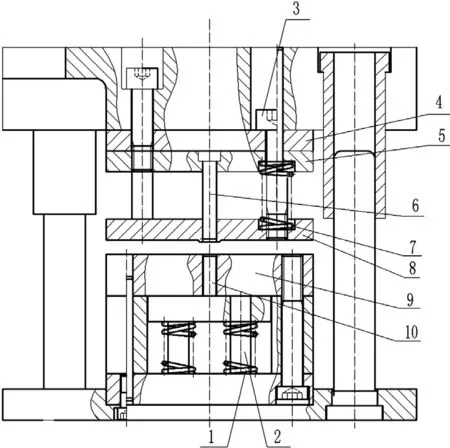

本设计的目的在于改善该锻件低下的生产率、合格率,提供一种切边校正复合的新工艺方法,对锻件出模过程和切边过程产生的翘曲进行校正,并解决锻件在切边过程中产生的拉毛刺现象。通过阴模顶型的定位,使锻件平稳放置;通过弹簧给压边圈施加压力压紧毛边,保证锻件在切边过程中不再错动,切边后锻件不再产生拉毛刺和过切的缺陷;阳模顶型与阴模顶型通过模具的准确定位,对锻件施加锻打力,对锻件进行校正。图2为切边校正复合模具三维视图,图3为切边校正复合模具的装配图。

图2 切边校正复合模具三维外形

图3 切边校正复合模具

模具设计

压边力计算

模具的压边圈起到将锻件的毛边压实和回程后将压边圈保持在相同的位置,查询相关技术资料没有对压边力的规定,按我公司的生产经验,保证弹簧压力为切边力的1/10~1/5,保证模具安装后弹簧受压10%左右即可。

阴模顶型弹力计算

锻件校正力等于阴模顶型弹簧弹力之和,为保证锻件校正工序正常进行,切边阴模顶型弹簧力必须足够,该项模具所需的弹力P1可按下公式计算:P1=2×σb×S≈50kN(式中:σb-切边温度下的材料强度,S-校正面积)。

切边力计算

该项模具所需的切边力P为切边抗力与最大阴模顶型弹簧的弹力之和,即P=2×2.0×σb×F+P1≈150kN(式中:σb-切边温度下的材料强度,F-剪切面积,S-校正面积)。

锻造过程

优化生产工艺后,主要工序为:材料复验→下料→预锻→终锻→切边校正→热处理→理化检测。

下面主要介绍切边校正复合模具的工作原理,具体如下:

⑴锻件放置在切边阴模上,切边阴模顶型与锻件相配合,保证锻件平稳的放置在阴模刃口内;

⑵设备锤头向下运动,模具的压边圈将锻件的毛边压实,此时压边圈压力受压增大,弹簧压力保证锻件在切边过程中不再错动,该过程在阳模接触锻件结束;

⑶阳模接触锻件后,随着锤头继续下压,阳模开始推切锻件,阴模顶型弹簧开始受压,该过程至切边结束;

⑷锻件切边结束后,随着锤头继续下压,弹簧压力逐渐增大,阴模顶型与阳模开始对锻件进行校正,至锤头回程。

工艺改善后的结果

经过采用以上所述的工艺改善后,该设计达到了以下有益效果:

⑴由于在装置中设计了阴模顶型和压边圈,使锻件平稳放置,压边圈在切边过程中紧紧压住毛边,使锻件受力均匀,大大减少了锻件的变形量。

⑵由于在装置中设计了导向装置,使阳模顶型和阴模顶型准确定位,防止了切边过程中产生过切,提高了校正工步的精度,保证了锻件形状、尺寸符合图纸要求。

⑶由于本装置将传统的切边工序和温校正工序创新性的设计为切边校正复合工序,在切边的同时完成锻件校正工序,实现了单工序解决锻件翘曲、拉毛刺的目的,同时避免了温校工序易增加锻件残余应力的问题。

⑷装置结构新颖,工艺设计简单,操作简单,代替了机加去除毛边的工步,降低了对员工操作的依赖性,同时也降低了操作工自身的劳动强度,提高了生产效率,也提高了产品合格率。

实际生产效果

我公司作为生产中、小型锻件的专业化锻造企业,在生产折线分模的薄精锻件时,巧妙的运用模具里的弹簧力,将其转变为校正力和压边力,解决了薄连皮部位锻打翘曲、切边翘曲和切边过程拉毛刺的问题。该模具在一个装置内同时完成了切边和校正的工序,工序完成后即是最终产品,图4为切边校正工序结束后的产品实物,图5为锻件高倍照片(500×)。

图4 切边校正工序结束后的产品实物

图5 锻件高倍照片(500X)

整套装置中所有模具零部件均可快速更换,由于设计了导向机构,对设备要求也不高,在冲床上可直接装配使用。模具投入使用后,经过不断优化工艺,该锻件已经进入批量生产验证,锻件翘曲小,尺寸满足图纸要求,质量稳定,产品合格率达到99%以上。

结束语

小锻件也隐藏着大学问,通过不断的实践经验总结和创新,对锻造工艺的不断优化创新,可以生产出更精密、质量更高的锻件。这就需要我们不断学习积累,提高业务能力,并通过“颠覆性”的创新设计,来满足客户“挑剔”的质量要求,从而提升企业在市场中的竞争能力。