氨压缩机组干气密封选型设计

张常发(东华工程科技股份有限公司, 安徽 合肥 230000)

氨压缩机组干气密封选型设计

张常发(东华工程科技股份有限公司, 安徽 合肥 230000)

随着化工技术的快速发展,行业内对大型压缩机组的安全、环保、效益提出了更高的要求。其中干气密封技术以其微泄漏、低消耗、低维护、长寿命等特点,在各种离心式压缩机中得到了广泛的应用,为满足各种易燃、易爆、有毒等危险气体介质的压缩输送提供了安全有效的密封保障。本文介绍了干气密封的发展现状,阐述了干气密封的工作原理及特点,分析对比几种典型干气密封的使用特点,对氨压缩机组干气密封及其辅助系统进行了选型设计,并提出了干气密封安装过程中的注意事项。

氨气;离心式压缩机;干气密封;选型设计

1 绪论

1.1 干气密封发展现状

干气密封(dry gas seal)又被称为干式气体密封,是20世纪60年代末在气体润滑轴承的基础上发展起来的一种非接触式密封技术[1]。自20世纪80年代约翰克兰公司首次成功将其应用在海洋平台气体输送设备后[2],干气密封技术在工业应用中得到了飞速推广。随着石油化工行业的不断发展,尤其对亲环保、高效益的不断追求,化工企业朝着综合化、大型化发展,其配套的核心压缩机组规模也进一步扩大,各种压缩机组层出不穷,并逐渐出现了大轴径、高压力的密封需求。为适应各种不同工况,国内外对干气密封技术也不断地进行改进及创新。其研究改进方向包括干气密封槽型、高压、大轴径等高参数工况。由于国外起步早,应用经验相对丰富,在对干气密封技术的发展方向起着引导作用。早期国内对于大轴径密封压缩机组,其配套的干气密封都是采用国外品牌,目前国外品牌在国内有业绩的轴径可达355mm。我国对于大轴径干气密封技术也进行了大量的研究。四川日机密封从2005年开始研究大轴径干气密封技术,目前有业绩的密封轴径可达350mm,基本达到国际水平。在密封压力方面,国外干气密封技术密封压力可达45MPa,基本能满足绝大多数压缩机的密封要求。国内在高压干气密封方面也有较大突破。2008年9月由成都一通自主设计制造的16MPa级干气密封在中国石油大庆石化分公司炼油厂二加氢装置K-3102循环氢压缩机上成功应用。四川日机自主研发的应用于上海石化渣油加氢装置循环氢压缩机的干气密封,其密封压力可达15.8MPa。在槽型方面的研究,螺旋槽以其优良的气膜刚度最早被国外所开发利用,但该种槽型只适用于主机单向转动。后来又研究发明了可以双向运行的干气密封槽型,比如U型槽、燕尾槽、T型槽等等。国内对于槽型也有较深入的研究。例如四川日机新研发的J20槽型成功应用于乙烯三机干气密封[3],打破了国外在该领域密封技术的长期垄断,填补了国内空白,主要技术指标达到了国外同类产品先进水平。

1.2 氨压缩机组概况简介

由我司承担总承包的安庆曙光煤制氢项目中,位于氨压缩机厂房的一台离心式氨压缩机组采用沈鼓生产的MCL457+2MCL457氨冷冻机组,将来自低甲工序的气氨经压缩、冷凝、闪蒸、过冷后,为低甲工序提供冷量,低甲工序蒸发后的气氨返回氨压缩机完成冷冻循环。该压缩机组是全厂的核心设备,其运行的稳定性对全厂的正常生产具有至关重要的作用。氨压缩机组的主要性能参数及干气密封设计要求如表1所示。

2 干气密封工作原理及其特点简介

图1 单向运行槽和双向运行槽

表1 氨压缩机组主要性能参数及干气密封设计要求

2.1 干气密封工作原理简介

干气密封的结构和机械密封的结构类似,也由静环、动环、弹簧、辅助密封圈及动环的传动机构组成,不同的是在干气密封的动环外侧开有流体动压槽,流体动压槽根据主机是否可以双向运转分为单向旋转槽和双向旋转槽,如图1所示。当主机的轴转动时,通过传动机构,带动动环旋转,密封腔内的气体沿着流体动压槽进入密封端面。在两个密封面未分开时,进入槽内气体的动能基本上全部转化成了气体的压力能,使槽内气体压力升高,当压力足以克服弹簧力和密封腔内的流体压力时,动环和静环被推开,形成一定的间隙。这时一部分槽内的气体通过该间隙漏出密封腔,从而在动环和静环之间形成了一个润滑气膜。动密封环的内侧为一个称为密封坝的平整面,通过其节流作用,限制漏出气体的量。当主机停车时,在弹簧力作用下密封坝紧贴静环,从而对气体起到静密封的作用。

2.2 干气密封特点简介

离心式压缩机密封型式主要有迷宫密封、浮环密封、油润滑机械密封以及干气密封[4]。其中迷宫密封适用于低压且允许介质有微量泄漏的工况。浮环密封和油润滑机械密封属于湿式密封,其运行需要一套复杂的控制系统,操作要求高,且适用于允许润滑油泄漏到介质中的工况。相比于上述两种密封技术,干气密封具有以下显著特点:

(1)干气密封的泄露量小,且漏出的气体可以根据介质特性和现场要求,直接放空或送往火炬,不需要设计复杂的后处理系统;

(2)密封功率消耗少,一般单个密封功率消耗小于1kW,提高了压缩机的效率,降低了运行成本;

(3)干气密封的监控系统简单,管理方便,无需复杂的密封油系统,操作维修方便,降低了压缩机停车的时间,减少了压缩机停车造成的损失,节省了操作和维修费用;

(4)干气密封的密封气体可以从压缩机的出口引入,和压缩机内的密封压力相适应,当压缩机的工况变化时,不会造成泄露量的增加和密封的失效;

(5)干气密封属于非接触式密封,密封面之间的间隙具有自调整的功能,保证了干气密封的使用寿命。在干气密封系统中,动环密封槽内的压力和密封面之间间隙成反比,间隙增大,压力减小,间隙减小,压力增大,压缩机开车时,槽内气体的压力大于密封环的闭合力(包括弹簧力和密封腔内流体作用在静环上的力),动环和静环被气体推开,在两个密封环之间形成了气膜,当间隙到达一定的宽度后,开启力等于闭合力,两个密封面在此位置稳定下来。不同的操作工况,密封面之间的间隙不同。

3 氨压缩机组干气密封型式选型设计

3.1 干气密封常见型式

根据干气密封布置形式可以分为单端面密封、串联式密封、带中间迷宫密封的串联式密封以及双端面密封。各种密封布置型式需配置不同的干气密封辅助系统。

3.1.1 单端面干气密封

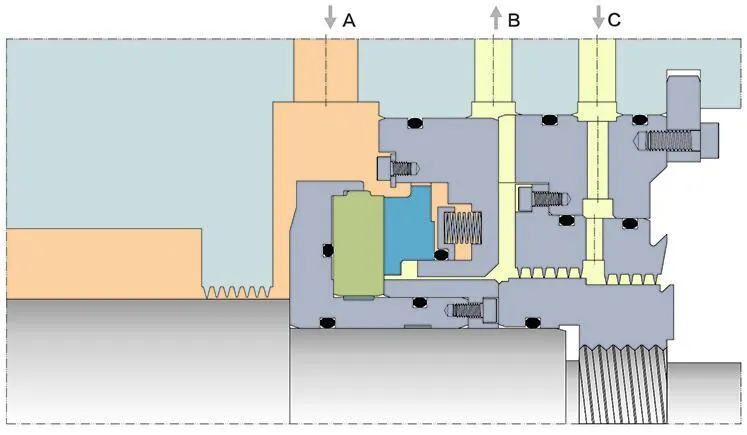

如图2为单端面干气密封的剖视图。适用于对环境无污染的中性介质,例如使用于氮压缩机、空压机、二氧化碳压缩机等。单端面干气密封设置有下列接口:

A接口:工艺气冲洗口,由主机出口引用,也可外接干净的气体作为密封冲洗气;

B接口:密封泄漏气出口,可选择就地排放或接火炬排放;

C接口:隔离气接口,一般选用氮气作为隔离气,压力30KPaG左右即可。

3.1.2 串联式干气密封

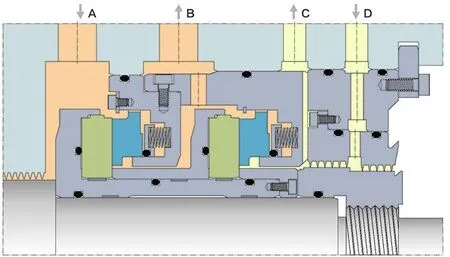

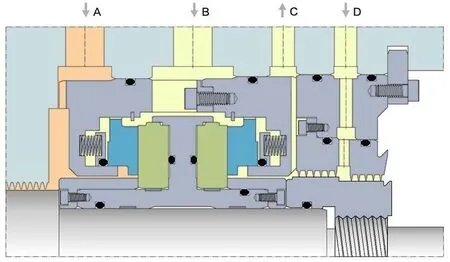

如图3所示为串联式干气密封的剖视图。串联式干气密封的结构和布置与串联式机械密封相似。正常运行时首级密封承担压缩机泄漏的主密封,次级密封起到安全备用密封的作用。当首级密封失效时,次级密封则起到主密封的作用。该种密封型式可用于密封易燃、易爆有毒等危险介质的输送,适用于泄漏气体需要回收或现场无氮气源的场合,同时允许微量的介质泄漏到大气中。这种型式的干气密封可用于冷剂压缩机、管道压缩机等。各接口如下:

A接口:工艺气冲洗口,一般是由压缩机出口引用;

B接口:一级密封气泄漏口,可接回收系统或是接火炬;

C接口:二级密封泄漏口,泄漏气大多为后端梳齿密封过来的隔离气,也有少量的工艺泄漏气;

D接口:隔离气接口,一般选用氮气作为隔离气,压力控制在30KPaG左右即可。(图3)

3.1.3 带中间迷宫密封的串联式干气密封

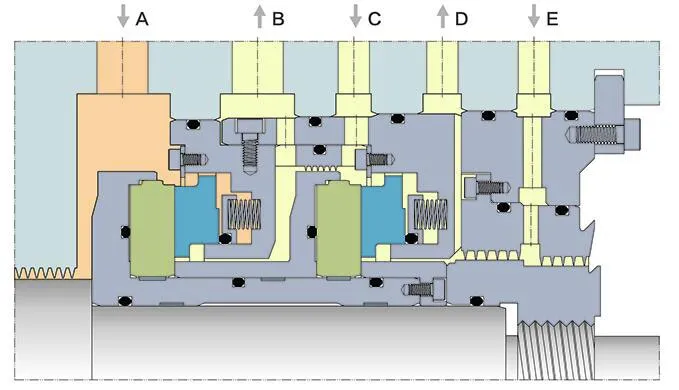

如图4所示为带中间迷宫密封的串联式干气密封的剖视图。相比于串联式干气密封,该种密封在一级泄露气与二级密封气之间加入了迷宫密封,使得泄漏到大气的介质为二级密封气(一般为氮气等无危害气体),因此该种密封的最大特点是密封介质对大气的泄漏量为零。这种干气密封型式广泛应用于氨压缩机、循环气压缩机等危险、有毒的介质。各接口如下:

A接口:工艺气冲洗口,一般都是由压缩机出口引用;

B接口:一级密封气泄漏口,接火炬,气体主要成分为二级密封气,也有少量的工艺气;

C接口:二级密封气接口,一般为氮气等无危害气体,压力一般至少比火炬压力高5KPa;

D接口:二级密封泄漏口,由于从后端的梳齿密封泄漏的隔离气以及二级密封泄漏气都为无危害的气体,因此泄漏到大气的泄漏气都为无危害气体;

E接口:隔离气接口,一般选用氮气作为隔离气,压力控制在30KPaG左右即可。(图4)

3.1.4 双端面干气密封

如图5所示为双端面干气密封的剖视图。这种密封型式主要应用于输送有毒有害以及较脏的低压介质,且允许氮气等无危害气体进入到介质中。此外,该种型式的干气密封还可用于现场不具备放火炬或不方便回收泄漏气的工况,因此在浮环密封压缩机改造为干气密封型式中用的较多。各接口如下:

A接口:前置气接口,用以阻断较脏的工艺气进入密封端面;

B接口:密封气入口,一般为氮气,压力至少比压缩机最高工作压力高0.2MPa;

C接口:放空口,泄漏气主要为隔离气以及密封泄漏气;

D接口:隔离气接口,一般为氮气。(图5)

3.2 干气密封型式的设计选型

氨压缩机用于对较洁净的氨气介质升压及输送,由于氨介质具有渗透性强、气味刺激性高,微量(几十PPM)的泄露即会引起人体刺鼻不适,且氨气具有易燃易爆等危害,因此需严格控制其对大气的泄漏量。根据现场公用工程提供的氮气情况,现场具备稳定的高、中、低压氮气源,且泄漏气具备放火炬的条件。综上情况,选择零泄漏、不污染介质组分的带中间迷宫密封的串联式干气密封,动环所开的流体动压槽选择气膜刚度大的螺旋槽型式。

4 带中间迷宫密封的串联式干气密封辅助系统设计

干气密封辅助系统的作用一方面是为干气密封运行提供干净、干燥的合格密封气体,另一方面是用于调节、控制、检测干气密封的运行参数,实时监测干气密封运行状况。经辅助系统处理后的供气不含有水或油等液态物质,且气体中不允许含有粒径大于3µm的杂质。此外,根据带中间迷宫密封的串联式干气密封特点,配套的辅助系统可以控制并调节所供气体的压力和流量。为了监测干气密封是否正常运行,辅助系统还可检测干气密封一级泄漏气和二级泄漏气的流量和压力,当流量和压力出现异常增大时可以反应出干气密封是否受到损坏,并联锁报警及跳车,从而及时发现隐患,防止干气密封遭受更大的损坏。停机后可以采取相应的补救措施防止泄漏事故的发生。根据上述特点,辅助系统设计了密封气过滤单元、流量及压力调节单元、一级泄漏气压力及流量检测单元、隔离气单元、联锁报警及跳车系统等。

密封气过滤单元:正常运行时,由于一级密封气是从主机出口管路引出的工艺气,其洁净度往往不能满足密封气含固粒径小于3µm的精度要求。因此工艺气先要经过过滤后才能进入干气密封。一级密封气过滤单元一共有两组过滤器,开一备一,每组过滤器包含一个粗过滤器和一个精过滤器,密封气先经过粗过滤器将大于5µm的杂质去除,然后再进入精过滤器过滤,其过滤精度达到1µm。这种设计有助于防止精过滤器过早堵塞,从而延长精过滤器滤芯寿命。二级密封气及隔离气由于是较为干净的氮气,因此每组过滤器只需设计一个精度为1µm的精过滤器即可。此外,在过滤器前后设置压差计,用以检查过滤器是否堵塞。

流量及压力调节单元:用以调节进入密封腔的密封气压力和流量。其中压力的控制采用气动隔膜调节阀自动调节,使进入密封腔的压力比机组平衡管压力高0.2MPa(低压缸)及0.5MPa(高压缸)。之后密封气经过流量计,并依靠流量计前的针型阀调节进入密封腔的流量。本设计中,低压缸一级、二级密封气流量分别为80Nm³/h、5Nm³/h;高压缸一级、二级密封气流量分别为30Nm³/h、5Nm³/h。

图2 单端面干气密封剖视图

图3 串联式干气密封剖视图

图4 带中间迷宫密封的串联式干气密封剖视图

图5 双端面干气密封剖视图

一级泄漏气压力及流量检测单元:该单元是监测干气密封是否失效的主要依据。少量的一级密封气和大量的二级密封气进入到一级泄漏气管道,并经测压、测流后排放火炬。正常开机后,调节一级泄漏气压力大于火炬背压5kPa左右,流量调节在6.5Nm³/h左右。

隔离气单元:在二级泄漏气与主机轴承箱之间设有迷宫密封,在迷宫密封之间通入隔离气用以阻隔润滑油进入干气密封系统中。

联锁报警及跳车系统:当干气密封及其辅助系统在非正常状态下运行时,该系统可以及时暴露问题,进而采用相应措施,防止问题进一步恶化及出现泄漏事故。联锁报警值包括:密封气过滤器前后压差高报、一级密封气压力与主机平衡管压力压差低报、二级密封气及隔离气总管压力低报、一级泄漏气压力高报、一级泄漏气流量高报等;联锁主机跳车值包括:一级泄漏气压力高高报、一级泄漏气流量高高报。

此外,干气密封辅助系统还设计了开车气体接口。当主机未启动时,由于出口工艺气压力与机组压差为较低或为零,使得一级密封气存在不能通入密封腔的情况。因此,设计引入中压氮气(6.0MPaG)作为一级密封气的开车气体,通入密封腔的压力比平衡管压力高80KPa以上即可开机。

5 干气密封安装注意事项

正确的安装干气密封是保证干气密封长期稳定运行的关键环节,是充分体现干气密封优越性能的有效保证。笔者通过在现场安装干气密封并总结在后期运行过程中出现的问题,提出以下几个注意事项:

第一,严格按照干气密封相关尺寸及说明书步骤安装;

第二,螺旋槽属于单向旋转槽,安装干气密封时应保证密封件上箭头指示的旋转方向与主机轴旋转方向一致;

第三,大多数主机在单机试车时,采用的是临时密封,难免会有润滑油进入干气密封安装区域,因此,在安装干气密封前可用无水乙醇充分清洗干净该区域;

第四,水平剖分式压缩机存在上下缸错口的问题,当干气密封安装腔室水平错口量达到10µm以上时,压缩机内工艺气会沿着干气密封外环泄漏,从而降低干气密封的密封性能;

第五,干气密封辅助系统管路应采用不锈钢,焊接方式采用氩弧焊,且经过酸洗吹扫合格后才能投入使用;

第六,干气密封安装完成后,对主机进行盘车,注意是否有卡涩,并注意是否有清脆的刮擦声,如果存在上述情况应拆下干气密封进行检查;

第七,干气密封首次投用前应对其进行静态试验。在主机未启动状态下,通过开车氮气充压,逐步提高压缩机缸内压力至压缩机滞留压力,观察泄漏量是否与要求的泄漏量相近。

6 结语

本文通过分析干气密封的工作原理及几种典型结构的使用特点,对氨压缩机组干气密封及其辅助系统进行了选型设计,并通过现场安装及调试,总结了干气密封安装的注意事项。氨压缩机组自运行以来经历过正常启停机及非正常跳车,干气密封都体现出了其优良的密封效果,各项参数都满足设计要求,是一次较成功的应用案例。该机组干气密封的成功运行,不仅展示了当前干气密封技术的优越性和成熟性,同时也为工程项目干气密封的选型、设计、安装及运行积累了丰富的实践经验,保障了业主的正常生产,提高了公司和业主的经济和社会效益。

[1]柳季君.干气密封的工作机理及其典型结构[J].化学工业与工程技术,2002,23(4):38-39.

[2]石杰杰,段孟.干气密封技术在离心式压缩机上的应用[J].设计制造,2014,(1):13-17.

[3]何方,张尔卿,陈侃.乙烯三机干气密封设计参数优化[J].化工设备与管道,2016,53(7):46-51.

[4]吕红.干气密封的选用及失效分析[J].科技创新与应用,2013,15:5-6.