基于统计方法的超声振动电火花油的空化场表征

宋满仓,亓 立,刘军山,孙厚彬

(1.大连理工大学精密与特种加工教育部重点实验室,辽宁大连 116024;2.三菱电机大连理工大学电加工技术中心,辽宁大连116024)

基于统计方法的超声振动电火花油的空化场表征

宋满仓1,2,亓 立1,2,刘军山1,孙厚彬2

(1.大连理工大学精密与特种加工教育部重点实验室,辽宁大连 116024;2.三菱电机大连理工大学电加工技术中心,辽宁大连116024)

通过铝箔腐蚀法测定不同条件下电火花工作液中的超声空化场分布,用Image-J软件提取腐蚀位置,借鉴金属盐雾腐蚀试验统计方法量化超声空化效应。结果表明:超声在电火花工作液作用区域内的空化场分布不均匀,且随着铝箔与超声振板距离的增加,铝箔的腐蚀面积减小,空化效应减弱;频率为28 kHz的超声波在90 W功率条件下,80 mm范围内的空化作用的衰减率降至75%,且随着频率增加,衰减变快。

电火花加工;超声振动;电火花油;空化场表征

超声波能在液体介质中产生巨大的能量及多种效应[1],广泛应用于超声清洗、医疗、机械加工等领域。研究结果表明,超声可通过空化效应促进各种物理和化学变化[2]。空化作用是指存在于液体中的微气核(空化泡)在声波作用下振动,当声压达到一定值时发生的生长和崩溃的动力学过程,其在极短的时间内可释放几百到几千度的高温并产生数百个大气压以上的高压环境[3]。研究人员充分利用这种极端条件,将其应用到各种加工形式中,促进加工过程。

将超声作用在电火花工作液中,并对其空化场的分布进行研究,能为后续超声电火花复合加工的加工区域选择奠定实验基础。超声波在不同介质中有不同的空化泡传播规律,已有很多学者对其在水中的运动理论进行了分析及模拟[4-6],但其在电火花工作液中的空化场研究至今还没有。众所周知,超声空化场的分布与电火花工作液介质的性质有很大的关系。超声波在实际传播过程中,由于热损耗、散射等造成的超声波衰减是不可避免的,其间涉及热力学、流体力学及声学等理论,且不同的超声波频率在同一介质中也有不同的衰减值,从而使超声波的传输衰减机理变得极其复杂,尤其对复杂的介质更是如此;对其做到准确的理论分析更是变得非常困难,在多数情况下,只能通过具体实测来确定。

超声电火花复合加工采用专用火花油 (Pac oil EDM F-1)作为工作液,它具有一定的粘性及较小的表面张力,且会因介质性质的不同引起超声波衰减。因此,对超声空化场进行实际检测从而量化表征,得到反应器内高效区域的分布信息,可指导后续加工区域设置,并提高能量利用率。目前,超声空化场的表征已成为评价超声设备性能的重要手段。

评价超声场的测量方法有铝箔腐蚀法、染色法、水听器法、热电偶探头法等,其中,铝箔腐蚀法相比于其他方法更廉价易得,且简便易行,常被应用于实验室的研究[7-11]。基于此,本文通过铝箔腐蚀法对超声空化场进行测量和表征,利用Image-J软件并经灰度处理,提取腐蚀区域的位置信息,借鉴金属盐雾腐蚀试验统计方法对腐蚀区占整体区域的面积比进行统计,作为空化强弱程度的代表,从而实现超声空化场的定量表征,为下一步超声电火花复合加工研究选择合适的超声加工区域奠定基础。

1 实验安排

1.1 实验仪器

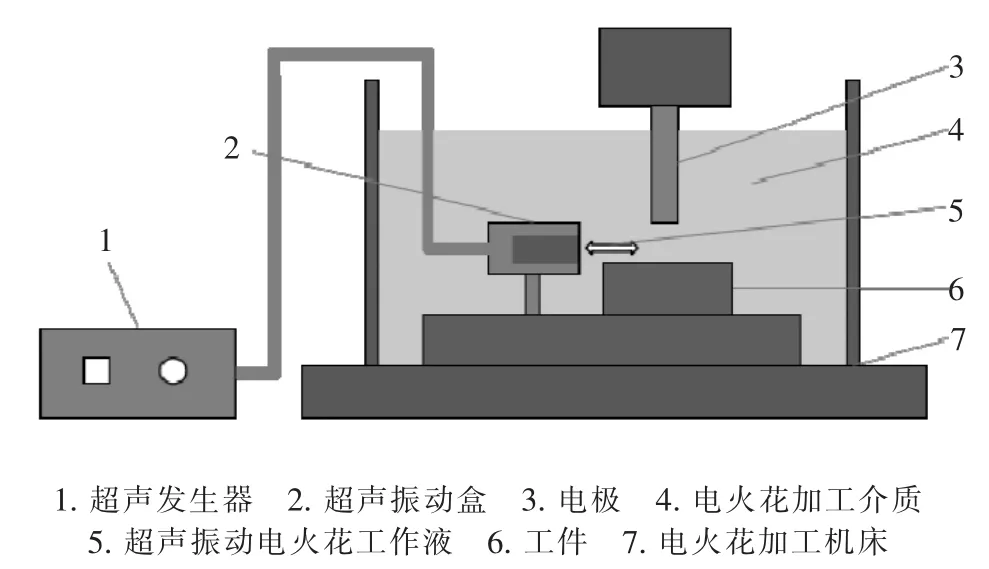

超声振动电火花工作液的复合加工实验原理见图1。实验采用EA8A精密电火花成形加工机床,其加工槽具有自循环系统,槽体尺寸为770 mm× 500 mm×190 mm。超声振动装置有三种频率,分别为28、40、50 kHz,每套装置均由超声发生器、超声振动盒(超声换能器)及连接线组成,辅助配有功率计。三种频率的超声振动盒外观见图2,其外壳材质均为不锈钢316,尺寸为180 mm×100 mm×80 mm,振板厚度为2.5 mm,功率为0~100 W可调,振动盒与长度1.5 m的不锈钢出线金属软管连接,且整体密闭防水。

图1 超声振动电火花工作液实验示意图

图2 超声振动盒外观三维示意图

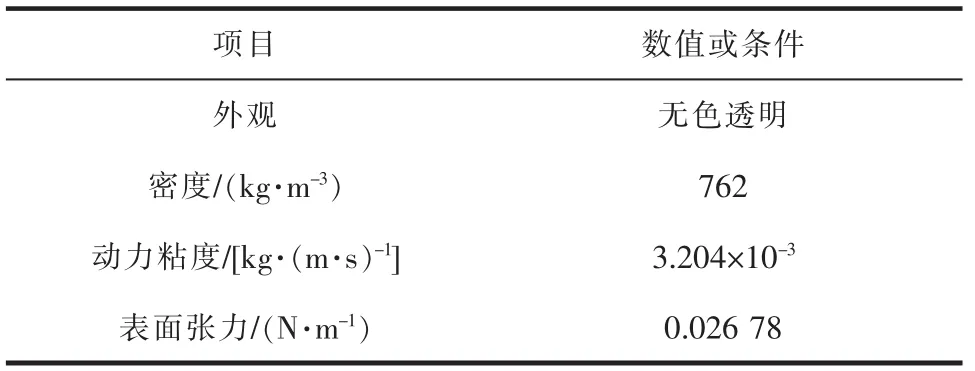

1.2 电火花工作液理化性质

Pac oil EDM F-1为一级火花机电蚀液,适用于精密电蚀加工,其粘度相对较低。加工时产生的烟雾及气味极少,氧化稳定性良好,使用寿命超长,且挥发性低、闪点高。同时,液体颜色清澈,不刺激皮肤及神经系统,使用安全。其20℃下的理化性质见表1。

表1 电火花油20℃下的理化性质

1.3 实验方法及计划

1.3.1 实验方法

铝箔腐蚀法是将表面质量均匀一致且平整的铝箔以一定方式置于液体中,并在超声波声场的空化作用时间下,铝箔表面出现点蚀,甚至破碎、脱落的现象。该方法简单易行,能直观地观察超声在液体中的作用变化,且能应用于不同的液体。

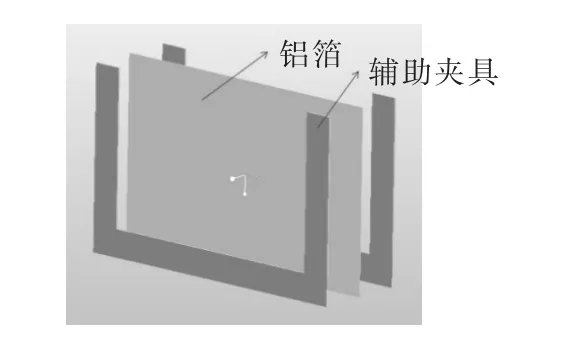

实验中,将厚度10 μm的铝箔置于自制铝箔辅助夹具上(图3),垂直放置于超声传播方向,并使超声及铝箔完全浸没于电火花工作液中,经过一定时间后取出,分析空化腐蚀后的铝箔,并以腐蚀面积来评价超声波的空化强度及衰减过程。为了避免铝箔整块脱落而造成较大的误差,实验时将铝箔腐蚀时间控制为30 s,可使铝箔表面只产生凹坑变形而不穿孔。

图3 铝箔固定辅助夹具

上述方法的缺点在于铝箔材料的厚度并不是绝对均匀,且操作过程中易产生折痕,这都会对测量结果产生误差,故需通过多次测量取平均值的方法来弥补一定的误差。

1.3.2 实验计划

本实验探究三种频率的超声振动盒在电火花加工槽中的空化场分布。实验条件设置如下:室温(20℃)常压,超声波频率为28、40、50 kHz,铝箔平行放置于距超声振板40、60、80 mm处,超声振动盒及铝箔浸没于电火花工作液液面下。在不同功率下进行铝箔腐蚀实验,超声作用时间均为30 s,可得到一系列的腐蚀图样。

为了改善铝箔腐蚀法定量性差的缺点,借鉴金属盐雾腐蚀试验统计方法将预处理后的腐蚀图像进行取样处理,分别计算每一小块内的腐蚀面积占整个面积的比例,以此作为该区域的相对强度,得到一系列的量化值,从而探究不同频率的超声波在电火花工作液中的空化作用及其声波衰减。

1.4 实验评价分析

对采用铝箔腐蚀法得到的不同腐蚀程度的铝箔进行结果分析,确定每张铝箔的空化腐蚀面积与整个面积的比例(即腐蚀面积比例),该比值越大,说明超声波空化强度越强。同时,从不同距离处的腐蚀面积可得到声波在液中的衰减情况。

借鉴大气环境监测中的金属盐雾腐蚀试验统计方法对铝箔腐蚀率进行计算,参考美国材料与试验协会(ASTM)发布的《大气暴露下电镀面板定额的标准实施规程》标准。该方法以5 mm×5 mm作为一个小方格,可在试样表面划分出很多个小方格,进而计算试样的腐蚀率CR:

式中:n为出现腐蚀点的小方格数量;N为试样表面划分出的小方格数量的总和。

2 超声空化场的统计表征

2.1 数据预处理

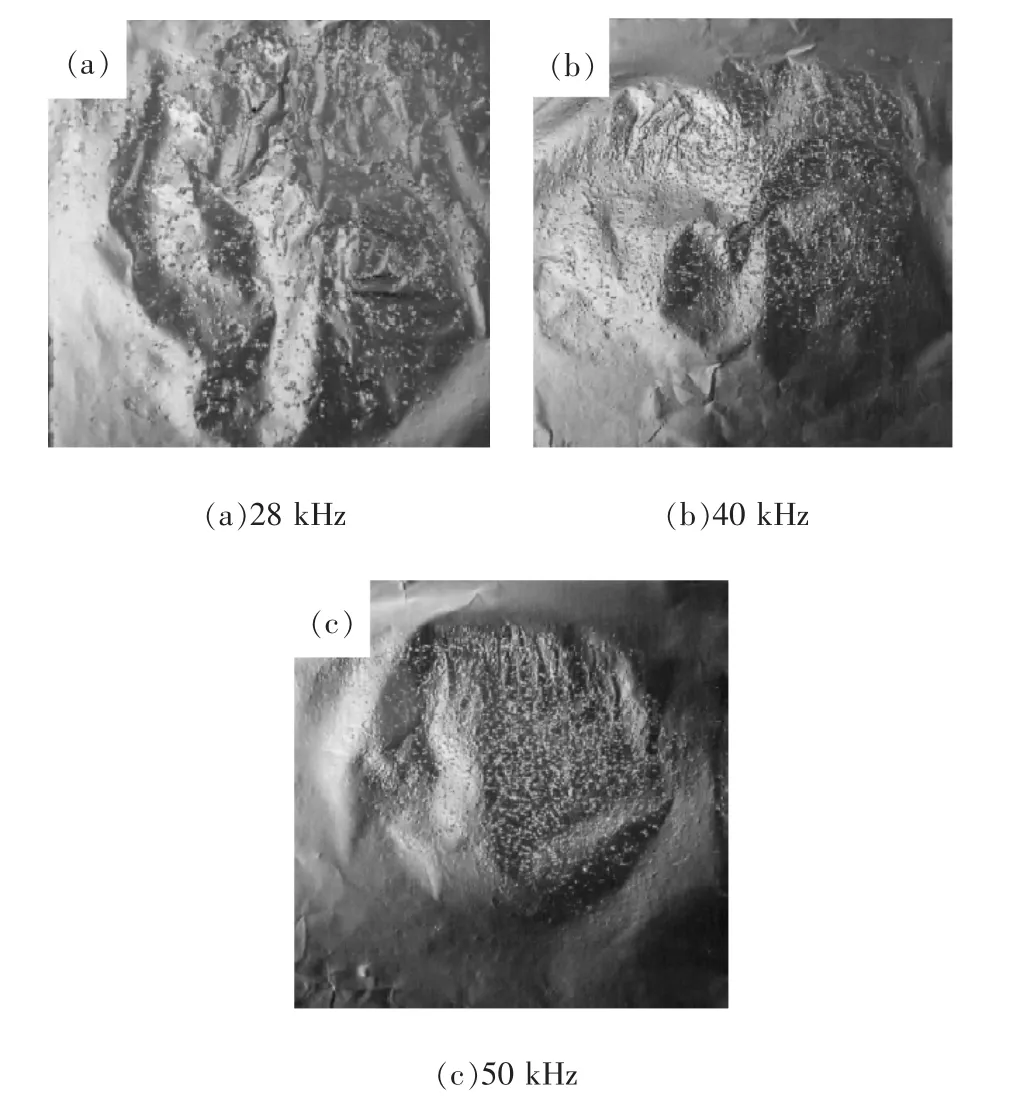

为得到实现超声空化场可视化所用的数据,需对腐蚀后的铝箔图样进行预处理。先对实验后的铝箔进行干燥处理,再用高分辨率相机等设备在同一位置对腐蚀图样进行拍摄取样,然后导入Image-J软件中进行灰度处理,并截取有效评价区域。图4是在超声功率90 W、铝箔距离超声振板40 mm处的条件下,三种频率的超声波对铝箔的腐蚀图像,均截取不同频率的变幅杆轴向处60 mm×60 mm的面积。

图4 不同超声频率下的铝箔腐蚀图像(超声功率90 W、距离超声振板40 mm)

2.2 超声在电火花工作液中的空化场分布

2.2.1 不同频率的超声波在液中的空化密度

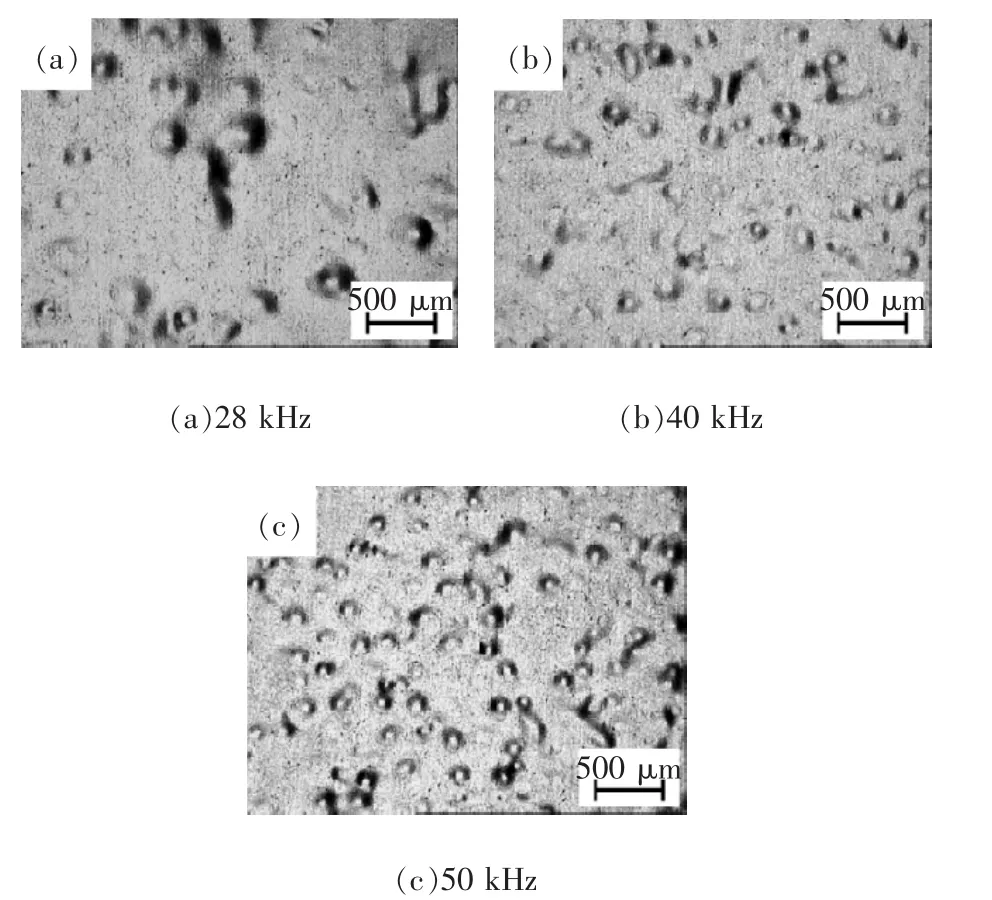

由于铝箔被空化泡冲击后会产生许多“点坑”,且不同的超声频率对铝箔产生的点蚀冲击直径也不相同,因此,为了研究超声振动过程中空化强度的增减变化趋势,对每个超声振动盒的其中一个变幅杆的作用效果进行图像采集,并利用光学显微镜观测单个空化泡冲击铝箔后产生的点蚀直径大小。

不同频率的超声波在电火花工作液中的作用密度不尽相同。以超声功率90 W、距离超声振板40 mm为例,对比观察三种超声频率的空化作用密度。图5是在超声变幅杆轴线处对10 μm铝箔的腐蚀效果,图像采集面积为3.5 mm×2.5 mm。可见,随着超声频率的增加,空化泡的尺寸变大,且空化密度逐渐增加。

2.2.2 不同频率的超声波在液中的空化分布

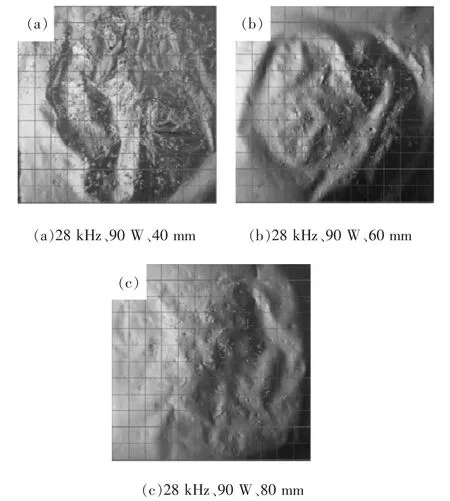

以不同超声频率的变幅杆轴向处面积60 mm× 60 mm为取样点、5 mm×5 mm作为一个小方格,将试样划分为144个小方格,根据式(1)计算试样的腐蚀率。在清算腐蚀方格的过程中,为了减小铝箔腐蚀后存在的折痕起皱及亮点、亮痕、亮斑带来的计算误差,计算衡量标准设置如下:以小格对角线为准,每一小格的腐蚀面积过半(≥50%)即计算在腐蚀方格数n内(清算过程中忽略凹坑强度)。

图5 不同超声频率对铝箔腐蚀的影响

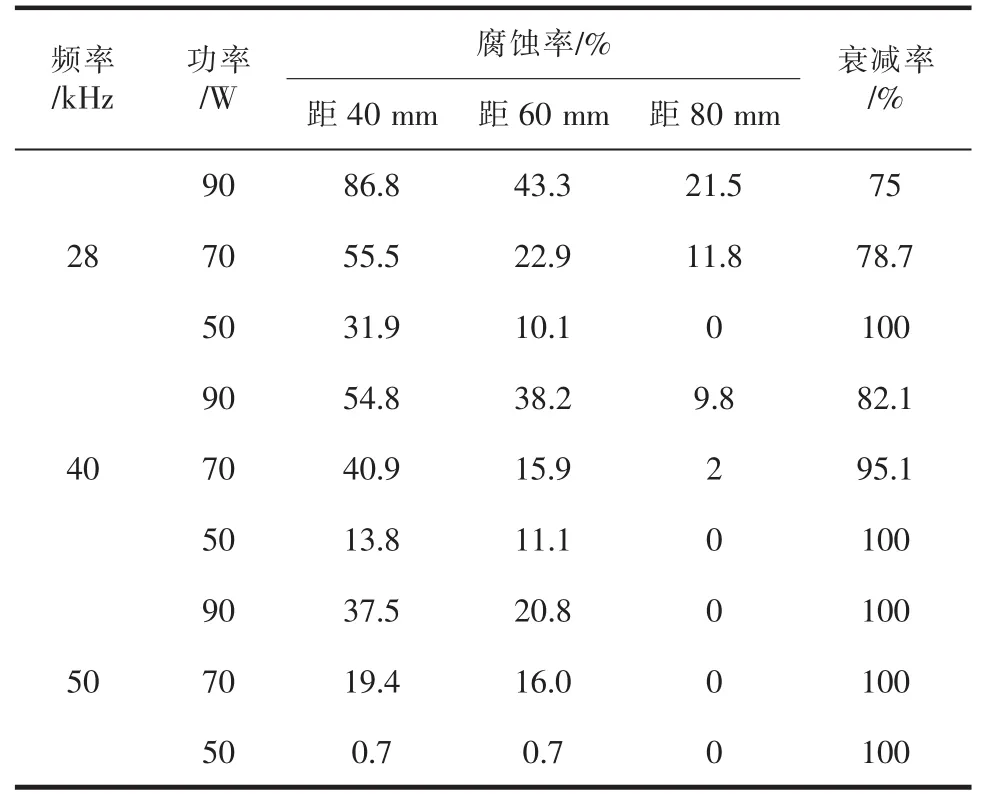

图6是铝箔腐蚀的统计示例。以图6a为例:在28 kHz、90 W、40 mm条件下,N为144,n为125,则CR=(125/144)×100%=86.8%。以此方法,可分别计算出超声频率为28、40、50 kHz时,不同实验参数下的铝箔腐蚀率,并计算得到铝箔距离超声振板40~80 mm范围内的衰减率(表2)。

图6 不同参数下的铝箔腐蚀统计示例

2.3 空化场表征结果分析

通过铝箔腐蚀实验结果可知,空化场的分布与超声频率、功率及铝箔距超声振板的距离有着密切的关系。

(1)28 kHz低频超声波的指向性强,声源能量聚焦性好,空化效应较强;50 kHz高频超声波的空化泡尺寸小但密度大,空化效应较弱,需在大功率下有较好的表现。

表2 铝箔腐蚀统计结果

(2)该专用电火花工作液中的超声波衰减率较大,这与液体介质的粘性及超声传播特性有很大的关系。将超声作用在水中,由图8可看出,在超声频率28 kHz、功率90 W条件下,超声作用相同时间后,不仅90%以上的区域出现了凹坑变形,部分区域甚至出现了穿孔,且在80 mm范围内,空化作用衰减不到10%。由此可看出,介质的性质影响着超声空化场的分布及衰减,研究超声场的分布在超声电火花加工实验中至关重要。

(3)超声空化作用主要发生在距离超声振板前方80 mm范围内。使用该超声设备时,超声作用范围应尽量控制在60 mm范围内,功率应在70 W以上,并根据所需的超声空化密度来选择不同的超声频率。

图7 超声在水中空化作用的腐蚀效果

基于上述分析,在超声电火花加工中应根据需要选择最佳的超声参数。粗加工时,可选择频率相对较低的超声波,同等超声参数下其空化效应力度大且作用力强,适用于粗加工时去除较大的电蚀产物;半精加工及精加工时,可视加工情况选择中、高频的超声波,其空化泡小而多,适合于去除微细电蚀产物,可有效避免积碳等现象的发生。

3 结论与展望

(1)本文选择铝箔腐蚀法对电火花工作液内的超声空化分布进行测量,以高分辨率采集数据,并将环境学科的统计方法灵活应用于工程应用,对超声空化场测量表征进行了有效量化。该方法的研究和探索,为下一步超声电火花复合加工应用提供了一定的参考。

(2)电火花油的粘度约为纯水的三倍,但表面张力系数比纯水低,这将有利于空化。但高粘度加剧了声能在溶液中的粘滞消耗和衰减,导致溶液发生空化现象变得困难,同时也大大降低了溶液的振动效应。

(3)本统计方法简单高效,对于外专业人员及操作工都可轻易掌握。即使换了应用背景及介质性质,都能用该方法进行超声空化场的应用及探索。

[1] 冯若.超声手册[M].南京:南京大学出版社,1999.

[2] 李廷盛,尹其光.超声化学[M].北京:科学出版社,1995. [3] 张海澜.理论声学[M].北京:高等教育出版社,2008.

[4] 吴晓霞,张华余,马空军.超声空化泡运动特性的研究进展[J].应用声学,2012,31(6):416-422.

[5] 崔方玲,纪威.超声空化气泡动力学仿真及其影响因素分析[J].农业工程学报,2013,29(17):24-29.

[6] 张红,丁述理,徐博会,等.超声空化气泡运动的数值模拟[J].河北建筑科技学院学报(自然科学版),2013,30 (4):103-107.

[7] 李争彩,林书玉.超声空化影响因素的数值模拟研究[J].陕西师范大学学报(自然科学版),2008,36(1):38-42.

[8] HODNETT M,ZEQIRI B.A strategy for the development and standardisation of measurement methods for high power cavitating ultrasonic fields:review of high power field measurement techniques[J].Ultrasonics Sonochemistry,1997,4(4):273-288.

[9] GOGATE P R,TATAKE P A,KANTHALE P M,et al. Mapping of sonochemical reactors:review,analysis,and experimental verification[J].Aiche Journal,2002,48(7):1542-1560.

[10]郭璇,杨艳玲,李星,等.基于Matlab的超声空化场测量与可视化分析[J].中国环境科学,2016,36(3):719-726.

[11]刘丽艳,闻精精,杨洋,等.基于MATLAB的超声空化场表征与三维可视化[J].天津大学学报(自然科学与工程技术版),2013(12):1133-1138.

Measurement of Ultrasonic Cavitation Field in the Spark Oil Based on Statistical Theory

SONG Mancang1,2,QI Li1,2,LIU Junshan1,SUN Houbin2

(1.Key Laboratory for Precision and Non-traditional Machining of Ministry of Education,Dalian University of Technology,Dalian 116024,China;2.MITSUBISH-DUT Electrical Discharge Machining Technology Center,Dalian 116024,China)

The distribution of ultrasonic cavitation field in the spark oil under varied sonication conditions was measured used of aluminum foil erosion method.The position of the erosion point found out by the Image-J,.The quantitative ultrasonic cavitation result has been achieved by the statistical method of salt spray corrosion test.The results showed that the distribution of ultrasonic cavitation field was uneven.In addition,the erosion areas decreased with the increasing of distance from the ultrasonic vibration plate,accompanying a worse cavitation effect.Under the power of 90 W,the ultrasonic vibration of 28 kHz can decreased by 75%within the scope of 80 mm,and the higher frequency the faster the decreasing.

EDM;ultrasonic vibration;spark oil;measurement of cavitation field

TG663

A

1009-279X(2017)03-0063-05

2017-01-30

国家重点研发计划资助项目(2016YFC1202503)

宋满仓,男,1964年生,副教授。