基于放电概率检测的硅晶体电火花线切割加工伺服控制研究

贺笑笑,刘志东,潘红伟,邱明波,罗福源

(南京航空航天大学机电学院,江苏南京210016)

基于放电概率检测的硅晶体电火花线切割加工伺服控制研究

贺笑笑,刘志东,潘红伟,邱明波,罗福源

(南京航空航天大学机电学院,江苏南京210016)

针对往复走丝电火花线切割加工硅晶体时,无法准确判别其极间加工状态、伺服进给速度不能实时响应加工状态变化的问题,提出了一种基于放电概率检测的采样方法,设计并搭建了硅晶体电火花线切割加工伺服控制系统。通过工艺验证证明该伺服控制系统能显著提高硅晶体电火花线切割加工的表面质量、效率及形状精度。

硅晶体;电火花线切割加工;放电概率检测;伺服控制

硅晶体材料的硬脆特性导致传统加工难以满足其各种切割尤其是形状切割的需求,而往复走丝电火花线切割加工因其非接触加工的形式,正逐渐成为硅晶体材料的有效加工手段[1]。刘志东等对硅晶体的放电加工进行了较深入的研究,从放电机理、进电特性到损伤层及工作液等方面,形成了较完整的理论基础[2-3]。但目前往复走丝电火花线切割技术多用于加工金属材料,其控制系统主要采用峰值电压法检测放电状态作为伺服进给的依据[4]。由于硅晶体具有独特的物理特性,导致其放电特性与金属有较大差别,所以现有系统对极间放电状态的检测缺乏准确性,难以适应硅晶体的放电切割。为了获得极间加工状态的准确反馈,更好地控制伺服进给,本文设计了一套基于放电概率检测的PID伺服控制系统,以适应硅晶体的自动切割。

1 硅晶体放电切割特性及伺服控制要求

1.1 放电切割特性

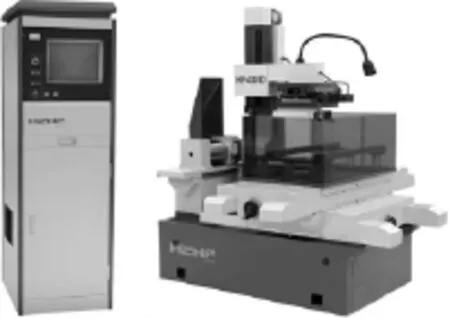

为了研究硅晶体与金属的放电差异性,采用HF400D往复走丝电火花线切割机床(图1)进行放电加工实验,具体参数见表1。

图1 实验系统照片

表1 实验参数

分别对硅晶体和金属进行放电波形的记录,由图2可知,在硅晶体进行火花放电时,击穿后的火花维持电压并不像金属一样下降很多,而是呈缓慢下降且维持在90 V左右;硅晶体击穿放电的电流也不同于金属的骤然上升,而是呈爬坡式的上升。

图2 硅晶体与金属的放电波形对比

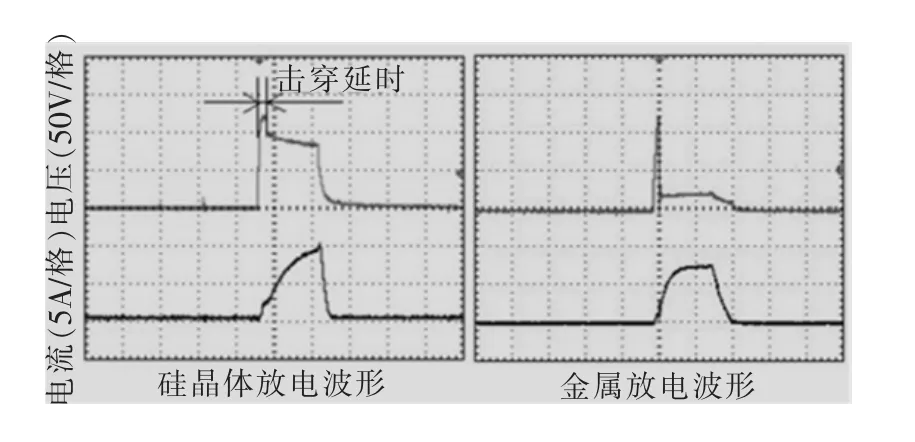

1.2 现有系统失效分析

机床现有的取样电路采用峰值电压检测电路(图3),其中,电容C为信号存储电容,稳压管VS的稳压值在25 V左右,能滤除比其稳压值低的极间电压[5]。一方面,取样电路是获取一段时间的极间电压信号作为伺服驱动的依据,且从响应特性可知,放电状态发生变化时,检测电压及电机驱动的响应必有一定的滞后性[6];另一方面,由于硅晶体的放电维持电压较高,系统会将绝大多数的放电状态当作开路状态处理,进而控制伺服进给系统不断提高进给速度,直至达到系统允许的最大进给速度。在此过程中,电极丝会不断地被工件压紧,甚至压断,故现有系统下硅晶体在放电切割时,伺服进给的响应不具有实时性,且放电状态检测完全失准。

图3 峰值电压检测电路

因此,从硅晶体独特的放电切割特性出发,对电火花线切割伺服控制系统提出三点要求:①放电状态是伺服进给的最根本依据,系统需具备足够的准确性,同时需满足检测的简单及易实现;② 系统需具有良好的动态性能,由于电火花线切割过程中极间状态变化很快,系统的灵敏性和快速响应特性将直接影响加工精度与稳定性;③新系统需能有效提高硅晶体放电切割的效率。本次研究抓住放电状态检测的最根本目的,即弄清产生的高频脉冲是否发生放电,有多少发生了放电,在此基础上提出一种基于脉冲放电概率的放电状态检测法。

2 放电概率检测的伺服控制系统设计

2.1 放电概率检测原理

放电概率检测法是通过对一段时间内脉冲电源施加于电极丝与工件之间的一定数量的脉冲所产生的空载脉冲、正常放电脉冲及短路脉冲的数量分别检测、统计、分析后,对放电间隙状态进行判别的一种方法[7]。通过检测放电脉冲信号的类别与数量,计算出此时的放电概率,即正常放电脉冲和短路脉冲占该时间段内总脉冲的比例(考虑到短路脉冲也产生了放电蚀除作用,故将其也计算在内),将此概率与目标放电概率进行比较,从而控制伺服进给[8]。当放电概率小于目标概率时,表明空载脉冲较多,放电间隙过大,应提高进给速率;当放电概率大于目标概率时,表明短路脉冲较多,放电间隙过小,应降低进给速率。采用放电概率检测法能将放电切割过程中的空载脉冲直接区分出,该方法与传统的间隙平均电压等方法相比,特点在于不受脉冲参数的占空比等因素的影响,能直接、有效、确切地反映间隙放电状态,灵活且易实现。

基于放电概率检测的伺服控制流程见图4。首先设定系统初始工艺参数,之后机床便按一定的速度进行加工。加工时,实时地对放电脉冲进行采样,计算当前的脉冲放电概率,由此得出放电概率的偏差值,并根据一定的控制策略调节进给速率以减小放电概率的偏差,从而实现放电间隙的调节。通过设计概率比较与速度调节的控制规则,能实现进给系统的实时控制,保证放电间隙时刻处于正常范围,同时也使系统达到较高的灵敏度,有效改善加工进程。

进给速度调节的控制规则采用PID控制算法,通过引入比例、积分、微分等环节,配合放电概率检测的方式构建伺服控制系统,并以放电概率的偏差作为伺服进给调节的依据。比例环节能保证系统响应的快速性,即调节进给速度快速消除实际放电概率与目标放电概率的偏差;积分环节能保持放电状态在所设定的目标放电概率下实现稳定切割;微分环节对于放电状态的变化趋势具有预测功能,能在放电概率偏差变得太大前为系统提供调节信号。由此可形成基于放电概率检测的PID伺服控制方式,使新系统具备较高的稳定性和灵敏度。

图4 基于放电概率检测的伺服控制流程图

2.2 伺服系统设计与搭建

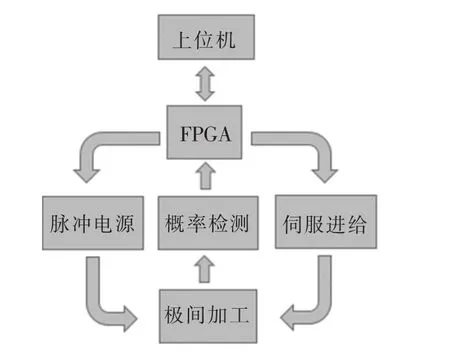

对放电概率检测的伺服控制系统进行总体设计,主要包括脉冲电源模块、概率检测模块、伺服进给模块、控制模块及上位机模块(图5)。伺服控制系统的加工流程如下:由上位机输入加工参数,经FPGA(可编程门阵列)按预设值产生高频脉冲进行切割加工,概率检测模块实时检测放电概率并反馈给控制中心FPGA,进而实现伺服进给的自动控制,保证极间加工的稳定与高效。

图5 概率检测系统模块图

2.2.1 控制模块

选用FPGA在其上进行各功能模块的设计。由于FPGA打破了传统程序的顺序执行模式,采用并行处理的方式,能在每个时钟周期内完成更多的处理任务,十分有利于电火花放电切割伺服系统的多任务并行处理的工作模式[9]。控制单元的主要功能设计如下:

(1)通信功能。联系上位机与控制单元的关键枢纽,是控制单元中最基本且不可或缺的功能膜块,脉冲参数与放电概率的传输、加工状态监测与显示都是以此为基础才得以实现。主要实现波特率匹配、数据接收及数据发送。

(2)脉冲发生功能。脉冲电源的重要组成部分,主要作用是从上位机获得所需的加工脉冲参数(包括脉宽、占空比、功率管数目)并转化为有效的脉冲信号;通过与通信模块的配合,能根据实际加工状况完成对脉冲参数的实时调节。控制单元理论上可产生最小10 ns的脉宽,但在往复走丝电火花线切割中并不具有实际意义,根据实际要求设置脉宽范围为1~500 μs,占空比任意可调。此外,由于往复走丝的特性,需在电极丝换向过程中引入换向控制信号,作为脉冲发生与停止的依据。

(3)放电概率检测与伺服进给功能。通过放电检测电路对不同类型的放电脉冲进行检测与鉴别,分别统计开路脉冲、正常放电脉冲与短路脉冲的个数,计算出实时的放电概率,并与上位机设置的目标概率进行比较,伺服进给模块以概率偏差为依据,采用PID控制方式精确控制机床的进给系统。放电概率的计算与比较在FPGA中直接完成,相比于将采样数据传输到PC端再处理,极大地提高了系统的响应特性,能为伺服进给提供更及时的放电状态依据,使加工更稳定。

2.2.2 脉冲电源模块

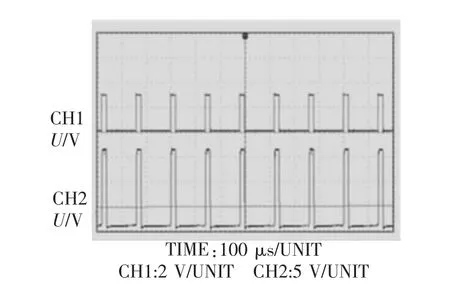

对产生的脉冲信号进行隔离与驱动放大,达到能驱动功率场效应管 (MOSFET)的要求。考虑到FPGA输出的脉冲信号仅为3.3 V,且抗干扰能力较差,与放电主回路的电气特性也不相符,故在进行驱动放大前需对脉冲信号进行光耦隔离,并上拉到5 V,以获得稳定的脉冲信号。由于残余电压势能会对场效应管产生干扰,出现开通时的残余电压势能会使场效应管关断不彻底,导致脉冲波形不再是矩形波,影响加工波形的一致性,造成加工不稳定。因此,设计了二级放大电路,将5 V电压信号调节到12 V,将0 V电压信号降低至-5 V,并在输出端加入稳压管使输出信号稳定可靠。图6是光耦隔离与二级放大电路(仅截取一路),图7是FPGA输出信号的最终放大处理波形。

2.2.3 概率检测模块

图6 光耦隔离与二级放大电路原理图

图7 FPGA输出信号经放大后的对比图

根据脉冲是否产生放电电流,实现对不同类型放电脉冲的检测与鉴别,进而为FPGA控制单元提供计算放电概率的数据。由于FPGA只能识别数字电压信号,故需将电流信号转化为电压信号。选用WCS1800霍尔电流传感器完成对放电电流的采样检测与转化,采用非直接介入电路的检测方式,不会对放电过程的电流电压特性产生影响,有利于保证电路的原有特性。在检测过程中,设置传感器的检测电流阈值,当放电电流超过该阈值则认为产生一次放电,传感器输出高电平信号;反之,则为低电平信号。该信号经滤波整形后进入高速比较器LM319,比较器能对信号进行判别输出,同时能进一步去除干扰。在信号进入控制单元前,还需经光耦隔离加钳位电路转化为FPGA可识别的3.3 V电压信号。

在脉冲频率与机床进给系统相同的条件下,伺服系统的灵敏度主要取决于放电状态检测电路的响应时间。传统的峰值电压检测电路实质上是一阶RC电路,其放电检测过程是电容C不断充电、放电并趋于稳态的调整过程,平均对单个放电脉冲的响应时间约为1 ms;而采用放电概率检测电路可直接由高速比较器判别放电脉冲信号,即检测电路对单个脉冲的响应时间就是放电时间,一般为0.01 ms。由于对极间状态的判别是对一段时间内的脉冲进行检测,所以采用峰值电压检测时累计响应时间很长,伺服系统严重滞后,而采用放电概率检测有利于提高伺服系统的灵敏度,从而达到对放电状态的实时响应。图8是系统控制单元与脉冲信号放大电路及放电检测电路的集成电路板,其中包括换向信号引入电路,这里不再赘述。

2.2.4 上位机模块

图8 信号驱动与概率检测集成电路板

本系统的上位机采用Labview软件开发,主要实现二个功能:一是加工参数的设定;二是放电过程的跟踪与监测。

加工参数的设定主要涉及脉冲参数与峰值电流,界面设计见图9。在此界面上可实现脉冲参数(如:脉宽、脉间)的自定义,也可在加工过程中改变脉冲参数,对于峰值电流的调节则是通过控制MOSFET管导通数量来实现。在参数设定完成后,依次点击“开高频”、“伺服进给”按钮即可进入放电加工状态。

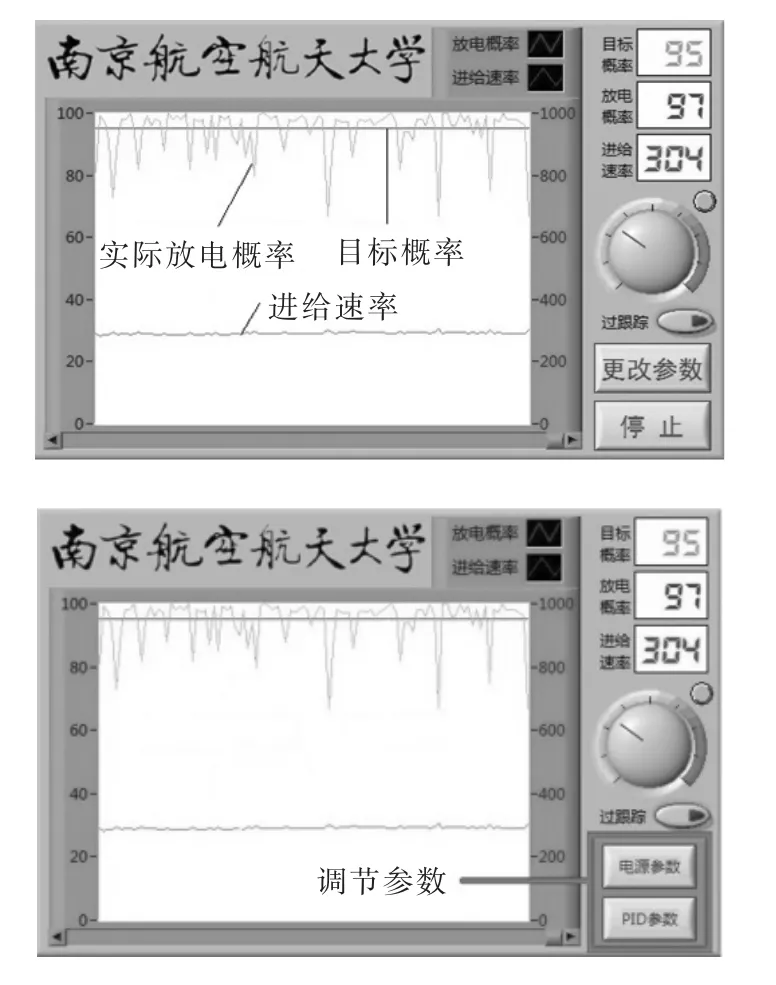

图9 上位机的脉冲设置界面

放电过程跟踪监测的界面设计见图10,它能实时跟踪、显示脉冲放电概率及进给速率。其中,进给速率V0以电机驱动的电脉冲参数表示,工作台的实际进给速度V需根据电机步距角、丝杠导程计算,V=V0/5。此外,进给速度也可实现恒速进给,由速率盘右上角的圆形按钮完成;“更改参数”按钮可对电源参数及PID参数进行调节。其实现过程如下:通过前文所述的概率检测电路对放电脉冲类型进行采集、计数,FPGA控制单元在完成信号处理后计算出此时的放电概率,经串口通信传输至上位机软件,从而同步显示在控制界面中。通过FPGA与Labview的实时通信完成实际放电概率与预定目标放电概率的比较,可直观地感受到系统处于何种放电状态。由图10可清楚地获知当前系统的进给速率,当系统处于稳定加工时,实时放电概率随着加工的进行一直围绕着目标放电概率变化,此时的进给速率保持在一个稳定的数值附近。

图10 上位机的加工监测界面

3 新型伺服系统下的硅晶体放电切割实验

3.1 新旧系统下的切割对比

采用现有机床系统对硅晶体进行放电切割,实验参数同表1。实验过程中可观察到,由于现有系统采用峰值电压检测的方式判断放电状态进而控制进给,在机床设置为自动进给的情况下,加工开始不久后,便出现弯丝现象并维持该状态不变,导致切割工件表面产生明显的线槽,严重影响工件表面质量(图11a)。

采用基于放电概率检测与PID伺服进给相结合的新型伺服系统后,在相同的实验参数下,设置目标放电概率为80%。系统加工初期,进给速度逐渐变快,经短暂调节时间后,速率维持在45 μm/s左右,且无弯丝现象产生,加工能稳定持续地进行,此时的放电概率在80%左右波动,上位机监测界面见图12。最终切割的工件表面较平整,表面质量有明显改善(图11b)。

图11 新旧系统放电切割硅晶体工件表面对比图

3.2 变概率与变能量切割实验

(1)放电概率与切割效率的关系

图12 新系统下的上位机加工监测界面

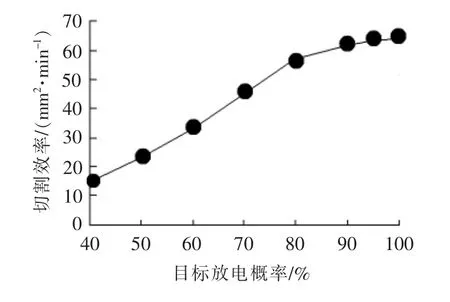

在能量不变的前提下,设定不同的目标概率进行分组实验,记录切割所用的时间,并计算不同目标放电概率下的切割效率。因为放电概率低于50%时,切割处于极其缓慢的状态,所以本实验分别选取目标放电概率为 50%、60%、70%、80%、90%、95%、99%。

通过把切割效率与目标放电概率之间的关系以曲线图形式展现,得到如图13所示的拟合曲线,其两端为近似延伸点。可看出,切割效率随着目标放电概率的增加而不断提高;当放电概率达到90%时,稳定切割效率达到62 mm2/min左右,而当放电概率继续增加时,切割效率没有明显提高,且此时进给速率维持在较高范围,易出现过跟踪现象,加工处于不稳定的状态。究其原因:要达到更高的放电概率,越接近100%,短路脉冲数量的增幅越大,需要很高的进给速率维持放电间隙,速度调节过程中会出现过进给,造成加工不稳定。因此,为使加工稳定、高效,可认定90%为最优放电概率。

图13 切割效率与目标放电概率的拟合曲线

(2)表面质量与放电能量的关系

在目标放电概率为90%不变的情况下,分别通过改变脉冲参数与功率管导通数量进行切割实验,并计算切割效率、检测切割工件的表面粗糙度。

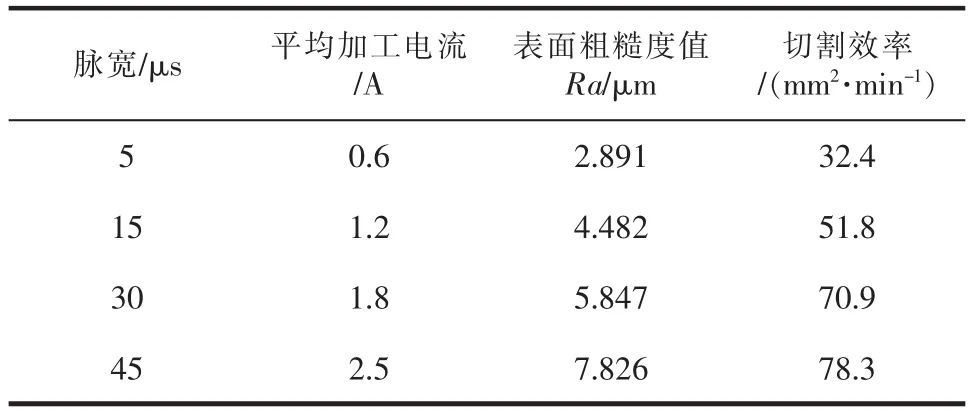

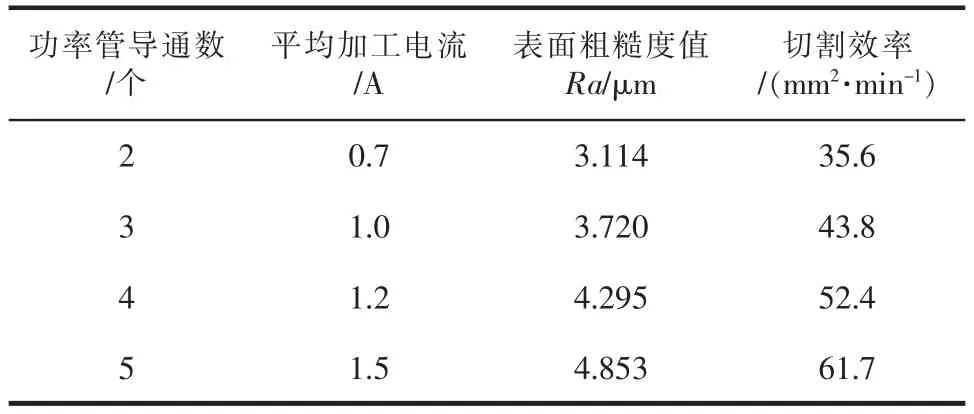

由表2可知,随着脉宽的增加,平均加工电流变大,切割效率随之提高,工件的表面粗糙度值不断增大,意味着工件表面质量随着脉宽的增加而变差。由表3可看出,功率管导通数量的增加,同样带来加工电流的增大和切割效率的提高,而工件表面质量也呈变差的趋势。

表2 不同脉宽下的切割效果

表3 不同功率管数量下的切割效果

由上述实验结果可知,不论是通过增加脉宽还是增加功率管导通数量以提高放电脉冲能量,都能使平均加工电流增大,从而提高切割效率,但放电能量的提高将导致切割表面质量下降,且增加脉宽引起的表面质量下降幅度更明显,因此可通过减小脉宽、增加功率管数(小脉宽、大电流)来实现切割效率提高的同时、又弥补能量增加引起的表面质量下降的问题。

3.3 拐角切割实验

利用新型伺服系统进行角度切割实验,切割出的五角星形状实物见图14,用光学显微镜放大后的切割角度对比见图15。由于新系统改善了放电切割的稳定性,电极丝的振动及弯丝情况相比当前系统明显减弱,因此,切割拐角半径显著减小,表明新系统下的切割精度有了明显提高。

图14 切割五角星实物图

4 结论

(1)硅晶体异于金属的放电特性导致现有电火花线切割加工伺服系统难以准确检测其极间加工状态,造成伺服进给失效及弯丝现象,引起加工不稳定。

图15 新旧系统切割拐角对比图

(2)本文设计的基于放电概率检测的PID伺服控制系统能有效避免弯丝,改善硅晶体的加工稳定性,提高形状切割精度。

(3)为保证放电切割能稳定高效的进行,宜选择目标放电概率为90%,并采用较小脉宽、较大电流来实现切割效率提高的同时、又弥补能量增加引起的表面质量下降的问题。

[1]PUNTURAT J,TANGWARODOMNUKUN V,DUMKUM C.Surface characteristics and damage of monocrystalline silicon induced by wire-EDM [J].Applied Surface Science,2014,320:83-92.

[2] 刘志东,邱明波,汪炜,等.P型太阳能级硅电火花线切割机理及工艺研究 [J].南京航空航天大学学报,2010,42(5):631-635.

[3] TIAN Ye,QIU Mingbo,LIU Zhidong,et al.Discharge cutting technology for specific crystallographic planes of monocrystalline silicon [J]. Materials Science in Semiconductor Processing,2014,27:546-552.

[4] 樊海明.线切割加工放电状态检测与控制技术的研究[D].哈尔滨:哈尔滨工业大学,2008.

[5] 耿春明,赵万生,赵家齐,等.电火花加工中间隙放电状态检测的一种新方法[J].电加工与模具,2001(3):27-29.

[6] LIU Z D,CHEN H R,PAN H J,et al.Automatic control of WEDM servo for silicon processing using current pulse probability detection[J].International Journal of Advanced Manufacturing Technology,2014,76(1):367-374.

[7] 霍孟友,张建华,艾兴.电火花放电加工间隙状态检测方法综述[J].电加工与模具,2003(3):17-20.

[8] 潘慧君.半导体电火花线切割加工特性及伺服控制策略研究[D].南京:南京航空航天大学,2013.

[9] 黄海清.基于FPGA的微细电火花电源及加工控制研究[D].广州:广东工业大学,2013.

Study on Servo Control of Silicon Crystals WEDM Based on Discharge Probability Detection

HE Xiaoxiao,LIU Zhidong,PAN Hongwei,QIU Mingbo,LUO Fuyuan

(College of Mechanical and Electrical Engineering,Nanjing University of Aeronautics&Astronautics,Nanjing 210016,China)

To aim at such difficult problems whom the machining status between two electrodes can not be distinguished accurately and the servo feed speed can not real-time respond the changes of the machining status during WEDM silicon crystal,a sampling method based on discharge probability detection is proposed.The servo control system of WEDM silicon crystal is designed and built.And by process test,it is proved that the servo control system enhance significantly the surface qulity,efficiency and shape accuracy of WEDM silicon crystal.

silicon crystal;WEDM;discharge probability detection;servo control

TG661

A

1009-279X(2017)03-0025-06

2017-01-10

国家自然科学基金资助项目(51575271)

贺笑笑,男,1992年生,硕士研究生。