焦化换向过程烟气脱硝扰动建模与前馈控制

李亚宁,王学雷,谭杰,刘承宝,白熹微

焦化换向过程烟气脱硝扰动建模与前馈控制

李亚宁1,2,王学雷1,谭杰1,刘承宝1,2,白熹微1,2

(1中国科学院自动化研究所综合信息系统研究中心,北京 100190;2中国科学院大学,北京 100049)

焦化烟气脱硫脱硝一体化装置在炼焦换向过程中存在大量能源浪费,为了解决这一问题,针对焦化独有的换向过程,深入分析此过程中NO浓度变化的原因;提出一种利用数据驱动辨识对换向过程入口和出口NO浓度的扰动进行建模的方法,基于某焦化厂2座55孔6 m顶装焦炉废气的实测数据进行了验证,并得到入口、出口NO浓度损失的关系模型;基于所建NO扰动模型,针对不同的NO浓度设定值,设计前馈控制系统并分别求取换向过程臭氧的前馈控制率,通过仿真计算得出节省的电耗成本,表明了工作的必要性。

过程控制;动态建模;焦化;换向过程;脱硝

引 言

我国是世界上最大的炼焦生产国[1],二氧化硫和氮氧化物的年排放量巨大。2015年1月1日起正式实施的《炼焦化学污染物排放标准》对焦化工业的二氧化硫及氮氧化物的排放指标提出了严格和明确的量化要求[2]。而目前国内焦化工业在炼焦生产过程烟气二氧化硫和氮氧化物治理方面,基本处于空白状态——烟气直接通过烟囱排放至大气。此形势下,江西某炼焦化工有限公司于国内率先投入并运行焦化烟气脱硫脱硝一体化工程,并已取得一定效果[3],但存在以下问题:

(1)焦炉存在定时“换向”操作[4],换向期间烟气成分会呈现大幅度的波动。

(2)脱硝过程中臭氧发生机电耗成本占整个装置总成本的80%以上[5]。若不能对换向过程臭氧的发生量进行控制,而令其始终处于非换向时的功率运行状态,将会造成能源的巨大浪费,大大增加企业成本,不利于装置的经济运行。

(3)烟气入口与出口相距较远,烟气浓度检测过程存在较大滞后,若采取常规的反馈控制,势必造成控制的不及时,甚至会引起出口烟气浓度的超标。

为了解决上述问题,需要进行焦化换向过程烟气NO扰动建模与臭氧输出量前馈控制[6-7],目前为止,国内外针对焦化换向过程烟气扰动方面的研究还未见报道。本文结合换向过程与NO生成机理,分析其对NO浓度产生影响的原因;提出了利用连续脉冲信号与一阶惯性传递函数串联的响应曲线对NO扰动进行建模与辨识的新方法,基于此焦化厂2座55孔6 m顶装焦炉废气浓度的实测数据,通过对比验证了模型的有效性;设计了前馈控制系统并提出不同情况下的控制策略,通过仿真计算分别得到单日节能成本,结果表明了工作的重要意义。

1 脱硫脱硝过程描述

脱硫脱硝一体化工艺流程如图1所示,装置采用湿式氨法超强湍流脱硫及两段强制氧化尿素脱硝的一体化脱硫脱硝工艺[3]。

具体为:来自焦炉烟道的炼焦过程烟气经余热回收锅炉降温后,在进入脱硫塔之前与臭氧输入管道汇合,烟气中的部分NO与臭氧快速反应生成NO2。烟气进入脱硫塔浓缩段降温后经气帽进入到脱硫塔的吸收段,与顶部喷淋的脱硫吸收液逆流接触,烟气中的SO2与吸收剂中的亚硫酸铵反应生成亚硫酸氢铵,SO2得以脱除净化,此过程中还有来自脱硝塔下端输出的尿素残液间歇打入以实现预脱硝。为了恢复吸收液的吸收能力,需补充氨水。储液槽底部鼓入空气,将储液槽中的部分(NH4)2SO3氧化为(NH4)2SO4,供浓缩段中硫酸铵的后续处理。

脱硫后的烟气管道与臭氧输入管道连接,烟气中的部分NO与臭氧快速反应生成NO2,随后进入脱硝塔下部并与脱硝塔顶部喷淋的尿素溶液逆流接触,NO、NO2与溶液中的尿素发生还原反应生成N2、CO2和H2O,完成脱硝。达到环保排放标准的烟气在脱硝塔顶部排入大气,完成烟气的全部处理过程。

其中脱硝过程主要涉及以下反应

O3+ NO → NO2+ O2(1)

NO2+ O3→ NO3+ O2(2)

NO2+ O3→ N2O5(3)

CO(NH2)2+ NO2+ NO →CO2+ 2N2+ 2H2O (4)

反应(2)、(3)为臭氧过量下的氧化反应,故通常情况下,影响脱硝效果的主要因素是臭氧输入量、尿素溶液(脱硝吸收液)浓度及循环量[8-13]。

烟气脱硝过程的控制目标是在保证安全运行的前提下,将脱硝塔出口烟气NO浓度严格控制在相关标准的限制以内(<150~500 mg·m−3),同时,尽可能降低臭氧、尿素等消耗。目前脱硝过程主要依靠人工控制,由于尿素溶液浓度不可测,通常保持尿素循环量不变,将臭氧发生机功率作为主要操作变量,操作员根据脱硫塔入口和脱硝塔出口NO浓度确定臭氧发生机功率。

2 NOx浓度扰动分析与建模

2.1 换向过程NO扰动分析

由文献[14-15]可知,使用贫煤气加热,几乎全部生成温度热力型NO,用含N组分的焦炉煤气加热,其燃料型NO所占比例最多不超过5%。文中焦化厂使用混入少量焦炉煤气的混合煤气,由于①生成的非热力型NO所占比例极小;②少量的非热力型NO不影响换向过程NO扰动定性分析结果。故可认为生成的全部为热力型NO。热力型NO中的N与O均来自于空气,而换向过程中空气(含氧量)也会有较大变化。综上,换向过程中氮氧化物的浓度主要与煤气燃烧温度和空气量有关。

换向是焦化特有的生产操作,具体指上升气流的煤气和空气与下降气流的废气由交换传动装置定时(一般间隔20 min或30 min)进行方向变换。换向前,焦炉下降气流蓄热室吸收废气高温,上升气流蓄热室为煤气和空气预热;换向后,原废气经过的下降气流蓄热室开始为煤气和空气预热,而原上升气流蓄热室现流经废气,能够吸收废气热量,由此保证了其热量的有效利用[16]。换向期间的时间、拉条运行及气流方向变化关系如图2所示[17-18]。下文将结合图2与NO浓度影响因素分析换向期间NO变化原因。

交换开始,煤气首先关闭,空气过量,火焰高温区的消失和空气成分增加的双重因素导致废气NO浓度大幅下降,但由于非热力型NO的存在、焦炉窜漏及交换时间较短等原因,NO浓度不会降至0;经过约40 s,煤气逐渐供入,而此时煤气处于原下降气流立火道中,在交换时刻温度处于最低值,故受周围温度的影响,火焰的实际燃烧温度并不能达到理论值,故NO并不会迅速回升至正常值,随着立火道温度的不断累积,火焰温度逐渐达到理论值,烟气NO浓度恢复到之前平均值。

取焦化厂任1 h的烟气NO浓度数据(图3),可以看出,当前NO平均浓度约为510 mg·m−3,焦炉在05:15和05:45分别进行了换向操作,NO浓度首先急剧下降,后又缓慢回升至平均值,验证了前述分析的正确性。其中圈内的拐点为每次换向过程中O2含量处于最低点时NO生成量受到影响所致,但可以看出影响极小,可以忽略。

2.2 NO浓度扰动建模

将换向过程对NO生成浓度的扰动称为入口NO扰动,烟气进入脱硫脱硝装置后,由于各因素作用,导致其扰动程度会有所变化,称之为出口NO扰动。对入口和出口NO扰动分别建模。

由2.1节可知,NO浓度主要受温度和空气含氧量的影响,但交换过程中燃烧温度的变化、空气中氧含量变化较为复杂,无法使用数学公式描述,且炭化室窜漏亦会对NO浓度产生影响,故依靠机理进行换向过程NO扰动建模十分困难[19]。

脱硫脱硝现场积累了大量的过程数据和信息,为数据驱动的过程建模方法提供了前提条件[20]。据此,采用一种数据驱动建模的方法,首先构造通用扰动模型结构,通过统计分别得到不同工况下,入口和出口NO浓度的损失关系模型,利用解析法分别辨识出各工况下入口和出口扰动模型参数[21]。

2.2.1 入口NO扰动建模 经观察发现其浓度扰动过程与脉冲信号串联一阶惯性传递函数的响应曲线极其相似,故将周期为od,宽度为th,幅值的矩形脉冲与单位比例系数的一阶惯性环节=1/(+1)串联。

模型未知系数od和th的确定方法为:

(1)脉冲周期od即为焦化换向周期,由煤气种类决定,一般不会改变;

(2)通过实测浓度数据,统计得到烟气NO浓度由换向开始至下降到最低的平均采样个数min,换向期间烟气波动平均总采样个数to,则有

th=min(5)

令rev代表换向期间烟气扰动总时长

rev=to(6)

式中,为脱硝过程DCS系统的采样周期,s。

文中焦炉换向周期为30 min,则od=1800 s;现场DCS采样周期为1 s,计算得th=40 s,rev=800 s。响应曲线如图4(a)。

依据入口烟气NO生成浓度影响因素划分炼焦过程工况状态集为={1,2, …,S},不同工况下对应稳态入口NO浓度={1,2, …,C},对应换向过程平均最低NO浓度={1,2, …,C'},为工况种类,∈。

定义换向过程脱硫塔入口烟气NO浓度损失幅度1=1()=−(>0),表征换向对不同浓度状态的NO造成影响的程度(图3)。

由历史数据得到1-的关系,如图5所示。

为提高拟合精度,以横坐标的均值为中心、标准差做归一化因子[22],辨识得到系数矩阵=[36.81 −43.21 142.7 439.7],即三次损失模型为

1()=(1)3+(2)2+(3)+(4) (7)

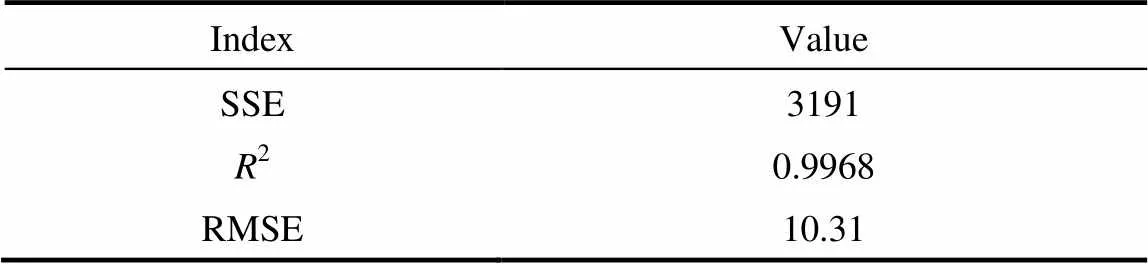

各项指标见表1。

表1 建模性能指标

用解析法辨识出未知参数in和in步骤如下。

确定当前工况类别,即得到平均NO浓度C,由损失模型可得损失幅度1。

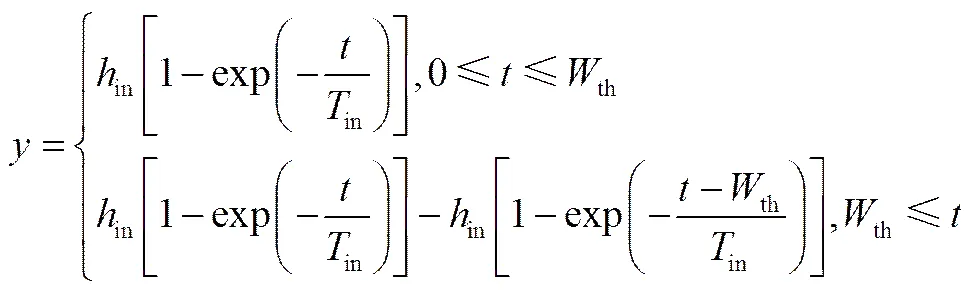

浓度扰动模型的时域响应公式为[23]

则应有如下方程组成立

(9)

式中,∈(0,10],∈R+,目的是留有一个较小的裕度,避免式(8)所示的响应过早到达稳态,而使结果陷入局部最优解。实际求解过程中,以0.5为步长,利用基于最小二乘的trust-region-dogleg迭代优化算法分别求取以上非线性隐式方程在∈(0,10]内的最优解,比较不同裕度下模型的拟合程度,选出最优情况下的值作为辨识出的参数与。

2.2.2 入口NO扰动模型验证 当前炼焦工况下,=475 mg·m−3,根据损失模型可确定损失浓度1=265。经计算并比较,=5时曲线拟合程度最优,此时in=−1330,in=180。与某一换向过程实际浓度曲线进行对比[图4(b)] ,经统计可得:RMSE=13.6039,平均相对误差=3.20%,建模效果令人满意。

任选10 h的NO浓度数据[图6(a)],设定时长为900 s的时间窗口,窗口内的数据按窗口前一时刻及后一时刻的数据进行插值处理,每1800 s执行一次,去除换向过程的扰动。并利用移动平均滤波器对数据进行平滑处理[24],去除数据噪声干扰,如图6(b)。在去除扰动并平滑后的浓度数据中加入建立的扰动模型,如图6(c)。与图6(a)相比,扰动的趋势、幅值与实测数据基本相符,证实了所建模型的有效性。

2.2.3 出口NO扰动建模 设不同工况下对应稳态出口NO浓度={1(,),2(,), …,D(,)},对应换向过程平均最低NO浓度={1(,),2(,), …,D(,)}。其中,为工况种类,∈;(p,, O3,)为脱硫脱硝装置所处的稳定工作点,p为工况p下的脱硫塔入口稳态NO浓度,为入口烟气流速,O3为每小时臭氧输入总量,为脱硝塔尿素循环量,为尿素溶液浓度、传感器误差、环境因素等不可测、不可控因素。

定义换向过程中,脱硝塔出口烟气NO浓度损失幅度2=2(,)=(,)−(,)(2>0),表征换向对不同浓度状态的NO造成影响的程度。由于中,p和O3是对2影响最为显著的变量,而p与焦化段工况有关,为不可控变量,故得到如下2-(p, O3)关系(图7)。

图中,不同颜色的曲线代表不同工况(不同)。为工况p下,(p,, O3=0,) (为当前循环量稳态值)时出口烟气NO稳态与最低点浓度之差,主要由脱硫塔入口烟气NO浓度决定,与图5相似,可表示为=1()。

工况确定后,2与O3有直接相关性,其随着O3的增加而减小,但当O3为某一临界值时,可认为烟气中NO氧化率达到极限,O3的增加对2的影响极小。

与入口烟气相比,除浓度损失幅度外,换向过程扰动的模型结构、od、th均与入口模型相同。

辨识方程如下

辨识方法与2.2.1节相同。

2.2.4 出口NO扰动模型验证 选择与2.2.2节相同工况下的数据,即=475mg·m−3,=10.8~11.3 m·s−1,O3=50 kg·h−1,=150 m3·h−1。

经计算并比较,=0.5时曲线拟合程度最优,此时out=−530.331,out=127.299。与某一换向过程实际浓度曲线进行对比,经统计得:RMSE=20.1178,平均相对误差=4.52%,建模效果令人满意(图8)。

3 换向过程臭氧前馈控制

3.1 控制策略

为简化计算,臭氧量为两塔内总量,控制通道模型近似为线性关系。采用典型的开环动态前馈控制系统[25-26](图9),FC为前馈控制器,O31和O32分别为进入脱硫塔和脱硝塔的臭氧量。

根据入口烟气换向过程平均最低NO浓度和出口NO浓度设定值set,N的关系,分为以下两种情况进行讨论(图10)。

(1)≥set,N

如图10中绿色曲线所示,此时在前馈模型完全匹配和控制通道模型为线性的理想情况下,能够实现扰动的完全补偿,即NO浓度稳定在设定值上。

前馈控制器根据当前烟气NO浓度、臭氧总量和尿素循环量确定换向过程出口NO扰动的模型,从而确定臭氧补偿量。

其传递函数描述如图11所示。将传感器及调节阀特性并入对象[Gpc()]中,根据不变性原理[27]得到前馈控制器传递函数为

(2) 如图10中红色曲线所示,结合入口NO浓度蓝色曲线可以看出,换向过程中即使不对烟气进行脱硝,NO浓度在Δ3内本就会低于set,N,若按情况1的方法求取前馈控制率进行控制,必会造成此期间大量电能的浪费。 故提出针对此种情况的前馈控制策略如下。 (1)根据2.2.1节和2.2.3节分别建立当前工况换向过程入口和出口NO浓度扰动模型。 (2)分别由式(12)~式(14)求解Δ1、Δ2、Δ3 (13) (14) (3)估计所处工况近似控制通道模型,通过式(11)求取前馈控制器。 (4)实施控制 换向过程开始后的Δ1时段内利用出口NO扰动模型进行前馈控制(同情况1); 之后的Δ3时段内臭氧机组完全关闭或保持最低运行功率; 再之后臭氧机组恢复至换向前稳态功率。 3.2 仿真计算 由于换向过程周期固定,前馈控制采用定时方式,所以控制时间上的超前与滞后均可实现,为简化计算,仿真过程一律省略纯滞后环节。 控制效果如图13所示。 图13(a)为没有进行前馈控制时脱硝塔出口NO的浓度变化,可以看出每次换向时波动较大;图(b)为前馈补偿后出口NO的浓度,可以看出在前馈模型完全匹配和控制通道模型为线性的理想情况下,能够实现扰动的完全补偿;图(c)为前馈控制中臭氧输出量变化。 3.2.2 情况2 在2.2.2节的入口NO工况参数下,令set,N为300 mg·m−3,其他工况参数为=475 mg·m−3,=10.8~11.3 m·s−1,O3=40kg·h−1,=130 m3·h−1。 (1)入口扰动模型不变:in=−1330,in=180;辨识得到当前出口NO扰动模型参数:out=−761.314,out=136.812; (2)解得Δ1=25.4, Δ2=114.7, Δ3=129.3; (4)实施相应控制,得到结果如图14所示。 图14(a)为没有进行前馈控制时脱硝塔出口NO的浓度变化;图14(b)为应用3.1节所提控制策略所得的臭氧输出量变化。 3.3 节能效果 3.3.1 情况1 将图13(c)中单次换向过程臭氧输出量局部放大,得到图15。图中阴影部分的面积即为单次换向过程节省的臭氧量1。 臭氧发生机采用国林公司变频控制的空气源CF-G-2-50型机组,其运行参数见表2。 单日节省成本 =电(13) 其中,电为工业电价,约0.8 CNY·(kW·h)−1;为单日换向次数,按半小时换向一次,即=48;利用数值积分方法求取图15阴影部分的面积,得1=0.9301。 表2 臭氧发生机运行参数 计算得1=607.17 CNY,则年节省成本数十万元,对企业而言意义重大。 3.3.2 情况2 与3.3.1节相同,求取图14中阴影部分的面积即为单次换向过程节省的臭氧量2,再通过式(12)计算单日节省成本。 经计算,2=1.5271,2=996.89CNY>1,年节省成本同样达数十万元,且表明所提针对此种情况下的控制策略能够进一步节约成本。 针对焦化烟气脱硝在焦炉换向过程中存在极大能源浪费的问题,进行了分析、建模与控制方面的研究,结论如下。 (1)结合NO生成机理与焦炉换向过程拉条运行及气流方向变化关系,分析换向操作对烟气NO浓度影响的原因,通过数据图验证了理论分析的正确性。 (2)建立了入口NOx浓度损失与平均NO浓度,及出口NO浓度损失与平均NO浓度、臭氧总量的关系模型;同时,提出一种利用连续脉冲信号与一阶惯性传递函数串联的响应曲线分别对入口和出口NO扰动进行建模与辨识的方法,基于此焦化厂2座55孔6 m顶装焦炉废气的实测数据,将所建扰动模型与实际扰动进行对比,通过RMSE与平均相对误差指标表明模型具有较高精度。 (3)设计前馈控制系统,并给出不同入口烟气换向过程最低NO浓度和出口NO浓度设定值关系下的前馈控制策略,通过仿真计算得出年节省成本均可达数十万元,且所提策略能够进一步节约成本,表明本工作具有重要的经济意义。 [1] 王骏. 我国炼焦煤资源供需战略分析[J]. 煤炭经济研究, 2007, (10): 4-6.WANG J. Strategic analysis of supply and demand of coking coal resources in China[J]. Coal Economic Research, 2007, (10): 4-6. [2] 中华人民共和国环境保护部. 炼焦化学工业污染物排放标准: GB 16171—2012[S]. 北京: 中国环境科学出版社, 2012. People’s Republic of China Environmental Protection Department. Coking chemical industry pollutant emission standards: GB 16171—2012[S]. Beijing: China Environmental Science Press, 2012. [3] 吴小平, 王学雷, 宋云华. 一种焦炉烟气湿式脱硫脱硝工艺及其工业应用[J]. 燃料与化工, 2016, 47(5): 31-34. WU X P, WANG X L, SONG Y H. An integrated wet desulfurization and denitration process for coke oven flue gas and its industrial application[J]. Fuel and Chemical Engineering, 2016, 47(5): 31-34. [4] 尹华, 吕文彬, 孙刚森, 等. 焦炉烟道气净化技术与工艺探讨[J]. 燃料与化工, 2015, 46(2): 1-4. YIN H, LÜ W B, SUN G S,. Technology of coke oven flue gas purification and discussion on its process[J]. Fuel and Chemical Engineering, 2015, 46(2): 1-4. [5] 赵文玉, 张逢, 胡洪营, 等. 污水再生处理臭氧氧化系统运行费用分析[J]. 环境科学与技术, 2011, 34(9): 126-129. ZHAO W Y, ZHANG F, HU H Y,. Analysis of running cost and its influence factors of an ozone-oxidation system for wastewater reclaim and reuse[J]. Fuel and Chemical Engineering, 2011, 34(9): 126-129. [6] 王庆丰, 唐建中, 闭治跃. 疏浚系统泥浆浓度的自校正前馈控制[J]. 控制理论与应用, 2008, 25(3): 578-582. WANG Q F, TANG J Z, BI Z Y. Self-tuning feedforward control of slurry concentration in a dredging system[J]. Control Theory and Applications, 2008, 25(3): 578-582. [7] 段其昌, 段盼, 董平, 等. 汽油发电机转速前馈-反馈控制系统[J]. 控制理论与应用, 2011, 28(4): 525-530. DUAN Q C, DUAN P, DONG P,. Feedforward-feedback speed control system of gasoline generator[J]. Control Theory and Applications, 2011, 28(4): 525-530. [8] 郭少鹏. 湿式氨法烟气脱硫及结合臭氧氧化实现同时脱硫脱硝的研究[D]. 上海: 华东理工大学, 2015.GUO S P. Research on ammonia-based wet flue gas desulfurization and simultaneous desulfurization and denitrification combined with ozone oxidation[D]. Shanghai: East China University of Science and Technology, 2015. [9] WANG Z H, ZHOU J H, ZHU Y Q,. Simultaneous removal of NO, SO2and Hg in nitrogen flow in a narrow reactor by ozone injection: experimental results[J]. Fuel Processing Technology,2007, 88(8): 817-823. [10] SUN W Y, DING S L, ZENG S S,. Simultaneous absorption of NOand SO2from flue gas with pyrolusite slurry combined with gas-phase oxidation of NO using ozone[J]. Journal of Hazardous Materials,2011, 192(1): 124-130. [11] 马双忱, 苏敏, 孙云雪, 等. O3氧化模拟烟气脱硫脱硝的实验研究[J]. 中国电机工程学报, 2010, 30: 81-84. MA S C, SU M, SUN Y X,. Experimental studies on removal SO2and NOfrom simulating flue gas with O3oxidation[J]. Proceedings of the CSEE, 2010, 30: 81-84. [12] MOK Y S, LEE H J. Removal of sulfur dioxide and nitrogen oxides by using ozone injection and absorption-reduction technique[J]. Fuel Processing Technology,2006, 87: 591-597. [13] WANG Z H, ZHOU J H, FAN J R,. Direct numerical simulation of ozone injection technology for NOcontrol in flue gas[J]. Energy & Fuels2006, 20(6): 2432-2438. [14] 吴碧君. 燃烧过程中氮氧化物的生成机理[J]. 电力环境保护, 2003, 19(4): 9-12. WU B J. Formation mechanism of nitrogen oxides in combustion[J]. Electric Power Environmental Protection, 2003, 19(4): 9-12. [15] 钟英飞. 焦炉加热燃烧时氮氧化物的形成机理及控制[J]. 燃料与化工2009, 40(6): 5-8, 12. ZHONG Y F. Formation mechanism and control of NOduring coke oven heating and combustion[J]. Fuel and Chemical Engineering, 2009, 40(6): 5-8, 12. [16] 刘武镛, 孙红艳. 炼焦热工管理[M]. 北京: 冶金工业出版社, 2011: 118-121. LIU W Y, SUN H YCoking Thermal Management[M]. Beijing: Metallurgical Industry Press, 2011: 118-121. [17] 姚昭章, 郑明东. 炼焦学[M]. 北京: 冶金工业出版社, 2012: 183-184. YAO Z Z, ZHENG M D. Coking[M]. Beijing: Metallurgical Industry Press, 2012: 183-184. [18] 于振东, 郑文华. 现代焦化生产技术手册[M]. 北京: 冶金工业出版社, 2010: 227-230. YU Z D, ZHENG W HHandbook of Modern Coking Production Technology[M]. Beijing: Metallurgical Industry Press, 2010: 227-230. [19] 贺国昂, 李晓斌, 周梦影, 等. 焦炉烟气氮氧化物排放研究[J]. 煤炭技术, 2016, 35(7): 316-318. HE G A, LI X B, ZHOU M Y,. Research on coke oven flue nitrogen oxide emission[J]. Coal Technology, 2016, 35(7): 316-318. [20] 应宇乾. 基于数据驱动的烧结处理过程建模与控制[D]. 杭州: 浙江大学, 2012.YING Y Q. Sintering heat treatment process modeling and control based on data driven[D]. Hangzhou: Zhejiang University, 2012. [21] 刘金琨, 沈晓蓉, 赵龙. 系统辨识理论及MATLAB仿真[M]. 北京: 电子工业出版社, 2013: 79-99. LIU J K, SHEN X R, ZHAO LSystem Identification Theory and MATLAB Simulation[M]. Beijing: Electronic Industry Press, 2013: 79-99. [22] 王文娜. 流程对象建模方法的研究[D]. 济南: 济南大学, 2012.WANG W N. Study on process object modeling methods[D]. Jinan: Jinan University, 2012. [23] 胡寿松. 自动控制原理[M]. 5版. 北京: 科学出版社, 2007: 73-76. HU S S. Automatic Control Theory[M]. 5th ed. Beijing: Science Press, 2007: 73-76. [24] DUAN L Z. Study on the determination of the moving step length in moving method of mean[J]. Journal of Beijing University of Technology, 2004, 30(3): 378-381. [25] 谢海波, 张中平, 刘相华, 等. 层流冷却的前馈控制[J]. 钢铁研究学报, 2006, 18(3): 60-63. XIE H B, ZHANG Z P, LIU X H,. Feedforward control in laminar cooling system for hot strip mill[J]. Journal of Iron and Steel Research, 2006, 18(3): 60-63. [26] ZHOU P, CHAI T Y. Intelligence-based supervisory control for optimal operation of a DCS-controlled grinding system[J]. IEEE Transactions on Control Systems Technology, 2013, 21(1): 162-175. [27] 郑辑光, 韩九强, 杨清宇, 等. 过程控制系统[M]. 北京: 清华大学出版社, 2012: 196-205. ZHENG J G, HAN J Q, YANG Q YProcess Control System[M]. Beijing: Tsinghua University Press, 2012: 196-205. Disturbance modeling and feedforwad control of flue gas denitration in coking reverse process LI Yaning1,2, WANG Xuelei1, TAN Jie1, LIU Chengbao1,2, BAI Xiwei1,2 (1Integrated Information Systems Research Center, Institute of Automation, Chinese Academy of Sciences, Beijing 100190, China;2University of Chinese Academy of Sciences, Beijing 100049, China) A large amount of energy is wasted in integrated desulfurization and denitration device of coking flue gas during coking reverse process. In order to solve this problem in the unique coking reverse process, causes to NOconcentration change in the process were thoroughly analyzed. A modeling method for NOconcentration disturbance at inlet and outlet in the reverse process was proposed by data driven identification. Verification was performed from actual data measurement on two 55-hole and 6-meter top charging coke ovens and the relationship model of NOconcentration loss at inlet and outlet was obtained. A feedforward control system was designed for feedforward control rates of O3under different NOconcentration settings. Simulation results provided cost savings of power consumption, which indicates necessity of the work. process control; dynamic modeling; coking; reversing process; denitration 10.11949/j.issn.0438-1157.20170216 TP 29 A 0438—1157(2017)08—3168—09 王学雷。第一作者:李亚宁(1991—),男,博士研究生。 国家自然科学基金项目(U1201251)。 2017-03-07收到初稿,2017-04-26收到修改稿。 2017-03-07. WANG Xuelei, xuelei.wang@ia.ac.cn supported by the National Natural Science Foundation of China (U1201251).

4 结 论

References