甲醇装置精馏系统侧抽量高的原因分析及对策

钟国斌

(海洋石油富岛股份有限公司生产管理部,海南东方 572600)

甲醇装置精馏系统侧抽量高的原因分析及对策

钟国斌

(海洋石油富岛股份有限公司生产管理部,海南东方 572600)

针对中海化学80万t/a甲醇装置精馏系统侧抽量的采出一直高于设计量原因进行分析,并认真总结研究,提出解决办法。对降低侧抽量进行实施,找到降本增效的方法,并分析其效果。

甲醇;精馏;侧抽量;杂醇油

中海石油化学股份有限公司80万t/a甲醇装置于2010年10月一次性投料试车成功。该装置以天然气为原料,采用英国戴维低压甲醇工艺,精馏系统采用三塔精馏,即预塔、加压塔和回收塔。粗甲醇中含有部分杂质(CO、CO2、醚类、高级醇、H2O等),为了达到国家标准优等品甲醇(GB338—2004)的要求,必须排除这些杂质,为保证塔底水中的低醇含量及产品甲醇的质量,从回收塔的第 5、7、9、11、13或15块塔板(由分析决定)抽出部分高级醇(杂醇油)送往饱和塔,我们称为侧抽。在排放杂质的过程中不可避免的造成了甲醇损失。本文所提到杂醇油是粗甲醇中的杂质一种表现形式,必须排放干净。

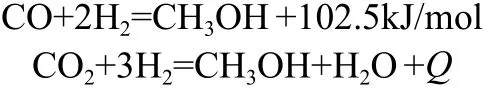

1 甲醇的合成反应与副反应

1.1 甲醇合成反应

1.2 副反应

甲醇合成反应是一个较复杂的有机化学反应,伴随着许多副反应产生。当合成反应条件发生变化时如温度、压力、空速、氢碳比等以及合成催化剂活性降低时,副反应将增多,造成杂醇油的产量也增加。为了保证精甲醇的纯度,在精馏过程中,必须连续采出杂醇油。

2 现状分析

80万t/a甲醇装置为了保证最终的塔底水中的低醇含量及产品甲醇的质量,在精馏系统设计了侧抽,侧抽主要用来抽出甲醇中的乙醇等高级醇,为了满足不同粗甲醇成分的需要,侧抽位置往往设计在不同的塔板上。侧抽量和位置直接影响甲醇产品的质量。如果回收塔塔体温度和粗甲醇成分发生变化,操作中未及时调整侧抽量和侧抽位置,很有可能导致重组分上移,甲醇产品不合格。

80万t/a甲醇装置设计的侧抽量为567kg/h,但实际生产中,为了保证产品的精度,防止因系统波动可能会引起的产品中乙醇(乙醇为侧抽的主要指标)等指标超标,装置实际的侧抽量往往大于设计值。查阅历史记录,对2013年4—8月精馏系统甲醇的侧抽量分别进行了调查,通过对每天的侧抽量统计后求出平均值见表1。

表1 侧抽中甲醇的含量

从表1可以看出,4—8月份的平均侧抽量为设计的156%。

3 原因分析

针对影响甲醇侧抽组分及采出量的问题进行分析,对引起甲醇侧抽采出量过大的各种原因反复进行讨论,找出影响因素。

1)侧抽的安全裕度

表2 侧抽的安全裕度

从表2可以看出,在实际生产过程中,在不同的侧抽量下甲醇产品的质量都是合格,但为了保证产品的合格率在实际操作过程中采取了较大的侧抽安全裕度,从而造成侧抽量远远大于设计指标。所以这是的侧抽量高的主要原因之一。

2)侧抽层数

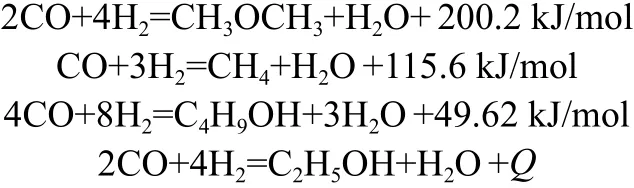

表3 侧抽各层的乙醇含量

由表3可以看出,现工况下,回收塔在第十一层的乙醇含量最高,由于十一层的乙醇含量最高,侧抽相对最小,所以实际运行中选取十一层为侧抽采出层,这样侧抽的层数为非主因。

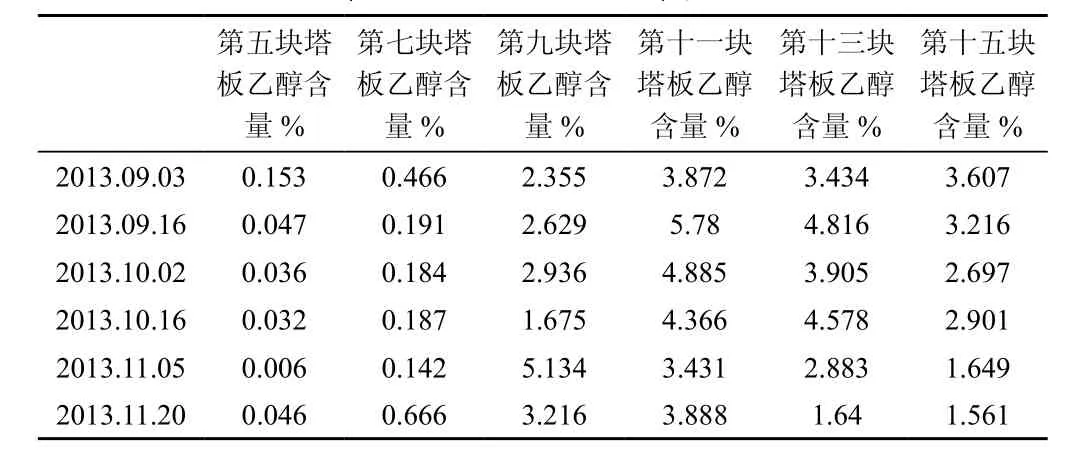

3)回收塔压力

表4 不同压力下各层的乙醇含量%

由表4可以看出现工况下,压力对侧抽层数乙醇含量有较大影响,但是现系统回收塔控制压力为17kPa,通过上图可以看出在控制压力附近,十一层的乙醇含量相对较高,所以回收塔压力对侧抽的影响非主因。

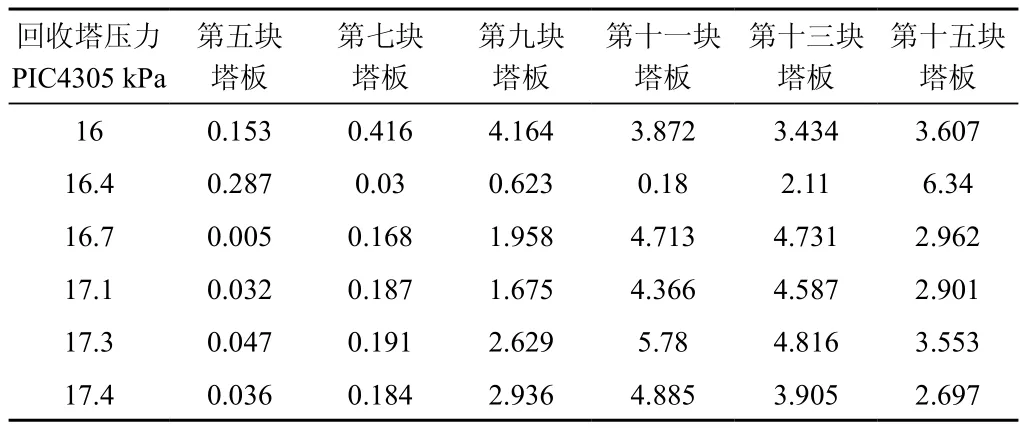

4)回收塔平均塔温

表5 回收塔不同塔温下各层的乙醇含量%

由表5可以看出现工况下,温度对侧抽层数乙醇含量有较大影响,但是现系统回收塔控制温度87~97℃,可在控制温度左右,十一层的乙醇含量相对较高,所以回收塔塔温对侧抽的影响非主因。

5)合成系统操作系数

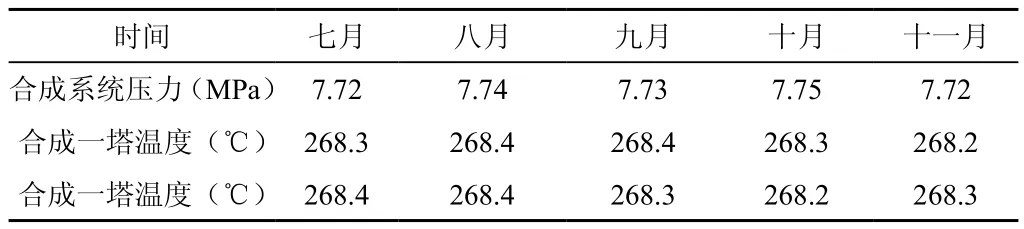

表6 合成系统操作压力温度变化

虽然合成反条件如温度、压力等发生变化时,副反应将增多,侧抽的组分也将会改变。但是从表6可以看出,装置处于稳态运行的过程中,合成系统压力及合成塔温度并没有做大幅调整,所以合成系统操作系数是非主因。

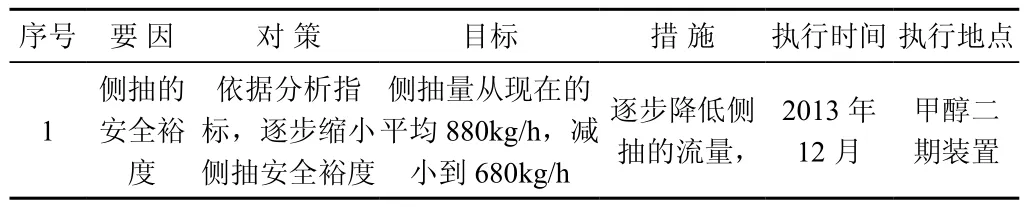

4 对策实施

在影响精馏系统侧抽量主要因素找到后,对应的制定了对策及方法,尽量的使装置实现产量最大化,效益最大化。

表7 对策表

工况允许的情况下,特别是在转化负荷稳定,合成,精馏系统温度压力均在控制指标内的前提下,充分利用公司的分析化验中心资源,在保证成品质量的基础上,减小侧抽的流量,增加甲醇的产量,从而提高公司的经济效益。

第一步:将侧抽流量从915kg/h降低到860kg/h。

2013年12月5日经申请后将侧抽流量从915kg/h降低到860kg/h。

第二步:将侧抽流量从860kg/h降低到820kg/h。

2013年12月8日经申请后将侧抽流量从860kg/h降低到820kg/h。

第三步:将侧抽流量从820kg/h降低到740kg/h。

2013年12月11日经申请后将侧抽流量从820kg/h降低到740kg/h。

第四步:将侧抽流量从740kg/h降低到680kg/h。

2013年12月14日经申请后将侧抽流量从740kg/h降低到680kg/h。

第五步:将侧抽流量从680kg/h降低到650kg/h。

2013年12月21日经申请后将侧抽流量从680kg/h降低到650kg/h。

经过上述措施实施后,12月25日,对调整后的数据进行统计。

5 效果检查和经济效益核算

通过对80万t/a甲醇装置精馏系统侧抽量的调整,在2013年12月经过对策实施,降低精馏系统侧抽量,从而提高精甲醇产量,甲醇装置的降本增效得到了很好的实施,数据分析见表8。

表8 侧抽量降低后的精甲醇增加量

6 经济效益核算

通过表8数据可以得出,通过降低精馏系统侧抽量,间接的提高了甲醇产量,精甲醇产量约提高了0.118t/h,年增产量将达到849.6t(年生产时间为300d),按每吨甲醇售价2 200元计算,年经济效益186万左右。

C a u s e A n a l y s i s a n d C o u n t e r me a s u r e s o f H i g h S i d e P u mp i n g i n Me t h a n o l D i s t i l l a t i o n U n i t

Zhong Guo-bin

In view of the 800 thousand tons/year methanol unit of Zhonghai chemical plant,the extraction of the side pumping system has always been higher than the design quantity.The reasons are analyzed carefully,and the solutions are put forward.The method of reducing the amount of side pumping is put into practice,and the method of reducing cost and increasing eff i ciency is found.

methanol;rectif i cation;side pumping;fusel oil

TQ223.121;TQ053.5

B

1003-6490(2017)08-0018-02

2017-06-03

钟国斌(1979—),男,广东化州人,助理工程师,2001年毕业于华北工学院化工工艺专业,现在中海石油化学股份有限公司海南基地生产管理部工作。