基于PLC的工业卷边机智能上下料机械手设计

庄文密,周 瑜,田会峰,谈 昕

(江苏科技大学 电气与信息工程学院,张家港 215600)

基于PLC的工业卷边机智能上下料机械手设计

庄文密,周 瑜,田会峰,谈 昕

(江苏科技大学 电气与信息工程学院,张家港 215600)

主要介绍了一种基于PLC的智能上下料机械手的设计原理及系统组成,应用于传统的工业卷边机生产现场的改造。详细阐明了机械手的工作流程,重点介绍了系统硬件设计以及核心控制程序。

PLC;卷边机;机械手;自动上下料

0 引言

机械手是一种模拟人手操作的自动化机械。它能够按照指定程序完成某些特定操作,例如抓取,搬运物件或操持工具。传统的机械手控制系统由继电器-接触器控制组成,存在故障多、工作寿命短和不易检修等缺点[1]。 随着具有高可靠性、易编程修改等特点的PLC的普及和完善,使用可编程控制器来实现工业机械手的控制取得了良好的效果。从而对于冲压等重复性、危险性、节拍高的加工行业,提高了人工及设备安全性,保持了产品产能、质量、工艺稳定性,这也是契合工业4.0以及中国制造2025的发展潮流[2]。

经调查发现,在工业卷边机生产过程中对于工件的上下料往往采用人工夹取收放的方式,对于简单的机械式操作来说,人工操作不仅生产效率低并且存在安全隐患,以及人工成本也是阻碍生产发展的因素。因此设计利用PLC,触摸屏,步进电机以及各类传感器和现场控制设备,来实现对工业卷边机自动上下料的功能。

1 系统总体设计及功能介绍

1.1 系统总体设计

系统设计使用PLC作为主控制器,同时采用混合步进电机与谐波减速器作为传动装置来带动转臂装置的运动来进行精确的定位,此外通过电磁阀控制气缸的运动来实现取料装置的上升与下降,并由电磁吸盘的带电与否的不同状态进行物料的吸取与释放,从而完成待加工工件的自动上下料的过程,实现生产自动化。在整个系统运行过程中通过触摸屏实时的进行监控,并设计有紧急停车、故障报警等安全装置,保证生产安全。系统总体结构框图如图1所示。

图1 系统总体结构框图

1.2 系统功能介绍

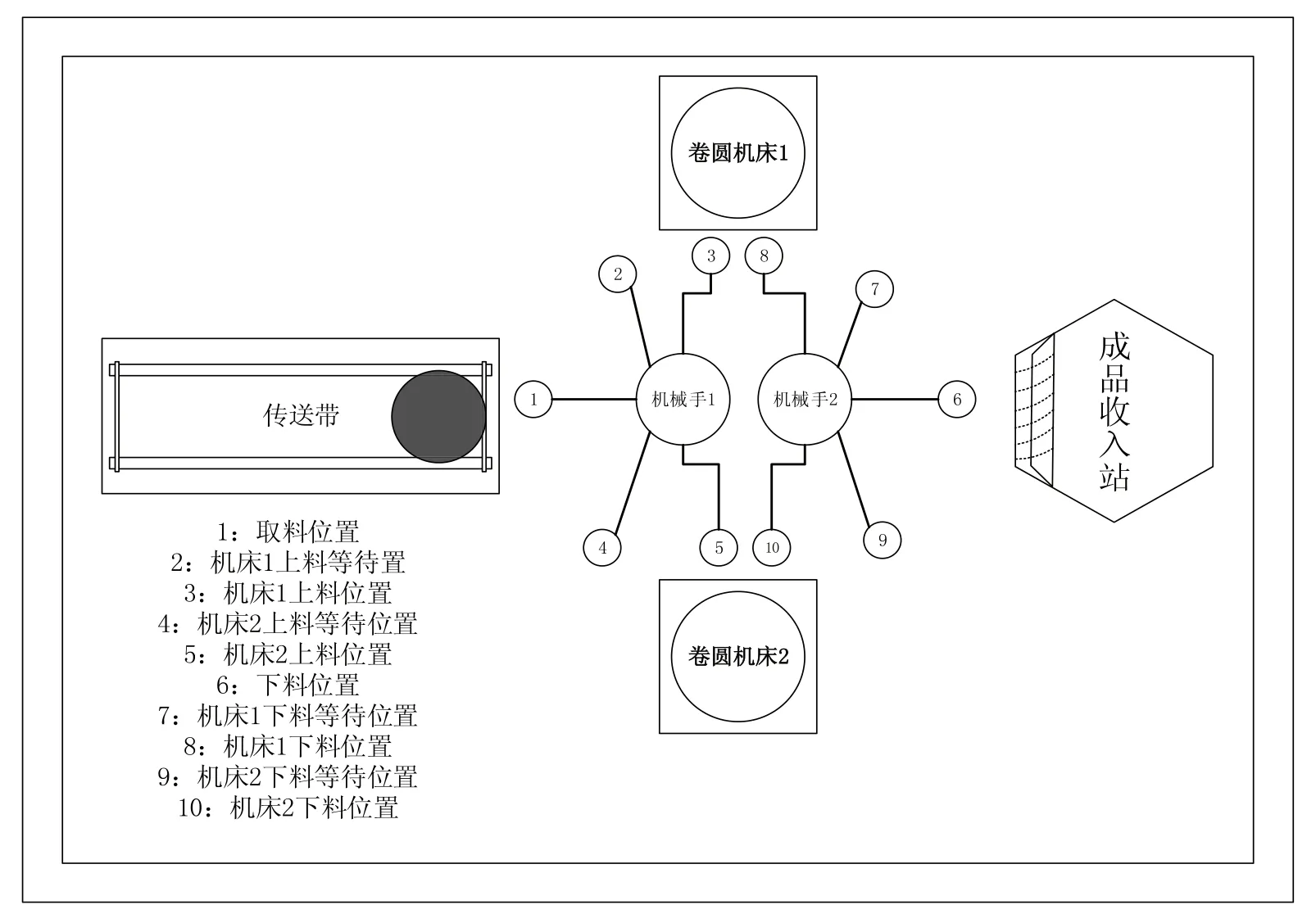

在深入了解工件加工流程后系统设计使用一个上料机械手,一个下料机械手来同时给两台卷圆机床上料与下料。上料机械手有五个工作位置,分别为取料位置,机床1上料等待位置,机床1上料位置,机床2上料等待位置,机床2上料位置。首先按下复位按钮后,机械手寻找参考点之后进入取料位置,按下启动按钮,系统进入运行状态等待物料到达,物料到达后,上料机械手下降取料,取完料,机械手上升如果机床1准备就绪直接进行上料,如果机床1未准备就绪,则运行到机床1上料等待位置,等待机床1就绪后再开始上料。机床1上料完成之后,返回取料位置继续取料给机床2上料并呼叫机床1加工,如此循环。与此同时,下料机械手也对应有五个工位,机床上料加工时处于各自等待位置,加工结束信号发出后自动运行至机床处进行下料的工序操作,如此循环,实现对两台机床快速稳定的自动上下料控制。系统功能动作图如图2所示。

图2 系统功能动作示意图

2 系统硬件设计

系统硬件的整体布局为,传动装置采用混合步进电机和谐波减速器实现上下料机械手的旋转定位。采用两个气缸来实现转臂的上下运动与电磁吸盘来实现物料的吸取与释放。同时控制器采用PLC来实现对混合步进电机,气缸,电磁吸盘进行控制,从而实现自动上下料的要求。此外通过点击触摸屏来进行上下料机械手五个工作位置的调试与校准。

2.1 控制器选型及I/O地址分配

设计使用西门子的S7-224XP的PLC,其自身带有两个高速脉冲输出口,和10点输出14点输入,此外根据设计要求还需扩展一个8个点输入8个点输出的EM223扩展模块。机械手系统与PLC的I/O表如表1所示。

2.2 系统关键器件选型

2.2.1 谐波减速器

谐波传动减速器,主要由波发生器、柔性齿轮和刚性齿轮三个基本构件组成,是一种靠波发生器使柔性齿轮产生可控弹性变形,并与刚性齿轮相啮合来传递运动和动力的齿轮动。本系统中采用哈默纳科公司的CSF-20-50-2UH谐波减速器来以增大系统控制精度,且增大扭矩。

表1 PLC的I/O地址分配

2.2.2 超薄气缸

气缸是在气压的作用下引导活塞进行运动的圆筒形金属机件。同时通过电磁阀改变它的进气方向实现往复运动。薄型气缸,具有结构紧凑、重量轻、占用空间小等优点。本系统采用亚德客的SDA 50*25超薄型气缸来实现机械转臂的上下运动。

2.2.3 电磁吸盘

电磁吸盘利用电磁原理,使内部线圈通电产生磁力,经过导磁面板,将接触在面板表面的工件紧紧吸住的,通过线圈断电,磁力消失实现退磁。本系统采用伊莱科的ELE-P34/18电磁吸盘,通电后带有磁力抓取工件,断电后磁力消失,释放工件从而应用在本系统中对物件进行抓取。

2.2.4 混合式步进电机

系统设计采用混合式闭环步进电机,具有低发热、高效率的特点;同时通过基于反馈编码器的空间矢量电流控制算法和矢量平滑滤波技术,对困扰传统步进电机的低频共振有很好的抵制作用并且先进的伺服控制技术提供了大力矩输出,使得系统具有极高动态响应,步进伺服速度可到600~2000RPM。

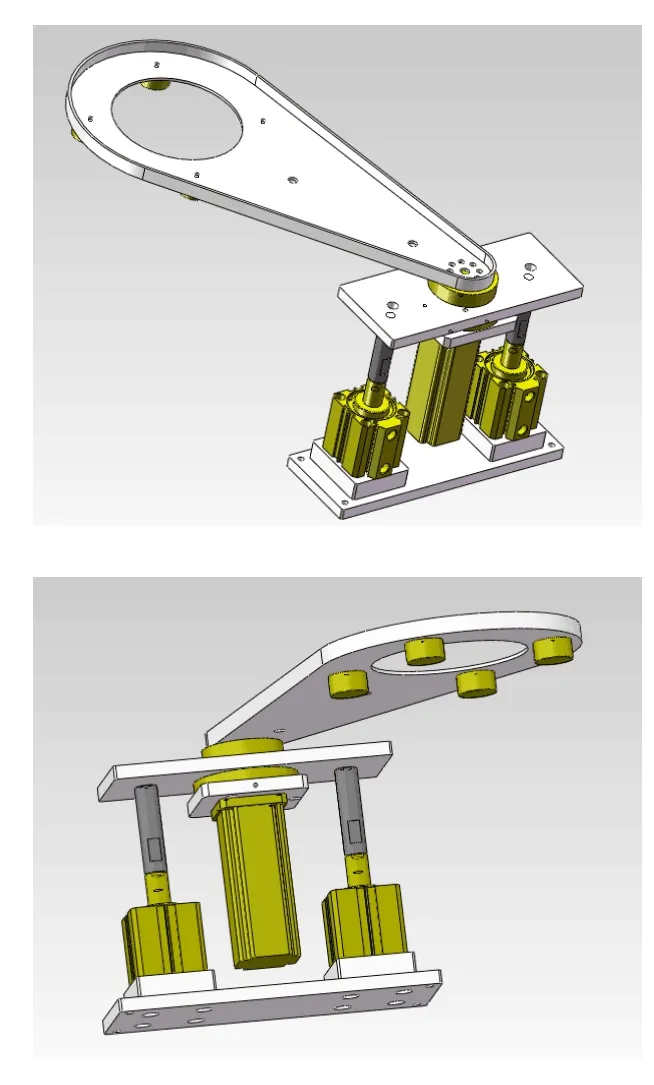

2.3 系统3D模型建立

在完成系统初步设计后,通过SolidWorks软件建立系统的三维模型并检测各单个元器件之间有无干涉,最终设计的3D模型如图3所示,经检验各器件间无干涉、运行正常。

图3 上下料机械手3D模型

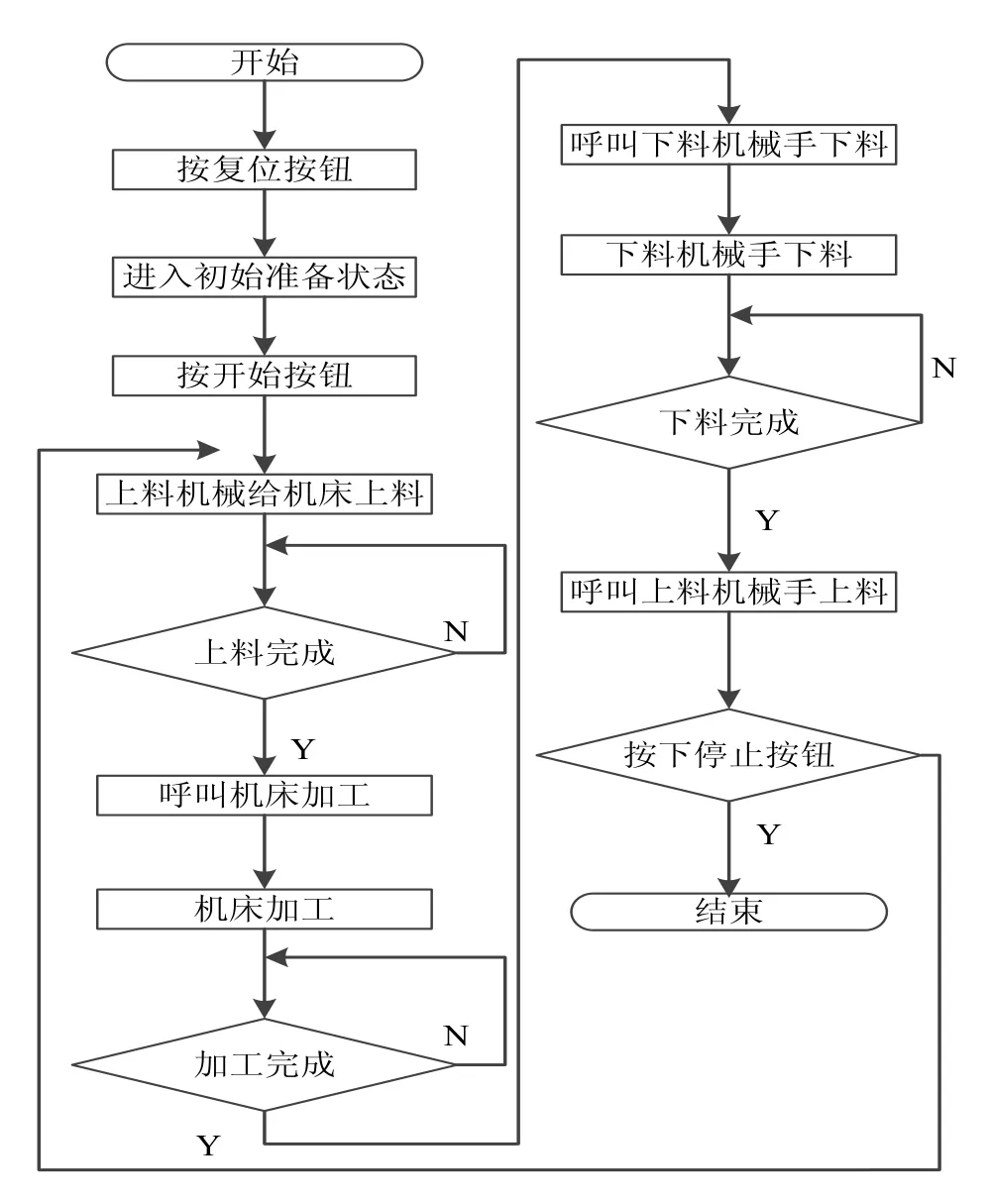

3 系统软件设计

在编写PLC程序之前,首先根据系统的控制功能要求进行流程图设计,系统总体工作流程图如图4所示。依据系统控制规则以及机械手动作流程,本控制系统程序采用模块化编程的方法将其设计为主程序部分、上料控制程序、下料控制程序和机床动作程序四个部分组成,程序结构简洁明了,相互之间即相互联系又独立成块,方便程序的维护与升级。

图4 系统总体工作流程图

3.1 上料子程序设计

当按下复位按钮(I0.7)时,控制混合步进电机寻找参考点的同时气缸和电磁铁进入初始状态,使其处于准备运行状态,此时按下启动按钮(I0.4),若此时光电开关(I1.0)检测到物料到达,则机械手转至取料位置,上料气缸(Q1.1)下降到位,上料电磁吸盘(Q1.0)带电吸取工件后气缸上升到位后转至机床1上料等待位置,通过呼叫上料信号(I0.3)控制机械手转至机床1上料位置后气缸下降到位,电磁铁断电释放工件,发出机床1加工信号并转至取料位置准备进行机床2的上料工作。

3.2 步进电机控制程序设计

3.2.1 步进电机输出脉冲程序

在本系统设计中,步进电机的驱动程序是带动机械手运动的关键。西门子200系列PLC的CPU本体上有两个PTO/PWM高速脉冲发生器,它们每个都可以产生一个高速脉冲串(PTO)或者一个脉宽调制波形(PWM),其最高频率可达20kHz。在Q0.0和Q0.1上激活PTO/PWM功能,PTO/PWM发生器对Q0.0和Q0.1拥有控制权,同时普通输出点功能被禁止[3]。此后,通过运动控制库指令进行控制,即可控制输出脉冲参数,从而实现电机的加减速以及正反转功能,带动机械手根据设计要求旋转[4]。

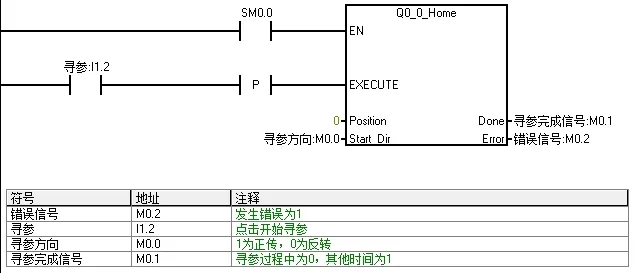

3.2.2 寻原点程序设计

针对工业生产现场的复杂情况,为避免停电断电等外界因素影响使机械手突然停止工作后无法正常复位以及为满足初次调试时同样需要设定起始位置的要求,设计寻原点程序[6],程序如图5所示。寻找参考点一般步骤如下:

1)从起始位置以起始方向开始寻找。

2)碰到参考点之前若碰到限位开关,则立即反方向寻找。

3)找到参考点开关的上升沿即减速到寻参低速。

4)若在检测到参考点开关的下降沿之前已减速到寻参低速,则比较当前方向与终止方向是否一致。

5)若一致,在参考点开关的下降沿处完成寻参过程;若否,则反方向寻找另一端的下降沿。

图5 步进电机寻原点程序

3.2.3 点动子程序设计

系统运行过程中需要对步进电机运行的每一个位置进行精确的校准,才能保证上下物料准确无误所以需要点动功能,但是在S7-200的控制库中没有专门的点动指令,本系统进行如下程序设计:设定V80.4为手动正转,V80.5为手动反转,V70.4为手动方向设定。当按下手动正转或者手动反转有上升沿产生时,步进电机便会以VD416中的速度进行运转,方向由V70.4控制,所以要实现正反转需改变V70.4的值。

3.3 安全性程序设计

3.3.1 急停按钮设置

按下急停按钮后程序会立刻停止运行,停止一切动作,若想再次运行程序需重新手动让步进电机寻原点,之后按下复位按钮,才可重新启动。此设计的目的是防止突发情况,可以立刻停止,把伤害降到最小。

3.3.2 暂停按钮设置

按下停止按钮,程序运行完顺控的那一步之后停止,再次按启动按钮,程序继续沿着上一步运行。此设计的目的是防止值班人员中途有事离开,可暂时停止程序,再次运行时直接按下启动按钮即可。

3.3.3 手动/自动选择旋钮

只有将手自动旋钮旋转到自动状态,按下启动按钮程序才会自动运行,只有将手自动旋钮旋转到手动状态,才可以进行参数设置,通过触摸屏改变步进电机的运行速度,上下料的位置等。若在自动状态触摸屏将无法写入。此设计的目的,防止机械手臂运行过程中,突然改变参数,导致程序紊乱。

3.3.4 强制寻原点设置

系统每次断电之后再次重启,必须进行寻原点动作,否则程序禁止运行。此设计的目的是,防止断电后转臂位置被移动,程序之间运行导致定位不准,发生事故。

4 结束语

在工业4.0的理念潮流之下,生产过程的自动化也越来越得到重视。工业机械手结构简单、易于控制等优点。针对传统的工业卷边机人工上下料的生产过程,设计了智能上下料机械手,通过步进电机、电磁吸盘、气缸以及机械装置等组成的自动控制系统来对卷边机进行准确的上下料控制。采用了触摸屏对控制系统进行实时监控。经过对本系统进行软硬件联合调试,该系统能够实现对卷边机快速准确的上料与下料、实时监控机械手的运动情况。测试结果表明此系统运行平稳,且上下料快速可靠,可实现工业生产的自动化,智能化。本设计提高了生产速度,减轻了工人的劳作强度,优化了企业的资源的分配,有着良好的应用前景。

[1] 王月芹.基于PLC的气动机械手控制系统设计[J].机电产品开发与创新,2012,(25):133-135.

[2] 王伟,盛小明.基于PLC控制的冲床上下料机械手[J].苏州大学学报,2011,(31):22-25.

[3] 西门子S7-200PLC系统手册[M].Siemens AG,2002.

[4] 颜嘉男.伺服电机应用技术[M].北京:科学出版社,2010:177-179.

[5] Cho H.,Smith J.S.,Wysk R.A. Production Planning and control[J].Production Planning and control.2008,8(6):189-192.

[6] 黄晓冉,董小雷.基于PLC上药机械手的设计与研究[J].制造业自动化,2015,(10):107-109.

The design of automatic loading and unloading transfer arm for crimping machine based on PLC

ZHUANG Wen-mi, ZHOU YU, TIAN Hui-feng, TAN Xin

TP23

:B

1009-0134(2017)07-0138-04

2017-05-07

张家港市香樟树众创空间项目(501117004)

庄文密(1995 -),男,山东人,本科,研究方向为工业自动化、电气设计以及智能制造。