一种自适应臂架支撑及其控制方法

周志红,曹 奎,田相玉

(中联重科混凝土机械公司,长沙 410013)

一种自适应臂架支撑及其控制方法

周志红,曹 奎,田相玉

(中联重科混凝土机械公司,长沙 410013)

目前混凝土泵车市场上,臂架支撑均以刚性支撑为主,文中以RZ型臂架泵车为例,阐述一种新型自适应臂架支撑结构,改善了刚性臂架支撑结构性缺陷,降低了装配劳动强度,提高了生产效率,同时也符合混凝土泵车产品智能化的发展趋势。

混凝土泵车;臂架支撑;使用寿命;自适应

0 引言

混凝土泵车是一种用于输送和浇注混凝土的专用设备,它可以将混凝土沿着输送管道连续泵送到浇注现场,逐渐成为了建筑施工中不可或缺的关键设备[1]。其中臂架系统作为泵车的关键部件,其安全、可靠性是决定泵车核心竞争力的关键因素之一。近年来,中联、三一、徐工等国内大型工程机械企业分别收购意大利CIFA、德国大象、德国施维英后,中国的混凝土泵车技术水平已位于世界前列,随着混凝土泵车泵送高度的不断增加,其臂架轻量化技术的竞争达到白热化的程度[2]。由于臂架轻量化技术的不断深入,臂架因臂长、自重、加工精度、装配精度等多因素的影响下,臂架回收折叠后,因其支撑部位的工作尺寸偏差,导致在生产时,臂架支撑与折叠后的臂架匹配状态不一,从而直接影响制造装配工艺及臂架系统本身性能。本文以主流RZ型臂架泵车为例,来阐述一种新型自适应臂架支撑结构。

1 刚性臂架支撑结构

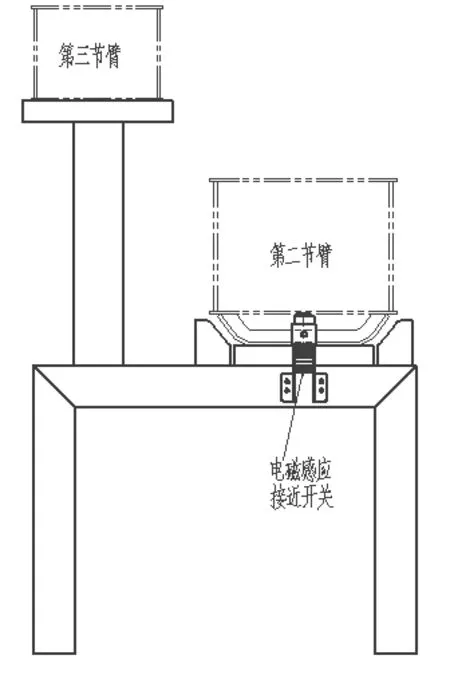

目前混凝土泵车市场上,臂架支撑模式均为刚性支撑结构(如图1所示);因其二臂支撑位置与三臂支撑位置落差尺寸为恒定值,这对制造、装配提出了更高的要求,同时还要考虑臂架因自身长度与自重产生的变形量。根据泵车实际生产装配效果来看,刚性臂架支撑结构经常出现以下情形:1)二臂或三臂落不到位;2)通过一臂油缸或三臂油缸行程余量强行将臂架下压,造成臂架本体装配应力过大,从而导致臂架变形影响其使用寿命;3)出现三臂支撑座需现场调整长度,现场配焊等现象。

图1 刚性臂架支撑结构

图2 新型臂架支撑结构

2 自适应臂架支撑结构及其控制方式

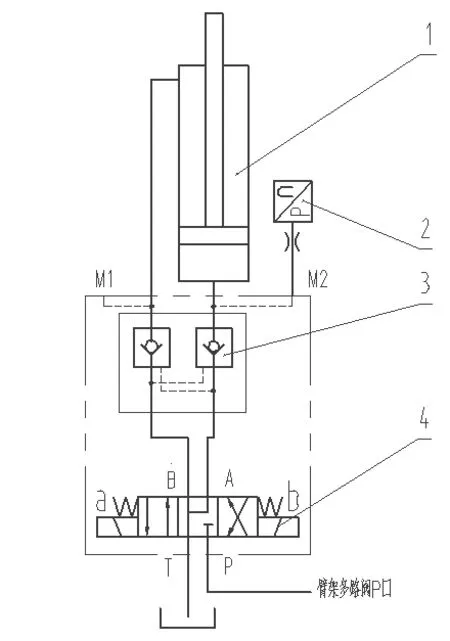

鉴于目前刚性臂架支撑自身结构特点,本文尝试一种新型自适应臂架支撑结构(如图2所示),融合了机、电、液技术特点,消除了刚性臂架支撑结构形式带来的不利影响,降低了臂架向后展臂时的最小高度,同时提高了生产效率和延长臂架系统使用寿命等特点。其自适应臂架支撑液压控制系统如图3所示,工作原理如下:

泵车收臂工况:大臂回收,二臂支撑接近开关检测到二臂回收到位信号后,控制器控制电磁换向阀a电磁铁得电,此时三位四通电磁阀左位工作,P口和A口导通,B口和T口导通,压力液压油从臂架多路阀P口经三位四通电磁阀至顶伸油缸无杆腔,此压力油同时将液压锁打开,顶伸油缸活塞杆带动三臂支撑座伸出,此过程压力传感器会检测顶伸油缸无杆腔压力,当顶伸活塞杆驱动三臂支撑支撑到三臂结构后,顶伸油缸无杆腔压力会迅速上升,当该压力上升至设定负载压力时,控制器控制三位四通电磁阀电磁铁失电,此时顶伸油缸无杆腔液压油被液控单向阀锁住,系统保持当前的支撑状态。

泵车展臂工况:大臂展开,二臂支撑接近开关检测到二臂离位信号后,控制器控制电磁换向阀b电磁铁得电,此时三位四通电磁阀右位工作,P口和B口导通,A口和T口导通,压力液压油从臂架多路阀P口经三位四通电磁阀至顶伸油缸有杆腔,此压力油同时将液压锁打开,此时液控单向阀允许液压油反向流动。压力油驱动顶伸油缸活塞杆带动三臂支撑座收回。

经如图3所示的液压控制系统分析,我们知道臂架支撑油缸动作完全由控制器逻辑程序控制。为了避免电磁感应接近开关误传信息,如人为误操作使电磁感应接近开关感应到钢件而此时臂架系统正处于泵送工作状态的情况,则要求整机控制系统有一套逻辑控制程序,防止此类问题发生,避免重大事故,确保施工安全。经分析整机控制系统中此功能判断逻辑关系可采用如图4所示方案。

图3 液压控制系统示意

3 结束语

综上所述,自适应臂架支撑结构很好的解决了目前刚性臂架支撑自身结构缺陷:无法微调工作尺寸、制造现场反复调整、生产效率低等特点,加强了对臂架系统的防护,提高臂架系统的可靠性与使用寿命。另一方面,新型臂架支撑结构为客户降低维护成本的同时提高了设备的使用寿命,取得了良好的经济效益。

图4 系统判断逻辑图

[1] 黄毅,吴斌兴,王佳茜,等.混凝土泵车臂架振动响应的主动控制实验研究[J].振动与冲击.2012.31(2):91-94.

[2] 马洪锋,陆永能,李雪玲.混凝土泵车臂架屈曲试验与分析[J].工程机械.2015.46(11):27-33.

An adaptive boom support and it’s control method

ZHOU Zhi-hong, CAO Kui, TIAN Xiang-yu

TU646

:B

1009-0134(2017)07-0136-02

2017-03-30

周志红(1978 -),男,湖南岳阳人,硕士,研究方向为混凝土泵车设计。