基于云平台的动力设备远程故障诊断系统研究

杨文广,龙 泉,蒋东翔

(清华大学 热能工程系,动力系统及发电设备控制与仿真国家重点实验室,北京 100084)

基于云平台的动力设备远程故障诊断系统研究

杨文广,龙 泉,蒋东翔

(清华大学 热能工程系,动力系统及发电设备控制与仿真国家重点实验室,北京 100084)

总结了动力设备远程故障诊断系统的结构和相关技术方案,对工业云平台的国内外现状进行了综述,分析了基于工业云平台的动力设备远程故障诊断系统的结构。研究了基于云平台的动力设备远程故障诊断系统的开发技术,利用Bosh Lite搭建了一个私有的Cloud Foundry PaaS平台,完成了一个轴承故障诊断应用案例及其在私有云平台和公有云平台上的开发与应用,利用滚动轴承故障模拟实验台的实验数据对系统了测试。通过对比,发现并总结了基于云平台开发动力设备远程故障诊断系统的优点和面临的挑战。

动力设备;工业互联网;云平台;故障诊断;远程故障诊断系统

0 引言

风力发电机、汽轮机和燃气轮机等动力设备是电力系统的重要组成部分,因动力设备故障导致停机甚至引发伤亡事故的事件时有发生,以风力发电设备为例,我国风电市场面临的主要问题之一就是故障率高[1]。研究如何提高动力设备运行的安全性与可靠性具有非常重要的意义。动力设备故障诊断系统通过对动力设备的运行状态进行监测和分析,可以在故障程度轻微时准确地将其发现和识别,辅助运行人员对异常进行处理,避免严重事故,提高设备可靠性。此外,它积累的数据可以用于设备优化设计和故障诊断理论研究,因此,动力设备故障诊断系统对于相关产业的发展和学术研究都具有十分重要的意义。

GE-Bently公司开发的System I系统,广泛用于动力设备的振动状态监测与故障诊断系统的开发[2]。Elsaadawi等人[3]基于KAPPA PC开发了一套基于产生式规则的三相电动机的故障诊断专家系统。在国内,也有很多公司和高校进行了动力设备故障诊断系统的研究与开发,杨文广等人[4]基于模糊专家系统开发了一套风力机的远程故障诊断系统。蒋东翔等人[5]开发了一套汽轮机组远程振动监测及诊断系统。

2007年IBM和Google首次提出了云计算(Cloud Computing)的概念[6]。随后各大IT公司纷纷推出了商业云平台,改变了软件的开发和运行模式,代表性的云平台有AWS,Azure和阿里云等。2012年GE将云计算引入工业领域,提出了工业互联网的概念[7]。2016年GE开放了其工业云平台Predix[8]。西门子也开发了云平台MindSphere[9],将其称为物联网(Internet of Things,IoT)操作系统。在国内,徐工集团在阿里云上搭建了国内首个工业云平台“徐工工业云”[10],2016年年底三一重工开放了工业云平台“根云”[11]。这些工业云平台的推出,使得故障诊断系统的运行基础设施出现了新的选择,作为对比,本文将使用传统方式开发的故障诊断系统称为基于自建服务器的故障诊断系统。

各大公司正积极将其相关应用移植到云平台。东方航空公司在Predix上搜集了500多台CFM56发动机高压涡轮叶片保修数据,进行叶片损伤预测[12]。由于云计算的关键技术包括分布式的数据存储与分布式的数据计算,国内一些学者将基于Hadoop的应用称为云计算的应用。朱朝鹏[13]研究了基于Hadoop平台的工业数据存储管理方案以及基于Map/Reduce的智能故障诊断算法的并行计算实现。云平台的核心是虚拟化技术,Hadoop是云平台中计算服务和存储服务的一种实现方式。目前国内对基于云平台的动力设备故障诊断系统的研究较少。

本文以基于云平台的动力设备故障诊断系统为研究对象,通过案例研究其开发与维护过程,并通过与传统的故障诊断系统进行对比,说明其优缺点,为各类动力设备故障诊断系统的运行平台方案选型提供参考。

1 动力设备远程故障诊断系统

动力设备故障诊断系统是一套集成了故障诊断知识和算法的软硬件系统,根据结构可以将其分为单机/便携式的和基于网络的远程故障诊断系统。图1给出了动力设备远程故障诊断系统的结构示意图。客户端接入方式可以采用B/S或C/S方式,接入设备可以是电脑或各类移动设备。

故障诊断服务是整个系统的核心,它通过对实时数据的处理,评估设备状态,检测异常,诊断故障的部位、程度和根本原因,辅助运行人员进行处理。故障诊断服务由多个功能模块组成,一般包括数据采集、数据管理、知识管理、诊断分析和人机交互等模块,图2方框中的部分为故障诊断服务的一个典型结构图[4]。

图1 动力设备远程故障诊断系统结构示意图

图2 故障诊断应用结构图

数据采集模块定时从采集设备主动读取或监听接收动力设备的运行数据,该模块可以根据需要内置一些数据预处理功能,如异常数据剔除、数据汇总、特征提取等功能,然后将数据送入实时数据库系统进行存储。该模块是连接机器与分析服务的桥梁,需要根据具体的数据采集设备和存储服务进行开发。

数据管理主要包括时间序列数据和关系型数据的管理。运行数据为时序型数据,可根据采样频率分为低频数据如温度,和高频数据如振动、噪音、应变数据,需要通过时间序列数据库(TSDB)进行存储。PI数据库是目前应用最广泛的商业实时数据库,如王俏文等人[14]利用PI实时数据库搭建供电企业的实时数据中心。商业实时数据库存在价格昂贵的缺点,随着大数据技术的发展,出现了InfluxDB、Prometheus、OpenTSDB等优秀的开源分布式时序数据库。NoSQL数据库如Redis、Mongodb等也可以用于一些时间序列数据的存储。作者也开发了一套轻量级的实时数据库,可以用于数据规模小或嵌入式的故障诊断环境[4]。分析结果等数据采用关系型数据库进行存储,常用的商业关系型数据库有Oracle和SQLServer等,开源关系型数据库有PostgreSQL和MySQL等。

诊断分析模块利用知识库中的知识,对运行数据进行分析,完成异常检测和故障诊断等分析,最后将分析结果写入数据库。知识库中存放着诊断分析需要的所有的知识,包括设备结构原理、传感器信息、正常行为模型和各种故障模型等知识。知识库中的知识需要针对具体动力设备的正常特性和故障机理进行深入研究获得。设备的运行数据中蕴含着大量的信息,数据挖掘方法是这些知识的主要来源之一。诊断分析模块根据具体需求,可能包括数据处理、状态识别、健康评估、预测诊断、决策制定等功能模块[15],这些模块的开发涉及各种信号分析,模式识别,趋势预测,最优化等方法。Angeli[16]根据故障诊断方法的不同,将故障诊断系统划分为基于模型的,基于知识的和基于人工神经网络等模型的诊断系统和基于定性仿真的诊断系统。作者针对故障诊断的需求,开发一套模糊专家系统,并在风力机和汽轮机中进行了应用[4,17]。

故障诊断服务应当采用松耦合的、开放式的架构,可以根据数据规模、用户规模和安全性等不同需求,其各个模块可以集成部署,独立进程部署、或分布式集群部署。

2 基于云平台的动力设备故障诊断系统

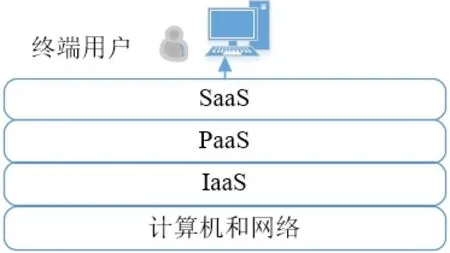

云计算是指通过虚拟化技术,将抽象的计算能力、存储能力和网络通信能力以及传统的数据、基础应用等资源都作为服务提供,使得开发者以更快的速度、更低的成本构建出各类应用,在维护阶段,这些应用还可以根据实时的用户规模,计算量的需求,进行弹性的伸缩[18]。云计算为开发者提供一种新的应用部署和运行管理模式,应用的开发者可以不用考虑软硬件基础设施,集中于算法和领域,而应用的这些改变对终端用户是透明的。根据云计算服务层次不同,一般将云计算服务分为三层[18],如图3所示。

图3 云计算服务类型

基础设施即服务(Infrastructure as a Service,IaaS)将虚拟的计算机作为服务提供,用户可以直接购买具有不同计算和存储能力的虚拟计算机(云服务器)进行使用,其核心是虚拟化技术。相较于物理机和虚拟主机,云服务器具有性价比高,可靠性高和可扩展性好等优点。AWS等公有云平台均提供IaaS服务。目前可用于搭建私有IaaS平台的开源项目包括OpenStack,CloudStack,Eucalyptus等。

平台即服务(Platform as a Service,PaaS)提供开发者将符合该云平台规范的应用部署到云中的服务。用户只需要指定应用依赖的环境,PaaS会自动创建其需要的虚拟环境并运行该应用。PaaS一般部署在IaaS云平台中。目前可用于搭建私有PaaS的开源项目包括,Cloud Foundry,OpenShift,Stackato,Cloudify等。

软件即服务(Software as a Service,SaaS)是指通过运行在云中的应用,为终端用户提供服务的模式。例如基于云平台的故障诊断系统就是一种SaaS应用。

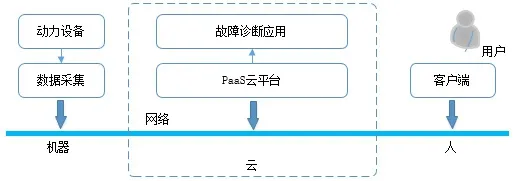

2012年GE将云计算引入工业领域,提出了工业互联网的概念[7],随后GE、西门子、徐工集团和三一重工等公司都纷纷开发并开放了自己工业云平台。这些工业云平台均属于PaaS平台,其中Predix和MindSphere等工业云平台均基于Cloud Foundry开发。基于云平台的远程故障诊断系统的整体结构如图4所示。

图4 基于云的动力设备远程故障诊断系统结构图

可以看到,该系统的整体结构与图1中传统的故障诊断系统相同。系统由机器侧、云和用户侧三大部分组成,其中,机器侧通过软件将采集的实时数据通过网络发送到基于云的远程诊断中心,云中心接收实时数据后,进行存储和分析。用户通过B/S或C/S的客户端软件,接入云上的应用,获取故障诊断等服务。

与面向普通消费者应用的云平台相比较,工业云平台的目标是实现机器与人的连接,需要接收、处理可视化来自于IoT的不同类型的、海量的工业数据。例如2014年Predix每天要接收来自1万亿设备资产上1000万个传感器所返回的5000万条数据[19]。因此,工业云平台提供了针对工业数据的存储、分析和管理功能需求的众多服务,并满足工业安全的要求。与传统的故障诊断系统部署方式相比,云平台提供了数据库、高性能计算、工业数据分析等纵多服务,使得开发者专注于故障诊断应用的开发。

3 基于云平台的故障诊断应用开发

为深入研究基于云平台的动力设备故障诊断系统,我们搭建了一个私有的CloudFoundry PaaS平台,开发了一个简单的滚动轴承故障诊断应用,并将其部署到私有云平台和公有Cloud Foundry云平台Pivotal Web Services(PWS)[20]中。

3.1 Cloud Foundry私有云平台搭建

Cloud Foundry是VMware推出的一个开源PaaS云平台,它支持多种框架、语言、运行时环境、IaaS云平台,使开发人员能够快速进行应用程序的部署和扩展,无需担心任何基础架构的问题[21]。Cloud Foundry作为一个大型的分布式系统,需通过BOSH部署,它既可以部署到IaaS平台中,也可以单机部署。本文只介绍单机搭建私有云平台的方法,具体步骤如下[21]:

1)下载并安装VirtualBox、ruby、Vagrant、BOSH CLI、Cloud Foundry CLI等工具;

2)下载BOSH Lite的虚拟机模板文件,通过vagrant工具创建虚拟机;

3)通过BOSH CLI登陆到虚拟机中的BOSH Director中,将Cloud Foundry部署到Garden容器中。

对于所有的基于Cloud Foundry的云平台,都统一通过Cloud Foundry CLI工具来进行应用的部署和生命周期的管理[21]。

3.2 轴承故障诊断应用开发

本文开发的基于云平台的滚动轴承故障诊断应用的整体架构如图5所示。其中,轴承故障诊断应用通过WebSocket监听获取实时数据,对于接收到的数据通过支持向量机(Support vector machine,SVM)进行故障诊断分析;它通过接收Web请求,返回Web页面或数据,实现与用户的交互。振动数据采集系统通过一个运行在本地的程序模拟,它将实验数据通过WebSocket将逐一推送到云中的故障诊断应用中;在客户端,用户通过浏览器来与故障诊断应用交互,获取状态监测和故障诊断的结果。

图5 基于云平台的滚动轴承故障诊断应用开发

本文采用的故障数据来自于滚动轴承故障模拟实验台[22]。选择的数据包含三个故障状态,分别是滚动体故障(F1)、外圈轻微故障(F2)和外圈严重故障(F3),转速均为466rpm,各状态及其样本数如表1所示。

表1 选择的故障实验数据

本文选择的故障数据仅通过轴承垂直振动加速度信号的有效值和峭度两个特征参数就可以完成区分,如图6所示。随机选择70%的数据用于SVM的训练,剩余数据用于测试。将训练好的模型与人机交互等其他模块集成,完成了整个轴承故障诊断应用的开发。

由于该轴承故障诊断应用没有使用特定云平台的服务,因此它可以部署于任何Cloud Foundry云平台中。我们采用Cloud Foundry CLI成功将该应用推送到私有云平台和公有云平台PWS中。通过浏览器访问部署的应用,均顺利进入如图7所示的界面。

图6 故障样本在特征空间的分布

图7 故障诊断系统界面

通过振动采集器将测试数据推送到云中,可以看到界面中数据的变化,由于故障数据非常典型,诊断正确率为100%。至此,我们完成了基于云平台的滚动轴承故障诊断系统开发。

3.3 对比分析

综合以上分析与开发,可以发现,与传统的动力设备故障诊断系统相比,基于云平台的动力设备故障诊断系统具有以下优点:1)简化了系统的开发和维护过程,使得开发者可以避免IT(Information Technology)基础架构的安装维护工作,集中于应用的开发; 2)云平台上的应用具有可弹性伸缩,方便扩展等优点,在应用运行维护阶段如果有更多的设备或用户接入,开发者可以快速的完成基础架构的扩容;可以按需购买计算能力,进行大数据分析;3)云平台有专业团队维护,系统可靠性高。4)系统开发维护的全生命周期成本更低;

基于云平台的故障诊断应用也面临着挑战:1)云平台只是故障诊断系统的一种运行环境,故障诊断系统开发的核心仍然是具体动力设备诊断知识和诊断算法的研究;2)云平台上应用的调试相对复杂,开发人员需要学习一些新的知识;3)基于公有云平台的故障诊断系统的应用受到网络安全和网络带宽的限制;4)数据和诊断应用软件都要部署在云上,数据和软件的隐私与安全性问题十分重要。

对于动力设备业主而言,电厂现场使用的故障诊断系统涉及大量振动数据的传输,而且实时性、稳定性和安全性的要求都非常高。公有云平台难以同时满足这些要求,而私有云平台本身需要运维,且无法发挥云的优势,因此,现场的故障诊断系统仍然会采用传统的自建服务器的方式。

大型的动力设备业主需要建立区域级的远程诊断中心系统进行资产绩效管理(Assert Performance Management,APM),动力设备的制造商也需要建立了设备的远程监测诊断中心,用于产品优化设计和提供运维服务。这类系统需要具有大数据管理、大数据分析、动态扩容等能力,这些需求和云平台的优势非常契合,因此基于云平台来构建远程监测诊断中心,是非常具有竞争力的方案。但是对一些敏感单位,出于安全的考虑,可能不会选择公有云平台;而一些大型的设备制造商会可能选择开发自己的工业云平台,一方面是不希望自己设备的运行数据进入竞争对手的平台中,另一方面也是自身转型升级、寻找新的盈利点的需要。

4 结束语

本文通过一个基于云平台的滚动轴承故障诊断应用的开发,研究了基于云平台的动力设备远程故障诊断系统的设计与开发技术,并通过将其与传统的故障诊断系统进行对比,总结了其优缺点。相较于传统的远程故障诊断系统,基于云平台的动力设备远程诊断系统具有成本低、可弹性伸缩、方便扩展和稳定性高等优点,非常适合于动力设备远程故障诊断中心的构建。由于云平台

【】【】上应用存在调试相对复杂,受到网络安全和网络带宽的限制,以及数据和应用软件隐私安全等缺点,现场运维使用的远程故障诊断系统仍然会采用传统的自建服务器的方式。

[1] Lin Y, Tu L, Liu H, et al.Fault analysis of wind turbines in China[J].Renewable & Sustainable Energy Reviews,2016,55:482-490.

[2] GE. System 1 Optimization and Diagnostics Software Brochure[R].2012.

[3] Elsaadawi A M, Kalas A E, Fawzi M. Development of an expert system to fault diagnosis of three phase induction motor drive system[A].Power System Conference[C].2008:497-502.

[4] 杨文广,蒋东翔.大型风力机组远程智能监测与诊断系统的研究与开发[J].中国工程科学,2015,(03):24-29.

[5] 蒋东翔,倪维斗,于文虎,等.大型汽轮发电机组远程在线振动监测分析与诊断网络系统[J].动力工程,1999,(01):50-53.

[6] 刘黎明.云计算起源探析[J].电信网技术,2010,(09):8-11.

[7] 杨帅.工业4.0与工业互联网:比较、启示与应对策略[J].当代财经,2015,(08): 99-107.

[8] GE. The World's First Industrial Internet Platform[EB/OL].2016.https://www.predix.com.

[9] Siemens. MindSphere – Siemens Cloud for Industry[EB/OL].2015.http://www.siemens.com.

[10] 马铁宝,田丰,刘云璐.DT时代的工业互联网生态[J].电信网技术,2016,(08):6-14.

[11] Root of Industry. Root Cloud[EB/OL].2016.http://www.rootcloud.com.

[12] 杨涛.Predix:工业互联网的阶段性界碑[J].中国工业评论,2015,(10):76-81.

[13] 朱朝鹏.基于云计算的远程诊断关键技术研究[D].郑州大学, 2013.

[14] 王俏文,陶文伟,丁坚勇,等. 基于PI数据库的供电企业实时数据中心的设计与实现[J].电力系统自动化,2009,(06): 99-103.

[15] Holmberg,Kenneth,AdgarA,et al.E-maintenance[M].Springer, 2010.

[16] Angeli C. Online expert systems for fault diagnosis in technical processes[J]. Expert Systems,2008,25(2):115-132.

[17] 邓彤天,杨文广,安少朋,等.基于模糊专家系统的汽轮机远程振动故障诊断系统的设计与开发[J].汽轮机技术,2015,(03):217-220.

[18] 方巍,文学志,潘吴斌,等.云计算:概念、技术及应用研究综述[J].南京信息工程大学学报(自然科学版),2012,(04):351-361.

[19] 林雪萍.工业互联网:人机交互式数字帝国[J].中国工业评论,2016,(04):16-23.

[20] Pivotal Software. Pivotal Web Services[EB/OL].2017.http://run.pivotal.io/.

[21] Cloud Foundry Foundation. Getting Started with Cloud Foundry[EB/OL].2017.http://docs.cloudfoundry.org.

[22] 陈杰.风力机振动信号分析与故障模拟实验研究[D].北京:清华大学,2013.

Research of the power equipment remote fault diagnosis system based on cloud platform

YANG Wen-guang, LONG Quan, JIANG Dong-xiang

TH17

:A

1009-0134(2017)07-0006-04

2017-03-22

杨文广(1988 -),男,湖北人,博士后,研究方向为动力设备故障诊断。