塑料薄壁盖板智能化数控加工技术

邱道权

(深圳市宝安职业技术学校,广东深圳518000)

塑料薄壁盖板智能化数控加工技术

邱道权

(深圳市宝安职业技术学校,广东深圳518000)

所谓“数控加工”,是指在数控机床上进行零件加工的一种工艺方法。随着信息化技术的发展,智能化数控加工技术的应用也逐渐熟练起来。主要对塑料薄壁盖板智能化数控加工的技术展开了探讨,对塑料薄壁盖板的模具设计作了详细阐述,并对模具的数控加工作了系统分析,以期能为有关方面的需要提供有益的参考和借鉴。

塑料薄壁盖板;数控加工;插补运算;数据转换

在塑料薄壁盖板的加工中,如何将数控技术有效地应用到其中,需要工作人员的认真思考及实践。基于此,本文就塑料薄壁盖板智能化数控加工的技术进行了探讨,相信对有关方面的需要有一定的帮助。

1 智能加工技术的特点

1.1 精度高,质量稳定性好

智能加工技术通过数控来对装置进行智能控制。此装置是有很多硬件,还具备一些零星的程序,可进行数字输入,从而实现对模具制造的有效控制,在信息存储、数据转换以及插补运算等方面都起着很好的作用。因此,相比于传统的模具制造,智能加工技术能更加精密和稳定。

1.2 加工复杂零件

在模具加工过程中,难免会遇到一些比较复杂的零件,对于这样的零件,使用传统的模具制造方式是比较复杂且困难的,而智能加工技术的应用则是通过多坐标联动的方式来对数控装置进行控制的,很多平面曲线和空间曲线的加工工作都能够轻松完成,这样就大大节省了时间,提高了制作模具的工作效率。

1.3 生产效率大大提高

智能加工技术的应用主要是通过数字化来进行控制的,这样就让生产和加工变得一体化,通过数字化和智能化来对机床进行全程控制,智能化的控制能够缩短生产单位的时间,提高模具制造的效率,对企业的生产和经济效益的提高都有着重要的作用。

2 塑料薄壁盖板智能化数控加工技术

机床几何误差、旋转轴定位误差及空间漂移是在模具制造加工中经常出现的问题,想要提高其加工精度,就要从这几方面入手进行解决。而在智能加工技术的应用下,KinematicsComp功能和kinematicsOpt功能就能对这些问题进行有效解决。在KinematicsComp功能中,将所有轴的实际特性结合到运动特性的模型中,高精度地测量刀尖的空间误差,从而提高加工精度。

2.1 塑料薄壁盖板模具设计

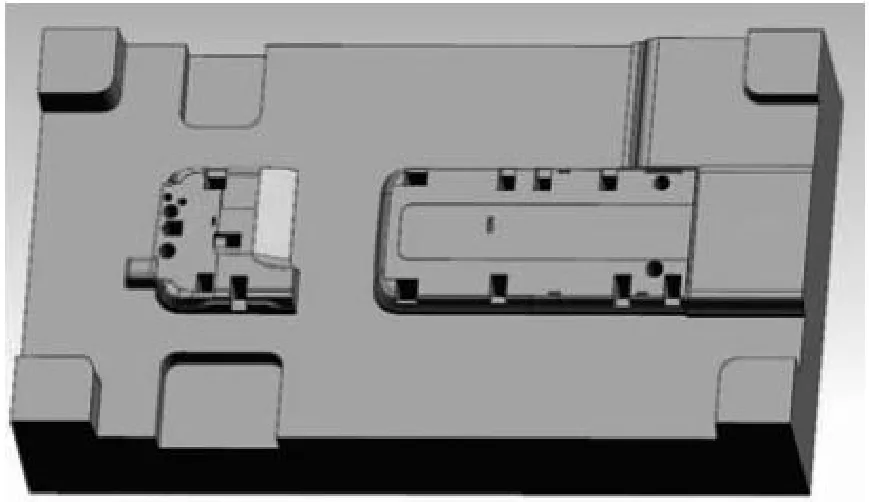

由于市场竞争激烈,为了缩短产品交付时间,通过计算机强大的数据处理功能和分析能力,自动产生了制造方面的许多数据,大大减轻了制造工程师的负担,由工艺、检验、加工和装配等组成的制造部门可直接从网络上调用CAD/CAM提供的模型和相关技术数据,从而实现模具制造数字化、网络化和智能化。图1为塑料薄壁盖板模具下模仁,为了保证加工数据的真实可靠,下模仁成形曲面由CAD提供的模型曲面复制而成。

图1 塑料薄壁盖板模具下模仁

2.2 模具下模仁电极的数控加工

为了保证电极的尺寸要求和表面质量,电极的数控加工机床选用龙门式立柱结构的MAKINO机床,刀柄选用锥部与主轴端面同时接触的HSK-A63空心刀柄,刀具选用硬质合金铣刀,根据工艺要求电极加工用所有铣削刀具设置刀具半径补偿量均相同,编程时设置刀具参数为刀具直径φ(D -2δ)mm(δ为刀具半径补偿量),比如,下模仁电极曲面粗加工采用直径3 mm的球刀。

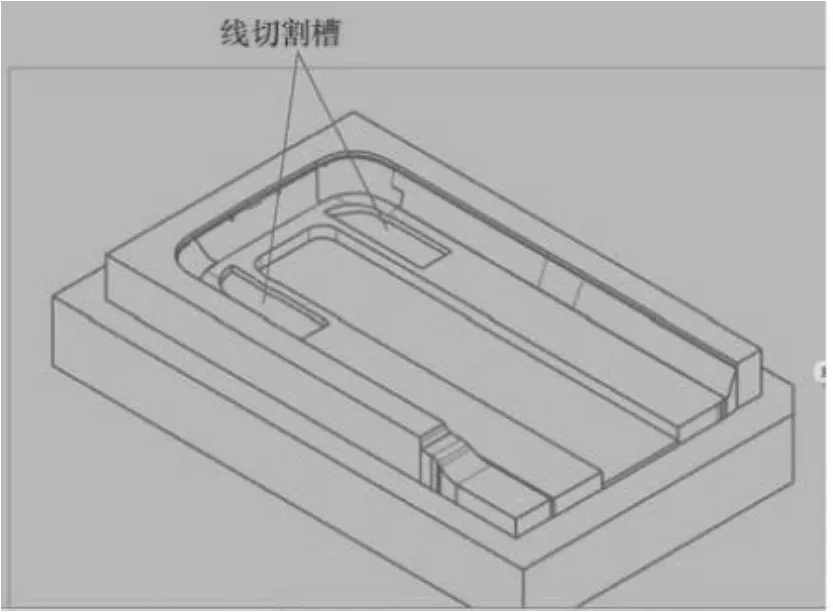

电极加工前须对所有刀具长度进行校准,考虑到电极尺寸的一致性并且要得到较小的表面粗糙度,曲面编程时须先隐藏中间凹槽,如图2所示的电极中间两凹槽为线切割槽,刀具走刀轨迹中的扫描类型选用连续走刀类型,从而忽略曲面上的凹槽,电极曲面粗加工刀具模拟轨迹,线切割槽曲面加工时被忽略,避免曲面产生接刀痕迹。

图2 线切割槽

使用球刀加工电极待加工曲面时,由于曲面已经过粗加工和半精加工工序,曲面的余量较少且均匀,可使用更高的主轴转速和进给率进行加工,由于主轴转速较高,刀具主轴转速达到18 000~22 000 r/min,刀柄边框上的线速度较大,刀柄周围切削液离心力很大,采用湿式加工方式切削液不能到达切削区域,从而影响电极表面质量,采用干式切削则能达到工艺要求。设定各参数后进行刀具轨迹模拟,加工程序经确认无误后进行后置处理,生成数控机床识别的CNC代码文件。各代码文件用模拟软件模拟提升加工可靠性,最后由传输软件将文件传输到数控机床,在数控机床上模拟试运行,试运行后进行数控加工。

2.3 模具上、下模仁的数控加工

模具关键零件上、下模仁采用S136模具钢。此模具钢具有优良的耐蚀性、抛光性,良好的耐磨性、机械加工性,淬硬时优良的尺寸稳定性,淬火后硬度为53~55 HRC。

综合考虑机床特性与加工效率,下模仁粗加工采用直径12 mm,底部圆角为4 mm的圆鼻铣刀。模具上、下模仁多个重要平面需要数控加工直接铣削到设计尺寸。

这些平面装配过程中需要与其他零件平面精密配合,尺寸公差为±0.01 mm。模仁的4个角是为了保证模具精度设计的精定位,上、下模仁的4个角需要配合良好。

模仁的4个角的加工是模仁加工的要点之一。模仁4个角精定位处由于根部无圆角,需用平底铣削刀具加工,铣削刀具加工时刀尖接触模仁斜面。由于模仁硬度较高,刀具易磨损,尺寸和表面粗糙度不易控制。下模仁精定位加工采用直径12 mm的平底铣刀,切削参数为刀具转速6 000 r/min,走刀速度2 200 mm/min,刀具每次切削深度0.03 mm,加工完毕后用影像显微观测器直接在机床上检测加工后尺寸,影像显微观测器能检测常规量具不能检测的尺寸,能及时发现加工中存在的问题,且测量精度在0.01 mm以内。由于刀具磨损等原因造成的加工误差及缺陷,在工件送检后才发现,返修时工件2次装夹形成积累误差而导致报废,模具关键零件上、下模仁采用影像显微观测器在机床上检测工艺尺寸能大大提高模具上、下模仁的成品率。

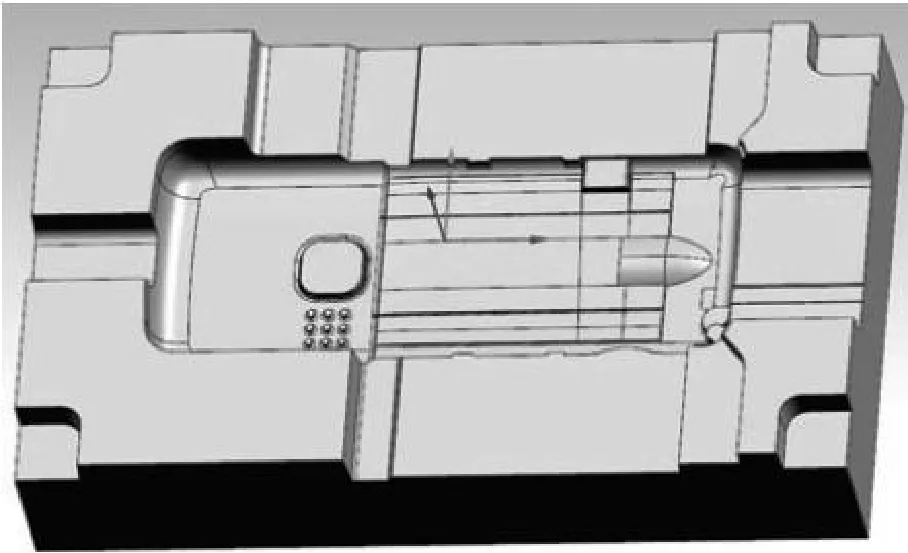

图3为上模仁设计造型,上模仁粗加工采用直径16 mm,底部圆角为4 mm的圆鼻铣刀,半精加工采用直径8 mm平底铣刀,上模仁半精加工后的形状。其4个角精定位处及其他重要处的加工方法和参数设置与下模仁相同。模仁电极和上、下模仁加工完毕后送检验室检验,合格后由检验人员将加工数据录入数据库,后道工序相关人员在网络上直接从数据库中调取相关数据。

图3 上模仁设计造型

4 模具制造中智能加工技术的应用趋势

随着经济的发展和工业产品质量要求的提高,对模具制造的要求也越来越高,模具制造的方向也应该向着更高的方向发展,智能化生产将会变得越来越普及。其中,数字化控制将会成为模具制造发展趋势中的主要潮流,模具制造主要是对速度和精度进行控制,只有将这两方面控制好,则能得到高质量的产品。在未来的模具制造中,会要求工业生产更加高效、精准、复合化和多元化,而实现这些标准的前提就是应用智能加工技术,因此,智能加工技术将会应用得更加普遍、成熟。

5 结束语

综上所述,数控加工技术具有自动化、柔性化高、能力强等特点,在众多行业中应用广泛。而本文通过结合具体的数控加工实例,对塑料薄壁盖板模具智能化数控加工作了详细阐述,相信能为类似零件的数控加工提供参考。

[1]陈吉祥.一种小批量零件的数控加工方法[J].模具制造,2016(04).

[2]牟宗平,徐艳芹,牟畅.塑料薄壁盖板的数控加工[J].金属加工(冷加工),2011(08).

〔编辑:张思楠〕

TG659

:A

10.15913/j.cnki.kjycx.2017.15.066

2095-6835(2017)15-0066-02