核电半速转轴用巨型钢锭的生产过程控制及冶金质量评价

蒋新亮 王 涛 罗玉立 税远强 马 平 邱 斌 邓 琴

(二重集团(德阳)重型装备股份有限公司,四川618013)

试验研究

核电半速转轴用巨型钢锭的生产过程控制及冶金质量评价

蒋新亮 王 涛 罗玉立 税远强 马 平 邱 斌 邓 琴

(二重集团(德阳)重型装备股份有限公司,四川618013)

主要分析了550 t级以上巨型钢锭的冶炼、铸锭等生产过程控制,从化学成分、夹杂物、晶粒度等方面评价了半速转轴的冶金质量。

核电半速转轴;巨型钢锭;冶炼

目前我国在建的大型核电机组基本都是半速机组,并且该类机组将成为今后的发展趋势。然而百万千瓦级核电半速转轴需采用550 t级及以上巨型钢锭锻制,随着钢锭吨位的剧增,对于制造厂来说无论从生产组织及安全保障,还是从钢锭的偏析、非金属夹杂物、微观疏松等方面的控制难度都急剧增大。产品的无损检测风险、性能风险也大幅增加。二重自2009年以来共生产了14支550 t级及以上钢锭,钢种为25Cr2Ni4MoV或类似钢种。本文从钢锭制造过程控制等环节分析巨型钢锭的制造过程,从化学成分、夹杂物评价、金相组织、无损检测等方面评价钢锭质量。

1 生产难点分析

1.1 钢水量大

提供550 t~650 t钢水量,电炉需单炉台连续冶炼4炉以上,钢包炉同时冶炼4炉以上,前后冶炼时间长,对电炉、钢包炉以及其他配套设备都是严格的考验,设备保障难度大。

1.2 钢包炉控制难度大

由于需要4包以上钢水合浇,各包钢水的化学成分和温度控制困难,浇注各包钢水的衔接与配合难度大、风险高[1]。

1.3 偏析控制难度大

偏析是钢锭在凝固过程中的固有特性,在钢锭模形状已经固定的情况下,如何通过控制各包化学成分及出钢温度成为控制偏析的关键因素。

1.4 钢锭重量大

钢锭重量大,钢锭的脱模、吊装及热送保障难度大。

从以上几个因素分析可以看出,无论哪个环节出现故障,都必然会导致巨型钢锭生产任务的失败。所以,巨型钢锭的生产是整个冶炼车间的一项系统工程,环环紧扣,环环制约。

2 生产方案

机组不同,半速转子的重量有所差异,所以钢锭重量也有不同程度的差异。从二重生产情况来看,钢锭从550 t~650 t不等,采用的生产流程均为EAF→LF(VD)→MSD。根据二重设备能力,电炉需多炉次冶炼提供粗炼钢水,LF炉需同时冶炼4炉以上钢水,各包钢水化学成分、温度合格后连续出钢,动用多台大型行车吊着钢包进行真空浇注,见图1。

3 生产过程控制

3.1 粗炼钢水的冶炼及质量控制

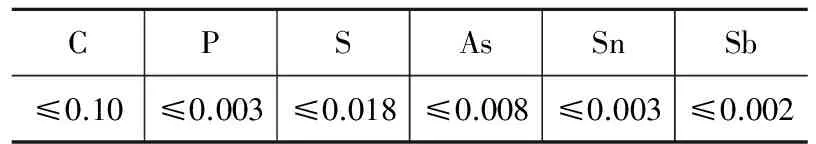

电炉主要负责提供足量的钢水,同时将C、P、S、As、Sn、Sb等元素控制在工艺要求的范围内。从14支半速转轴粗炼钢水的实际成分看,电炉环节关键控制元素含量见表1,不仅全部达到了工艺要求,而且残余元素处于较低水平,近年来残余元素降低趋势明显。

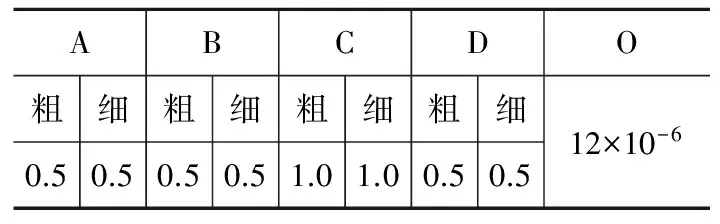

图1 巨型钢锭浇注示意图Figure 1 The sketch of pouring process of heavy ingot表1 电炉粗炼钢水控制要求(质量分数,%)Table 1 The control requirements of primary smelting molten steel in electric furnace (mass fraction, %)

CPSAsSnSb≤0.10≤0.003≤0.018≤0.008≤0.003≤0.002

(a)合金化

(b)真空前

(c)出钢前 图2 LF炉炉渣Figure 2 The slags of ladle furnace

3.2 钢包精炼炉的质量控制

钢包精炼炉的主要任务是脱氧、脱硫、去气、调整化学成分以及均匀温度。为了更好地脱氧、脱硫,必须保证熔渣有足够高的碱度,冶炼本钢种碱度一般控制在2.5~4.0之间,同时要求合金化、真空前、出钢前必须保持白渣(见图2),以保证脱氧效果。

由于巨型钢锭需要多包依次合浇,所以针对各包浇注顺序,对各包化学成分、出钢温度进行分包控制,从而最大限度地降低偏析。

3.3 铸锭过程控制

铸锭环节的各项控制,直接关系到钢锭的冶金质量,所以此环节的控制对锻件质量来说至关重要。首先,对本环节中与钢水接触的耐火材料必须进行精选;其次,钢锭模、底盘、保温帽等附具必须清洁干净、烘烤良好;再次,浇注时严格执行注流保护等措施,严防外来夹杂进入钢锭模内;最后,严格控制浇注温度和浇注速度,以使真空浇注扩散良好,达到滴流脱气效果,扩散效果见图3。

图3 真空浇注钢流扩散Figure 3 The diffusion of molten steel during vacuum pouring

4 质量分析

钢锭的质量分析主要从化学成分及偏析、夹杂物、气体含量、超声检测等方面进行评价。

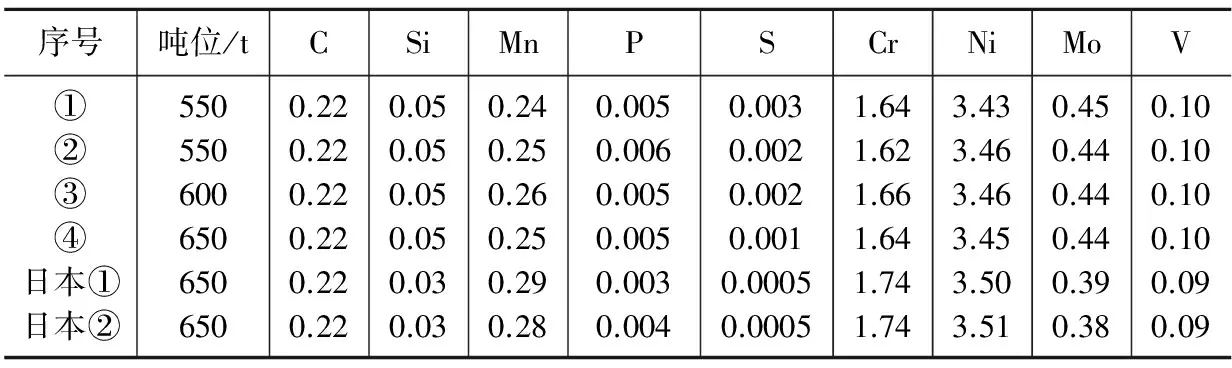

4.1 熔炼化学成分

选取4支典型钢锭熔炼化学成分与日本相关数据[2]进行对比,详见表2。从多支钢锭的化学分析结果看,可控元素含量均在一个很小的范围内波动,化学成分控制十分稳定。而Cr、Ni、Mo与日本数据相比有差异,这是由于控制要求不同,而非控制能力不足。

4.2 化学成分及夹杂物分析

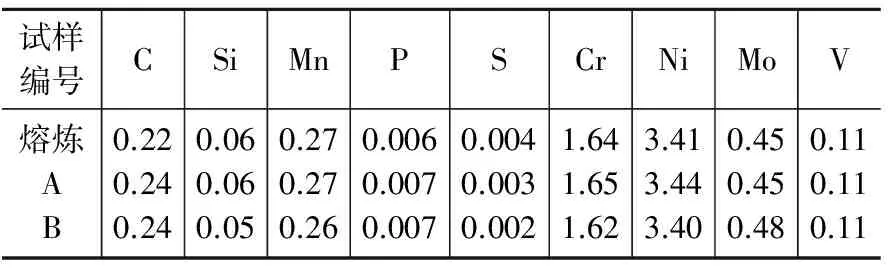

为了掌握钢锭的偏析状况,对一支550 t钢锭水冒口、对应锻件两端、对应转轴试料区进行取试,从化学成分、夹杂物、气体含量等方面进行分析与评价,并与日本相关数据[1]进行对比分析。

(1)钢锭取样位置、化学分析结果及夹杂物评级

表2 钢锭熔炼化学成分(质量分数,%)Table 2 The chemical composition of heat analysis of ingot (mass fraction, %)

图4 钢锭取样位置示意图Figure 4 The sketch of sampling location of ingot表3 钢锭水冒口端取样结果(质量分数,%)Table 3 The results of samples taken from gate and riser of ingots (mass fraction, %)

试样编号CSiMnPSCrNiMoV熔炼AB0.220.240.240.060.060.050.270.270.260.0060.0070.0070.0040.0030.0021.641.651.623.413.443.400.450.450.480.110.110.11

表4 氧含量及夹杂物评级(水口端)Table 4 The oxygen content andthe inclusion grade (gate end)

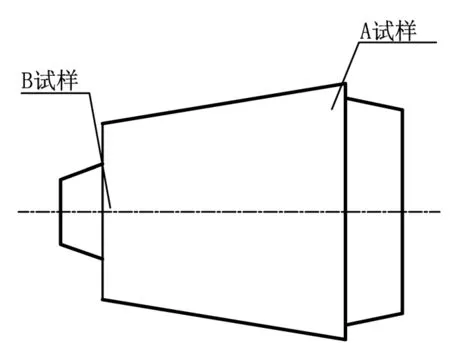

图5 半速转轴锻件两端取试示意图Figure 5 The sketch of sampling location on both ends of half speed rotation shaft forging

利用水冒口的切除料做了化学成分分析,取样位置见图4,化学分析结果见表3。夹杂物评级见表4。

(2)锻件两端头取样位置、化学分析及夹杂物

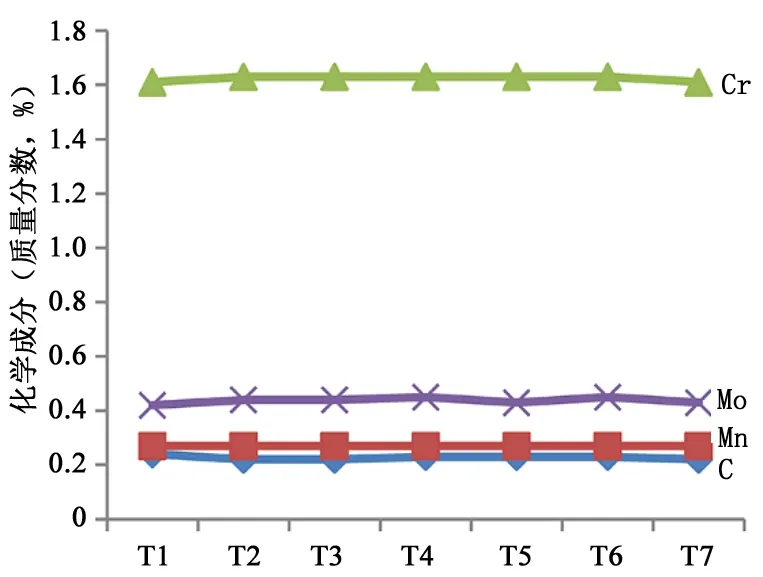

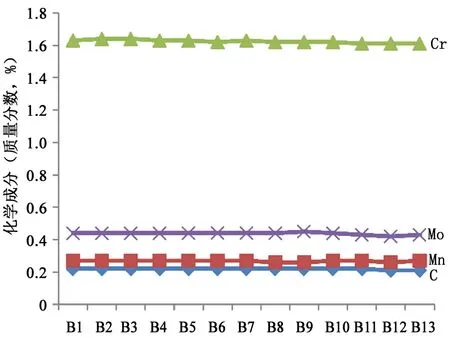

半速转轴在机械加工的过程中,在锻件两端分别取试。将转轴两端多余料锯下,试样沿横截面中心均匀分布,并对试样进行化学成分、气体、夹杂物分析。取样部位见图5,分析结果见表5。半速转轴T端、B端横截面化学成分见图6。

表5 夹杂物评级Table 5 The inclusion grade

(a)T端

(b)B端 图6 半速转轴T端、B端横截面化学成分Figure 6 The chemical composition of cross section of T end and B end of half speed rotation shaft表6 半速转子本体取样化学成分分析结果(质量分数,%)Table 6 The results of chemical composition analysis of samples taken from the proper of half speed rotor (mass fraction, %)

试料区CSiMnPSCrNiMoVO熔炼ABCDEFGHJK0.210.230.220.220.210.260.250.240.260.220.230.060.050.050.050.050.060.060.060.060.040.050.270.280.270.280.280.280.280.280.280.280.270.0060.0080.0070.0070.0070.0080.0060.0080.0060.0080.0080.0040.0020.0020.0020.0020.0030.0030.0030.0030.0020.0021.641.601.591.611.631.671.651.641.651.611.633.413.383.383.423.423.543.453.483.433.443.460.450.460.440.500.480.490.500.480.490.500.470.110.100.100.100.100.110.110.110.110.100.11---11×10-412×10-4----8×10-4-

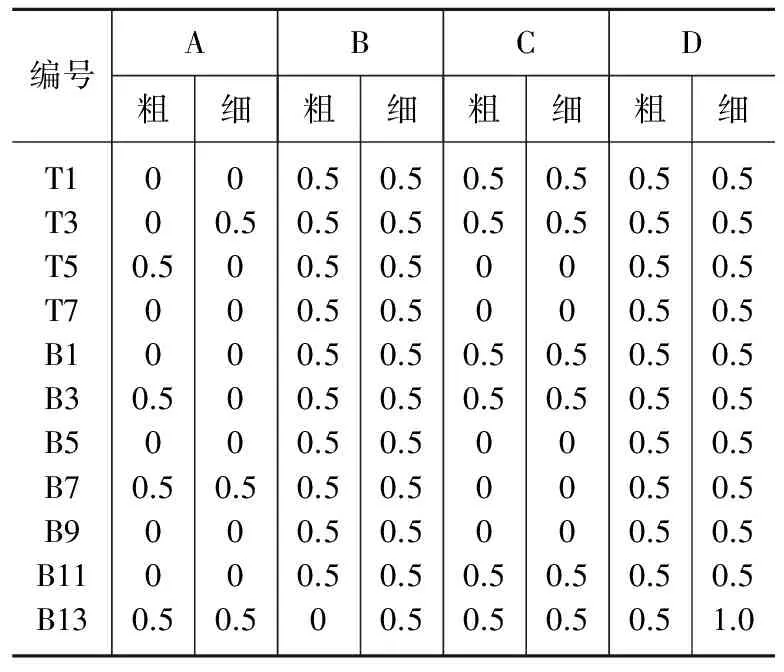

图7 半速转轴取样示意图Figure 7 The sketch of sampling location of half speed rotation shaft表7 半速转轴各部位夹杂物及晶粒度评级Table 7 The inclusion grade and the grain size grade of each location of half speed rotation shaft

取样位置ABCD粗细粗细粗细粗细晶粒度等级ABCDEFGHJKL0.500.50.500000.500.50.500.50.500000.500.50.50.50.50.50.50.50.50.50.50.50.50.50.50.50.50.50.50.50.50.50.50.50.500.5000000.500.50.500.5000000.500.50.50.50.50.50.50.50.50.50.50.50.50.50.50.50.50.50.50.50.50.50.50.5-7.06.0-6.0-6.56.07.06.06.5

(3)半速转轴上的取样位置及结果分析

结合半速转轴的取试图,在半速转轴本体及中心孔试棒上取样,取样位置见图7,分析结果见表6。

在图7所示各位置取试进行夹杂物及晶粒度评级,见表7。

无论是钢锭水冒口的化学成分,还是锻件上的化学成分,都可以看出巨型钢锭的偏析非常小[3-4],说明二重巨型钢锭的偏析控制技术应用非常成功。而且气体氧含量很低,夹杂物评级也处于较低水平,证明二重巨型钢锭的纯净度达到了国际水平。

4.4 无损检测结果

无论是用550 t、600 t还是650 t钢锭生产的半速转轴,按照相关标准逐件进行超声检测,结果都合格。

4.5 力学性能

从多支半速转轴的生产过程看,通过适当的热处理工艺进行性能热处理后,转轴的力学性能都一次合格,进一步证明巨型钢锭的冶金质量良好。

5 结束语

二重通过十多支巨型钢锭的生产,成功地掌握了550 t级以上巨型钢锭的质量控制技术。从半速转轴的局部解剖分析,结合产品的超声检测、力学性能检验等参数看,二重的巨型钢锭偏析控制技术非常成功,钢锭纯净度良好,达到了国内领先、国际先进水平。

[1] 金杨,税远强,段红玲.真空浇注过程控制技术研究[J].大型铸锻件,2013(3):17-20.

[2] Takayuki Miyata,YasushiWakeshima,etc.650t钢锭整体低压汽轮机转子锻件制造技术[C]//第十九届国际锻造师会议,2014:199.

[3] 陈海堤,王涛,罗玉立.400t级巨型钢锭偏析及夹杂物分布研究[J].大型铸锻件,2013(1):9-15.

[4] 罗玉立,鞠庆红,曾杰.燃机轮盘锻件用30Cr2Ni4MoV钢冶炼工艺研究及冶金质量评价[J].大型铸锻件,2017(2):36-37.

编辑 杜青泉

Production Process Control and Metallurgical Quality Evaluation ofHeavy Steel Ingot for Nuclear Power Half Speed Rotation Shaft

Jiang Xinliang, Wang Tao, Luo Yuli, Shui Yuanqiang, Ma Ping, Qiu Bin, Deng Qin

The production process control of smelting and ingot casting of 550 t and above heavy ingots has been mainly analyzed. The metallurgical quality of half speed rotation shaft has been evaluated in the aspect of chemical composition, inclusion, grain size etc.

nuclear power half speed rotation shaft; heavy ingot; smelting

2016—11—02

TF703

B