轨道集装箱门式起重机门架结构设计及有限元分析

马世辉,王国盛

(河南工学院 汽车工程系,河南 新乡 453003)

轨道集装箱门式起重机门架结构设计及有限元分析

马世辉,王国盛

(河南工学院 汽车工程系,河南 新乡 453003)

针对某轨道集装箱门式起重机门架结构,先用经验设计法进行设计,然后运用ANSYS软件建立参数化的力学模型,对不同工况进行强度和静刚度分析,并做相应的优化。最终设计的结构既满足强度和刚度的要求,又降低了生产成本,为门架结构的设计提供了一种可靠且有效的方法。

轨道集装箱门式起重机;有限元分析;优化设计

轨道集装箱门式起重机(RMG)是集装箱码头和铁路货场广泛应用的一种集装箱堆场作业起重设备,一般由门架、小车、起升机构、大车运行机构、电气系统、驾驶室等组成。其中门架结构的质量占整机质量的60%以上,该钢结构设计的合理性和安全可靠性决定了轨道式集装箱门式起重机的工作性能。因此,在设计前期对其进行多种载荷组合作用下的分析设计及优化是非常重要的。

门架结构的设计计算要涉及空间结构的超静定问题,手工计算非常繁琐。本文采用传统方法先设计出门架的各部分结构,再利用ANSYS软件对结构进行有限元分析,并进行优化。

1 轨道集装箱门式起重机基本参数及结构分析

以某铁路转运场的轨道集装箱门式起重机为例,其基本参数如表1。由表1可知,该起重机两侧有悬臂,为保证集装箱通过两侧门腿内空间,门架结构采用门腿上部敞开成“U”形[1]。悬臂长为跨度的1/6,可不设计马鞍[2],主梁采用偏轨箱型梁。由于门式起重机跨度大于30m,考虑温度变形影响,采用一刚一柔的支腿结构形式[3]。

2 轨道式集装箱门式起重机门架结构的有限元分析

行建模并分析,其命令流先在Excel里生成,然后逐步导入ANSYS中进行分析。

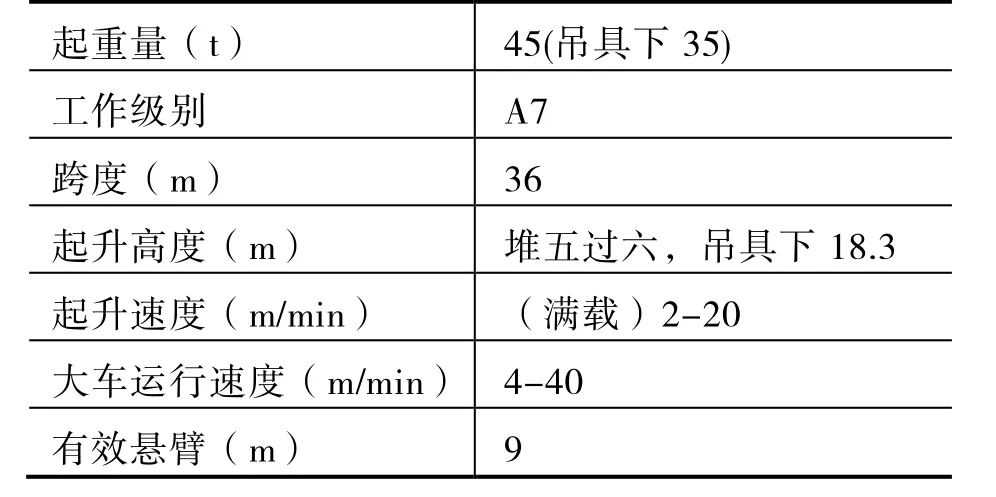

表1 轨道集装箱门式起重机基本参数

2.1 有限元模型的建立

ANSYS建立的有限元模型不是实体模型,而是力学模型,需要对门架结构做相应的简化:

(1)门架结构中的各部件既承受拉压力,也承受剪切应力和弯曲应力,采用Beam188梁单元进行模拟。

(2)主梁上的轨道、主梁和支腿的连接法兰、支腿和下横梁的连接法兰直接简化成相应的质量因素,不再建模。

(3)由于分析后还需优化,需要对一些设计变量设置成参数。包括主梁高度H,主梁宽度B,主梁上盖板厚度T1, 主梁下盖板厚度T2。支腿宽度与主梁宽度等宽,不再单独设置。

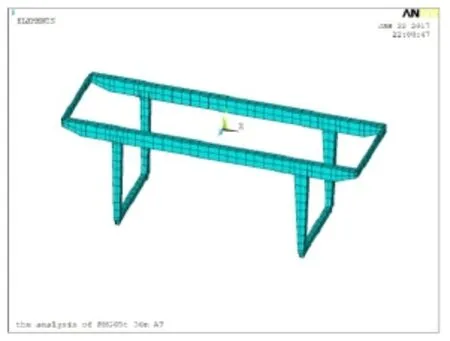

建成后的模型如图1所示。

为方便修改及优化设计,采用命令流的方式进

图1 门架结构的有限元模型

2.2 载荷分析

作用在起重机上的载荷分为常规载荷、偶然载荷、特殊载荷及其他载荷。常规载荷是指起重机正常工作时经常发生的载荷。偶然载荷是指在起重机正常工作时不经常发生而只是偶然出现的载荷。特殊载荷是起重机非正常工作时或不工作时的特殊情况下才发生的载荷[4]。

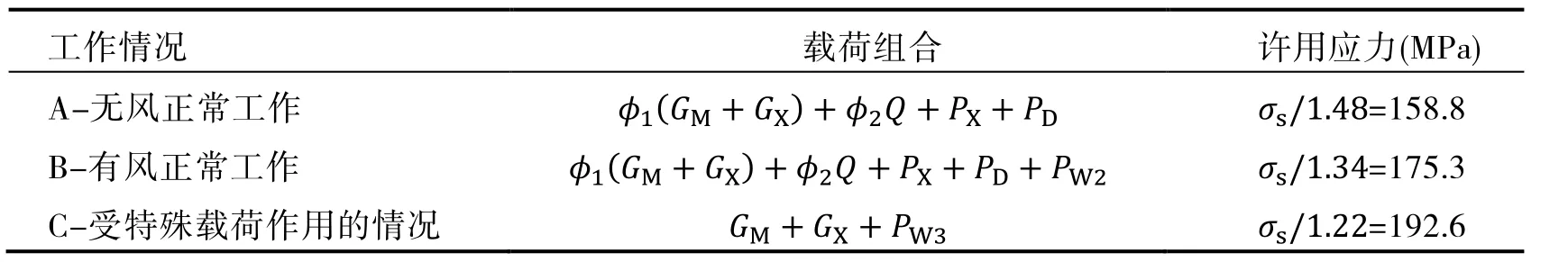

2.3 工况及载荷组合

起重机的工作情况不同,所受的载荷也不一样,一般考虑三种不同的工作情况:无风正常工作情况(载荷组合A);有风正常工作情况(载荷组合B);受特殊载荷作用的工作情况(非工作状态最大风载荷,载荷组合C)[1]。根据客户要求,工作状态风载荷最大不超过20m/s,非工作状态风载荷最大不超过55m/s,其A、B、C三种载荷组合具体如表2。

表2 起重机载荷组合

表中,Q为额定起重量,GM为门架自重,GX为小车自重,PX为小车运行惯性力,PD为大车运行惯性力,PW2为工作状态风载荷,PW3为非工作状态风载荷,ф1为起升冲击系数,ф2为起升载荷动载系数,os为钢板的屈服点(钢板采用Q235-B),取os=235MPa。

2.4 约束及加载载荷

门架模型添加约束,是对下横梁的两端节点进行约束,刚腿下端的节点需约束X、Y、Z三个方向的位移自由度和垂直于地面方向的旋转自由度,柔腿下端的节点需约束Y、Z两个方向的位移自由度和垂直于地面方向的旋转自由度。

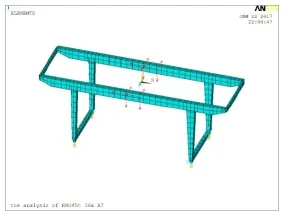

加载载荷时,将起重小车的载荷(包括小车运行惯性力)集中作用于主梁的相应位置。风载荷以均匀的载荷力加到相应的节点处。图2为小车位于跨中,无风正常工作时的约束及载荷施加图。

2.5 分析结果

(1)强度分析

图2 无风正常工作且小车位于跨中时载荷施加图

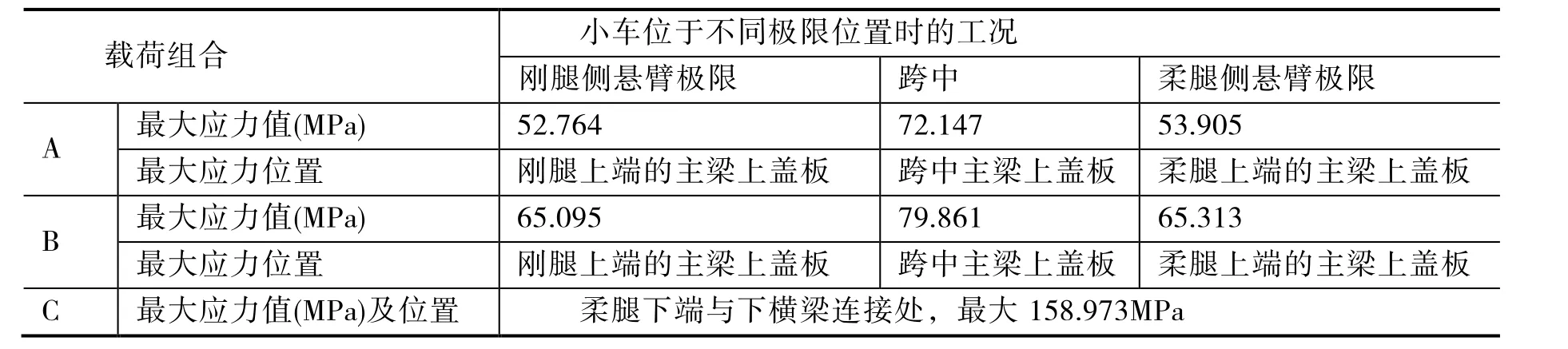

分别按载荷组合A、载荷组合B的小车位于三种不同极限位置(包括小车在跨中时、在刚腿侧悬臂极限位置处、在柔腿侧悬臂极限位置处),载荷组合C(非工作状态)的小车位于小车锚定位置(刚腿上方)处的七种工况进行强度分析。分析结果如表3。

表3 门架在各种载荷组合下的强度分析结果

根据表3,可以看出载荷组合C且小车位于小车锚定位置的最大应力较大,接近许用应力。载荷组合A和载荷组合B的六种工况,最大应力值不大。

(2)静刚度分析

主梁静刚度分析:小车位于跨中或悬臂左右极限位置,不考虑门架重力,仅考虑小车自重载荷和额定起重载荷时主梁跨中或悬臂左右极限位置的最大下挠值f。根据《起重机设计规范》GB/T 3811-2008要求,跨中许用静刚度为:悬臂许用静刚度为:式中,L为跨度,S为有效悬臂长度。分析结果为:小车位于跨中时,主梁下挠值为23.006mm36mm;小车位于刚腿悬臂处时,最大下挠为:13.171mm;位于柔腿悬臂处时,最大下挠为:13.297mm。均小于[f悬]=20mm。

根据强度和刚度分析结果,其正常工作时(载荷组合A和载荷组合B的六种工况)最大应力值远小于许用值,静刚度值也小于许用静刚度。而在最大非工作风载荷作用时(载荷组合C且小车位于小车锚定位置),其柔腿下端的应力接近许用值。主梁静刚度主要与主梁截面的惯性矩大小有关,传统的方法是通过降低主梁高度和减小主梁上、下盖板的厚度来减小主梁截面的惯性矩。而载荷组合C主要载荷为非工作状态风载荷和重力,当降低主梁高度和减轻重量都能使载荷组合C的载荷值减小,从而降低其最大应力值。因此按照小车位于跨中时计算主梁静刚度的工况对主梁进行优化。

2.6 结构优化

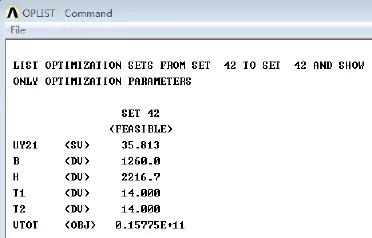

金属结构优化目标是结构重量最轻,其设计变量为主梁高度H,主梁宽度B,主梁上盖板厚度T1,主梁下盖板厚度T2,状态变量为小车位于跨中时跨中的静刚度小于许用值36mm,目标函数为门架金属结构的总体积。各参数及目标函数的初始值见图3。

图3 各参数及目标函数的初始值

ANSYS软件提供的优化方法主要有零阶方法、一阶方法和用户提供的优化方法[5]。由于门机结构设计的精度要求不高,可以采用零阶方法。采用等步长搜索的循环控制方式进行优化。

优化后,最佳参数如图4。

图4 优化后最佳参数列表

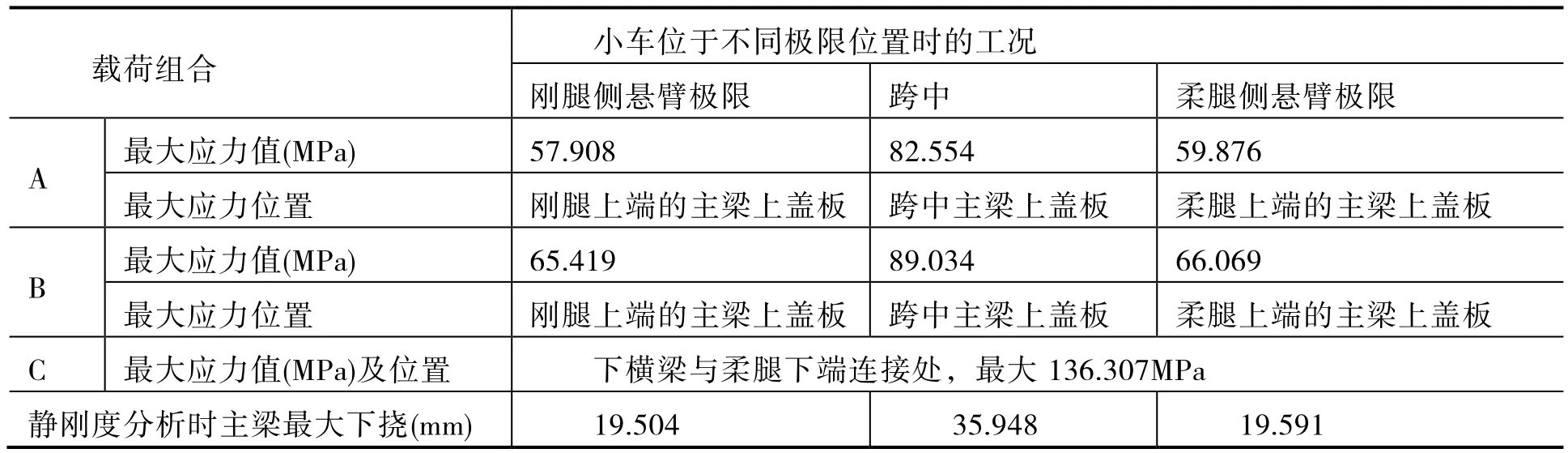

实际生产时,主梁高度一般为50mm的倍数,上、下盖板的厚度为现有钢板厚度。根据图6中的数值,取H=2200mm,B=1260mm,T1=T2=14mm。此时门架结构在各种极限工况下的强度和静刚度如表4。

表4 门架在各种工况下的强度和静刚度分析结果

由表4可知,优化后门架在各种工况下的强度和静刚度分析结果均符合要求,其中静刚度值接近许用值。经优化后,门架总重量减少约9.2t,约为门架总重量的5%。

3 结语

利用ANSYS 的优化设计功能对门架结构进行优化分析的方法是可行且有效的,其方法简单,是有限元和优化分析的有机结合,对结构复杂的门架结构的设计具有较好的实用价值。但不同的门架结构其设计变量和状态变量是不同的,需要根据具体情况进行具体设置。

(责任编辑 吕春红)

[1] 张质文,王金诺,等.起重机设计手册[M].北京:中国铁道出版社,2013.

[2] 丁敏,张德文.大跨距轨道式集装箱门式起重机结构计算分析[J].港口装卸,2009(3),8-11.

[3] 徐格宁.机械装备金属结构设计[M].北京:机械工业出版社,2009.

[4] GB/T 3811-2008,起重机设计规范[S].

[5] 张朝晖.ANSYS 11.0结构分析工程应用实例解析[M].北京:机械工业出版社,2008.

The Design and Analysis of the RMG

MA Shi-hui,et al

(Department of Automobile, Henan Institute of Technology, Xinxiang 453003, China)

Firstly, Use experience method to design of the RMG structure. Then, Using ANSYS software to establish the parameterized mechanical model, Analyze the Strength and static stiffness on the different working conditions, And make the optimization. The structure of the final design both meet the requirements of strength and stiffness, And reduce the production cost. For the design of the RMG structure provides a reliable and effective method.

RMG; the finite element analysis; optim ization

TH 213.5

A

1008–2093(2017)02–0013–04

2017-01-16

马世辉(1983―),男,河南新乡人,工程师,硕士,主要从事起重机结构研究。