面向异丁烷脱氢介孔γ-Al2O3基催化剂的合成及其高催化性能

刘越洋 郑小琴 杨建华 Waseem Raza 鲁金明 殷德宏 张 艳

面向异丁烷脱氢介孔γ-Al2O3基催化剂的合成及其高催化性能

刘越洋 郑小琴 杨建华*Waseem Raza 鲁金明 殷德宏 张 艳

(大连理工大学精细化工国家重点实验室,吸附与无机膜研究所,大连 116012)

采用溶剂蒸发自组装法调控载体形貌及孔道结构,成功制备了有序介孔氧化铝载体。以铬氧物种为活性组分,碱金属钾为助剂,采用浸渍法制备负载型催化剂,用于异丁烷催化脱氢反应,研究了反应温度、原料流速、催化剂粒径等因素对催化性能的影响。采用X射线粉末衍射、透射电子显微镜、N2物理吸附、氢气程序升温还原及热重等表征方法探讨了载体形貌、孔道结构与催化性能的构效关系,结果表明,低温下有利于控制异丙醇铝的水解和缩合及介孔γ-Al2O3的研制。与常规的γ-Al2O3相比,所制备的介孔γ-Al2O3的有更大的比表面积和良好的有序性,在600℃、101.325kPa、GHSV=1 000 h-1的条件下,10%(w/w)Cr2O3/γ-Al2O3催化剂性能最佳,异丁烷的转化率达63.1%,异丁烯的选择性达到85.5%。与传统的催化剂相比,介孔Cr2O3/γ-Al2O3催化剂具有大的比表面积,高度分散的活性组分,优良的催化性能和良好的抗积碳能力。

异丁烷脱氢;异丁烯;氧化铝;催化剂;Cr2O3/γ-Al2O3

近年来,随着工业聚合物的发展,低碳烯烃的需求逐年增加[1-4]。异丁烯是一种重要的基础有机化工原料,作为小分子烯烃可以合成许多高附加值的化工产品,如甲基叔丁基醚MTBE、叔丁醇、丁基橡胶、聚异丁烯、1,4-丁二醇及有机玻璃等[2,5]。因此,为了解决异丁烷资源浪费,异丁烯资源不足的现实问题以及C-H键活化、控制脱氢的学术难题,进行异丁烷催化脱氢制取异丁烯的研究具有重要的学术研究价值与社会经济效益[6]。异丁烷催化脱氢的过程是一个热力学上强吸热且分子数增加的反应,所以通常是在相对较高的温度和较低的压力下来获得较高的异丁烯收率,但是在高温反应条件下,异构化、氢裂解以及过度脱氢生成积碳等副反应明显加剧,从而导致催化剂活性及稳定性迅速下降,最终催化剂失活[4,7-9]。

异丁烷催化脱氢制取异丁烯催化剂主要为过渡金属氧化物 Cr[4-6,12-14]催化剂与贵金属Pt[1,2,10-11]催化剂,Pt基催化剂稳定性好,但是投资成本较高。Cr基催化剂在保证催化剂活性同时大大降低成本,近年来已经用于工业化大规模生产。对于一个催化反应,反应活性中心及反应机理至关重要。Cr基催化剂直接催化异丁烷脱氢制取异丁烯,不同Cr负载含量催化剂表面会出现不同物种形态,已经证实存在Cr6+、Cr+5、Cr3+、Cr2+物种形态。Cavani等研究表明随着氧化铬负载量的增加,催化剂表面出现固定的Cr6+、分散的Cr3+、分散的Cr6+,当负载量高于11%(w/ w,下同)时,出现没有催化活性的α-Cr2O3,且随着负载量增加,Cr3+与Cr6+相对浓度增加,在还原气氛中Cr6+均被还原为Cr3+[15-16]。因此,适当的铬含量与结构的关系是研究Cr基催化剂的重点,可以从探测到的高价态氧化铬了解其催化性能。载体是催化剂的重要组成部分[20-24],它对活性组分起分散、稳定化、支撑、助催化等作用,此外载体与活性组分的相互作用也是影响催化剂性能的重要因素。活性氧化铝具有良好的热稳定性、机械强度、比表面积大、可担载活性组分的分散度大等优点,已经广泛用于工业催化剂或载体[25-26]。Xu等利用溶剂蒸发自组装过程一步法制备介孔Cr2O3/Al2O3催化剂,考察了不同助剂与其他组分的添加下的催化性能[27]。

目前文献报道的制备Cr2O3/γ-Al2O3催化剂采用的方法包括水热晶化法[5,27-29]、溶胶-凝胶法、溶剂蒸发自组装法[4,33],这些方法可以调控载体形貌及孔道结构,成功制备了有序介孔氧化铝载体。本文通过溶剂蒸发自组装法进行异丁烷直接脱氢制取异丁烯高效稳定负载型催化剂的设计、制备[34-35]。具有大孔或者是多级孔道结构的催化剂载体可以减缓积碳,减少孔堵塞,且对反应物分子产物的扩散有利。不同于以往科学研究工作者提高催化剂稳定性能防止积碳问题的两方面经验:助剂的添加、其他反应气体组分添加,本文着重考察了载体形貌、载体孔道以及介孔孔道对催化性能的影响。得到的样品在固定床600℃、101.325 kPa、GHSV=1 000 h-1下进行异丁烷脱氢反应。

1 实验部分

1.1 载体的制备

有序介孔 γ-Al2O3溶剂蒸发自组装法参照文献[3,24-25]在低温条件下进行。在典型的合成过程中,将2.0 g P123(M r=5 800,分析纯,Aldrich)溶解于 20.0 mL无水乙醇(≥99.7%,分析纯,天津市科密欧化学试剂有限公司),然后加入异丙醇铝(wAl2O3≥24.7%,化学纯,国药集团化学试剂有限公司)在30℃(低温条件为0℃)搅拌2 h,在3.2 mL浓硝酸 (65.0%~68.0%,分析纯,天津市凯信化学工业有限公司)的酸性催化条件下,异丙醇铝发生水解缩聚反应,形成活性氧化铝的前驱体,静置陈化后转移至60℃烘箱中进行溶剂蒸发自组装(48 h),得到呈蜂窝状微黄色固体,在空气氛马弗炉中焙烧去除模板剂等有机物质及杂质,室温升温至400℃(1℃·min-1)保持4 h,继续升温至800℃(10℃·min-1)保持1 h,得到呈白色的粉末状物质。得到的样品分别记为meso-γ-Al2O3-1(0℃下搅拌)和meso-γ-Al2O3-2(30℃下搅拌),另外工业氧化铝记为γ-Al2O3。

1.2 介孔Cr2O3/γ-Al2O3催化剂的合成

所制得的meso-γ-Al2O3-1载体加入含有硝酸铬(≥99.0%,分析纯,国药集团化学试剂有限公司)和氢氧化钾(≥85.0%,分析纯,天津市科密欧化学试剂有限公司)的溶液中5 h,常温下浸渍,待饱和后停止搅拌,静置陈化过夜,调节溶液温度60℃,进行乙醇溶液蒸发直至出现绿色粉末状物质,置于120℃烘箱干燥过夜,在空气氛马弗炉600℃焙烧6 h,得到负载型Cr基催化剂。助剂负载量为1.5% (w/w,下同),根据Cr2O3不同负载量,制备催化剂记为x Cr2O3-K2O/meso-γ-Al2O3-1(x为质量百分数)。

1.3 催化剂的表征

粉末X射线衍射(XRD):D/mas-2400型X射线粉末衍射仪,Cu Kα射线 (λ=0.154 nm),电压为40 kV,电流为100 mA,广角XRD扫描角度范围为2θ= 10°~80°,小角XRD扫描角度范围为2θ=0.5°~5°;N2物理吸附-脱附:ASAP2020和Tristar 3000物理吸附仪;扫描电子显微镜(SEM):NOVANANOSEM,加速电压为15~30 kV;透射电子显微镜(TEM):Philips TecnaiG2-20,加速电压为200 kV;红外光谱:傅里叶变换红外(FT-IR)EQUINOX55型红外光谱仪;吡啶吸附红外光谱(Py-IR):EQUINOX55型红外光谱仪;氨气程序升温脱附 (NH3-TPD):ChemBET 3000 Pulsar TPR/TPD化学吸附仪;氢气程序升温还原(H2-TPR):ChemBET 3000 Pulsar TPR/TPD化学吸附仪;热重分析(TG/DTG):Mettler-Toledo TGA/SDTA851e和Perkin-Elmer TG 1700型热重分析仪。

1.4 催化剂的评价

异丁烷直接催化脱氢制取异丁烯反应是在连续流动微型反应装置上进行,在常压下,氮气氛中升温至600℃,升温完成,切换至原料反应气异丁烷,反应终产物直接进入气相色谱GC7900,采用装有Plot-Al2O3毛细管柱的氢火焰检测器FID进行在线分析,气相色谱GC7900检测条件为:进样口温度180℃,柱箱温度80℃,氢火焰检测器温度200℃,柱温程序80℃保持10 min。通过检测各低碳烃类物质,异丁烷的转化率与产物的选择性是通过碳原子数循环法计算,没有考虑少量催化剂积碳量。异丁烷直接催化脱氢制取异丁烯反应中主要的催化反应产物为 i-C4H8、H2,含有少量的副反应产物CH4、C2H6、C2H4、C3H8、C3H6及部分未反应的i-C4H10。反应后,新鲜催化剂积碳变黑。催化剂再生实验是在650℃下空气氛中进行烧炭2 h,然后冷却至室温,进行下次循环反应。

2 结果与讨论

2.1 催化剂的物相

制备样品 meso-γ-Al2O3-1、meso-γ-Al2O3-2与 γ-Al2O3粉末XRD衍射图如图1所示,A、B分别为3种材料的小角、广角XRD衍射图。从图1A可见,水解温度为 0℃的样品 meso-γ-Al2O3-1在约 0.7°和1.4°附近有明显的衍射峰,分别归属为(100)、(110)晶面,证实有序介孔孔道的形成,该介孔γ-Al2O3在800℃高温下焙烧处理得到,证明该介孔结构热稳定性良好;然而室温条件下制备meso-γ-Al2O3-2以及直接购买的商品级γ-Al2O3,小角度XRD衍射图中未出现特征峰。从图1B可见明显的特征峰,未有杂峰出现,对照卡片可以确定制备了较为纯净的γ-Al2O3(PDF No.10-0425),立方晶相,晶胞参数a=b=c= 0.79 nm,空间群为Fd3m,在37.59°、39.47°、45.84°、67.00°附近出现特征衍射峰,分别归属为γ-Al2O3的(311)、(222)、(400)、(440)晶面,特征衍射峰强度较弱,则介孔γ-Al2O3孔道壁骨架结晶度较差,结合小角XRD衍射图与广角XRD衍射图,可以得到结论,通过低温控制异丙醇铝水解缩合速率成功制备有序孔道介孔γ-Al2O3。

图1 载体γ-Al2O3的小角度(A)和广角度(B)XRD图Fig.1 Small-angle and wide-angle XRD patterns of the carriers

图2为不同活性组分含量的介孔x Cr2O3-K2O/ meso-γ-Al2O3-1(x=1%~15%)催化剂的XRD衍射图。不同活性组分负载量催化剂XRD图中未出现K2O的特征衍射峰,说明助剂K2O负载量为1.5%时,K2O均匀分散在Cr基催化剂上;活性组分Cr负载量小于10%时,图中除了γ-Al2O3特征衍射峰,未出现Cr2O3的特征衍射峰,说明活性组分Cr均匀分散在介孔meso-γ-Al2O3-1载体上;活性组分Cr负载量为15%时,在24.36°、33.44°、36.1°、41.46°、50.16°、58.84°出现α-Cr2O3(PDF No.84-1616)特征衍射峰,说明表面Cr物种分散性变差,生成几乎没有催化活性的α-Cr2O3。

图2 催化剂x Cr2O3-K2O/meso-γ-Al2O3-1的XRD图Fig.2 Wide-angle XRD patterns of x Cr2O3-K2O/meso-γ-Al2O3-1

2.2 N2吸附分析

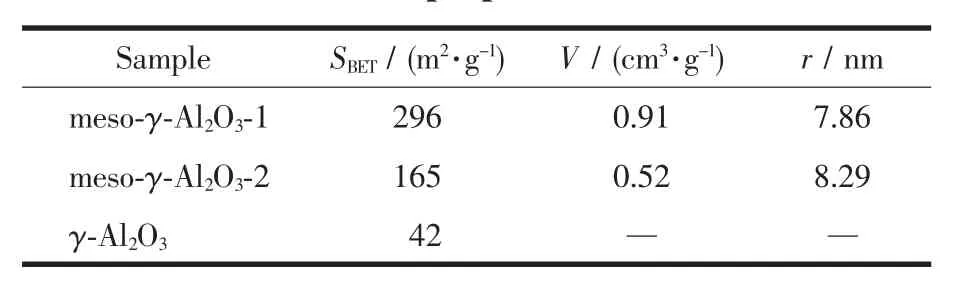

meso-γ-Al2O3-1、meso-γ-Al2O3-2进行N2物理吸附-脱附测试其孔道结构,N2物理吸附-脱附等温线如图3所示,在N2物理吸附-脱附等温线图中,meso-γ-Al2O3-1及meso-γ-Al2O3-2吸附支与脱附支之间存在明显的滞回环,属于Ⅳ型。在图中高压侧吸附曲线接近水平饱和,推测没有大孔存在,吸附支与脱附支接近平行,属于H1类型的滞回环曲线,证明了管状介孔的存在,孔径分布较为集中,mesoγ-Al2O3-1具有更大的比表面积(296 m2·g-1)与孔体积(0.91 cm3·g-1)。这是由于异丙醇铝在浓硝酸催化下发生水解逐步形成活性 γ-Al2O3前驱体,模板剂P123在水中均匀分散,溶剂蒸发,P123浓度增加,形成液晶模板,γ-Al2O3前驱体通过键合作用在P123胶束周围缩合,从而形成定向良好有序介孔孔道。反应过程中,异丙醇铝水解缩聚速率控制至关重要,通过调节低温环境可以减缓异丙醇铝水解过程,使溶液反应均匀,同时低温条件下,P123分散性良好,不会产生局部胶束引起γ-Al2O3前驱体缩合反应,因此在低温环境中制备所得样品 meso-γ-Al2O3-1呈现良好有序介孔孔道。而常温制备所得样品meso-γ-Al2O3-2,其介孔孔道坍塌,孔道结构有序性较差,比表面积与孔体积相对较小,孔径分布不均匀。商业化γ-Al2O3为直接购买,没有介孔孔道的存在(表1)。

表1 载体γ-Al2O3的结构分析Table 1 Textural properties of the carriers

图3 载体γ-Al2O3N2吸附-脱附等温线Fig.3 N2 adsorption-desorption isotherms for the carriers

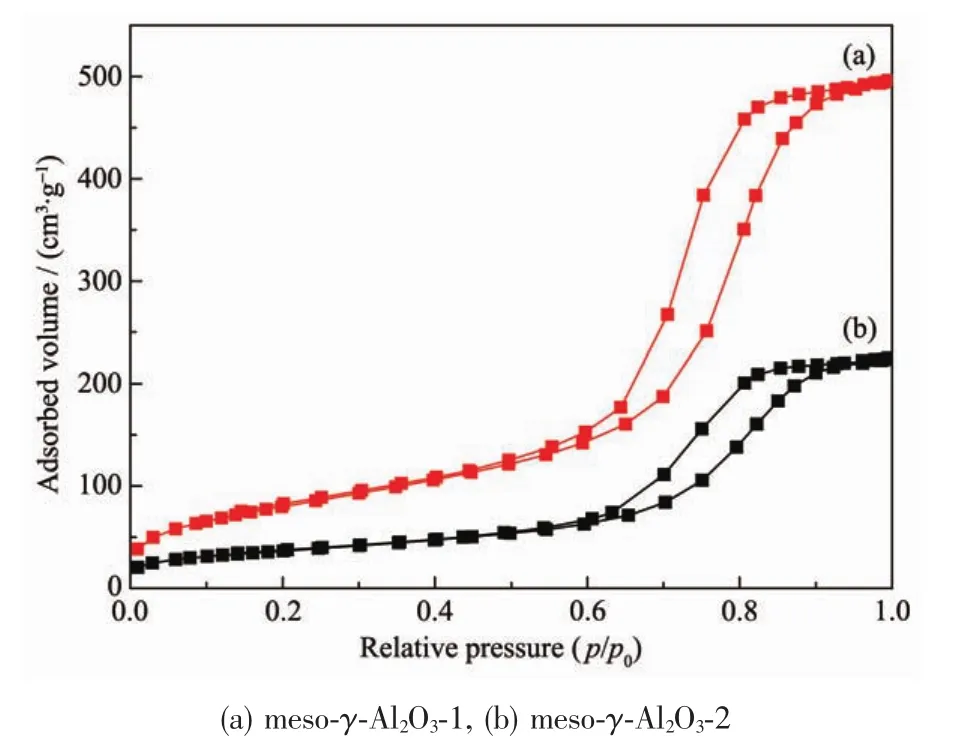

2.3 透射电镜分析

meso-γ-Al2O3-1、meso-γ-Al2O3-2的 TEM如图 4所示。在图中(a)可以清晰看到样品meso-γ-Al2O3-1沿着[110]方向上圆柱长条状均匀排列的孔道条纹,孔道尺寸大约为10 nm,与N2物理吸附-脱附等温线得到的平均孔道半径及滞回环类型基本一致,同时介孔的有序性与小角度XRD衍射特征峰吻合;图中(b)可以看到样品meso-γ-Al2O3-2不规则的蠕虫状孔道,说明存在无序状介孔,这与meso-γ-Al2O3-2小角度XRD衍射图中未出现特征峰以及N2物理吸附-脱附等温线中有滞回环表征结果相一致。进一步说明异丙醇铝水解缩聚速率是有序介孔孔道形成的关键因素,γ-Al2O3前驱体沿着模板剂P123胶束无序排列,导致了孔道呈现无序的蠕虫状。介孔10%Cr2O3-K2O/meso-γ-Al2O3-1催化剂与常规10% Cr2O3-K2O/γ-Al2O3催化剂进行能量色散X射线光谱表征,观察催化剂Cr分散性,谱图如图5所示。图中红色为Cr元素,采用商业γ-Al2O3作为载体Cr基催化剂,(b)图中可以明显看到Cr分散性较差,局部出现集聚;采用介孔meso-γ-Al2O3-1作为载体制备相同活性组分Cr含量催化剂,活性组分Cr均匀分散。分析原因为介孔孔道结构的引入,提高了比表面积、孔体积,促进活性组分高度分散。

图4 载体γ-Al2O3的TEM图Fig.4 TEM images of the carriers

图5 催化剂的EDX图Fig.5 EDX images of the catalysts

2.4 催化剂H2-TPR还原分析

考察催化剂活性组分与载体之间相互作用以及催化剂表面可还原性,选择3个代表性样品5% Cr2O3-K2O/meso-γ-Al2O3-1、10%Cr2O3-K2O/meso-γ-Al2O3-1、15%Cr2O3-K2O/meso-γ-Al2O3-1进行了H2-TPR,结果如图6所示。从图中可以观察到,3个样品有2个相似的氢气还原峰,分别在450~500℃与520~620℃位置,这2个峰均可归属为Cr6+还原所消耗的氢气峰,推测应归属为不同配位环境的Cr6+。在低温度区域氢气峰可能是表面的Cr6+发生还原,一方面,表面的Cr6+配位不饱和,易于被氢气还原;另一方面,表面更容易与氢气流相接触,所以在低温被氢气还原。高温度区域氢气峰可能为孔道内的Cr6+发生还原,孔道内的Cr6+与介孔骨架结合力较强,所以需要在较高温度被氢气还原。氢气还原峰面积随着Cr负载量的增加呈现上升趋势,此外,从图中可以发现,10%Cr2O3-K2O/meso-γ-Al2O3-1样品的两峰较其他样品更为接近,峰面积相当且都有向高温方向偏移的趋势,相关研究表明,氢气还原出峰温度越高则表明Cr物种与催化剂载体具有较强的相互作用,结合力更强,在一定程度上可以推测活性组分的分散性更好。

图6 催化剂x Cr2O3-K2O/meso-γ-Al2O3-1的H2-TPR图Fig.6 H2-TPR plot of the catalyst x Cr2O3-K2O/meso-γ-Al2O3-1

2.5 异丁烷催化脱氢的催化性能

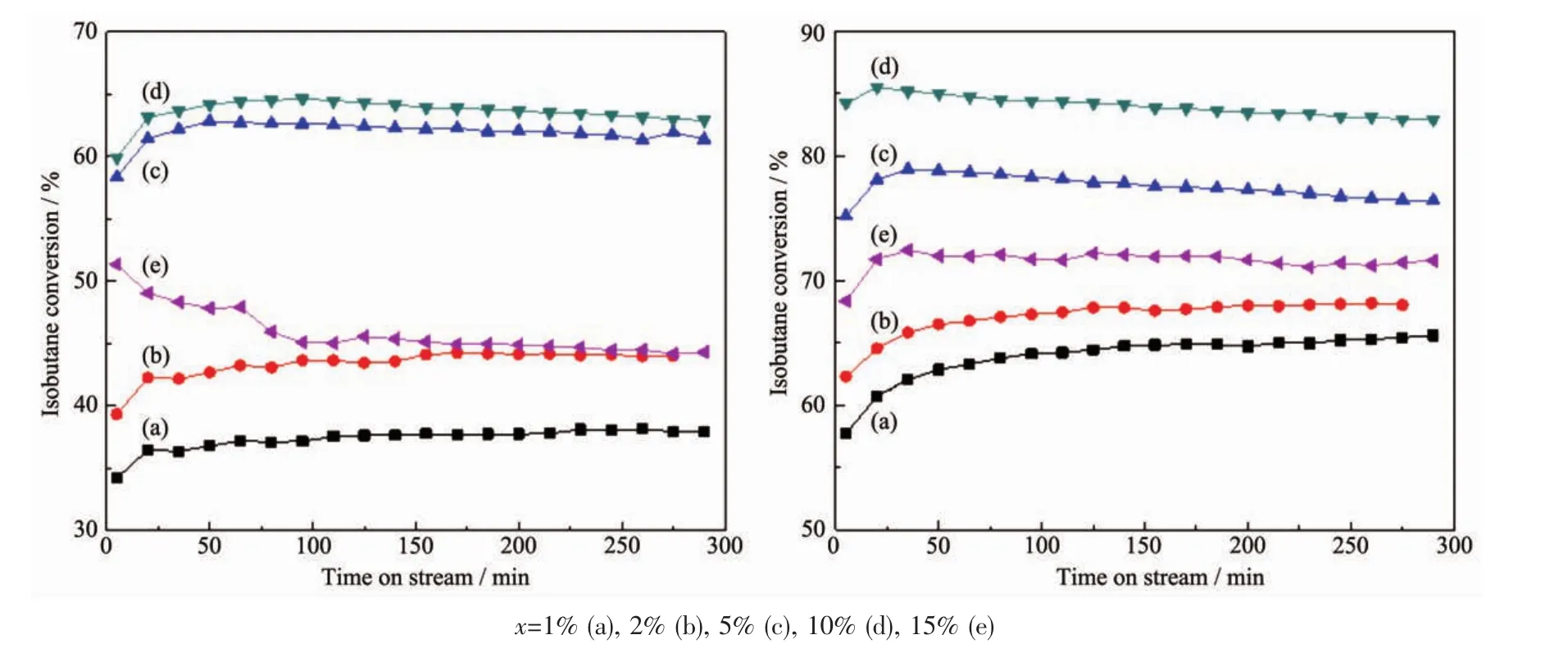

将制备的介孔x Cr2O3-K2O/meso-γ-Al2O3-1催化剂用于异丁烷直接催化脱氢反应,不同Cr负载量催化剂催化反应性能如图7所示。从图中可以明显看到,Cr负载量为1%~10%时,随着活性组分Cr负载量的增加,异丁烷的转化率和选择性都呈明显增高趋势;Cr负载量为15%时,异丁烷转化率与异丁烯选择性都迅速下降,结合XRD图可知,该催化剂中活性组分Cr物种在meso-γ-Al2O3-1载体表面没有均匀分散,而是生成对于异丁烷催化脱氢反应几乎没有活性的α-Cr2O3覆盖在催化剂表面,造成活性位缺失。

图7 催化剂x Cr2O3-K2O/meso-γ-Al2O3-1的催化性能Fig.7 Isobutane dehydrogenation over x Cr2O3-K2O/meso-γ-Al2O3-1 catalyst

为了说明载体γ-Al2O3介孔孔道结构对催化性能的影响,将常规γ-Al2O3与实验制得的meso-γ-Al2O3-1、meso-γ-Al2O3-2分别作为载体,制备相同Cr负载量的催化剂10%Cr2O3-K2O/γ-Al2O3、10%Cr2O3-K2O/meso-γ-Al2O3-1和 10%Cr2O3-K2O/meso-γ-Al2O3-2,用于异丁烷催化脱氢反应,催化性能如图8所示。图中可以看到,常规催化剂10%Cr2O3-K2O/γ-Al2O3初始反应活性良好,说明常规催化剂表面存在丰富的活性位点,但是反应前100 min,异丁烷转化率由80.3%迅速下降至57.9%,之后下降速度稍有减慢,反应500 min时,异丁烷转化率为46.5%,异丁烯选择性由52.4%迅速上升至68.9%,之后上升速度减慢,反应结束时异丁烯选择性为71.7%,有稳定趋势。分析原因可能为:常规γ-Al2O3表面酸性分布不均,中等强度酸性位较多,在反应初期大量吸附异丁烷发生催化转化,但是酸度较强不利异丁烯选择性生成,选择性较低;随着反应进行,催化剂中等强度酸性位优先发生失活,被积碳物种覆盖,所以转化率呈下降趋势而选择性呈上升趋势。

图8 不同载体的Cr2O3/Al2O3催化剂异丁烷催化脱氢性能Fig.8 Catalytic performance for dehydrogenation of isobutene over Cr2O3/Al2O3catalyst with various carriers

相比而言,介孔10%Cr2O3-K2O/meso-γ-Al2O3-1催化剂催化脱氢反应,反应初期,异丁烷转化率高达63.1%,异丁烯选择性达85.5%。异丁烷转化率与异丁烯选择性曲线则较为平缓稳定,将介孔10% Cr2O3-K2O/meso-γ-Al2O3-1单程反应700 min,异丁烷转化率仍然维持在54.2%,异丁烯选择性达80.8%。结合H2-TPR还原分析可知,载体引入介孔孔道不仅提高了比表面积、孔体积,而且孔道内的Cr6+与介孔骨架结合力较强,促进了活性组分高度分散,使得反应物分子更容易接触活性位点而提高转化率,而介孔孔道的引入使得焦炭前驱体更容易扩散,从而减少了积碳发生的速率,因而介孔孔道的引入对于催化剂活性和稳定性有明显的提升作用。对于10%Cr2O3-K2O/meso-γ-Al2O3-2,由于其孔道的无定形使活性组分的分散受到了一定的限制,导致其性能上不及有序介孔结构的 10%Cr2O3-K2O/meso-γ-Al2O3-1。

与传统的Cr2O3/Al2O3催化剂工艺相比,介孔Cr2O3-K2O/meso-γ-Al2O3-1催化剂在保持其活性的基础上,催化剂的反应持续时间大大增加了,从30 min提高到700 min,这是由于介孔的引入增加活性组分的分散性,促进物质的扩散传输性能,体现了其介孔体系在其反应中优势。

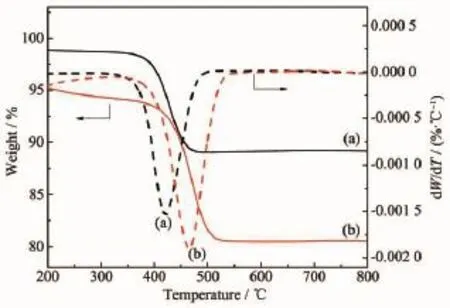

2.6 积碳催化剂的TGA结果

对反应500 min的常规10%Cr2O3-K2O/γ-Al2O3催化剂与反应700 min的介孔10%Cr2O3-K2O/mesoγ-Al2O3-1催化剂进行TG/DTG分析,结果如图9所示。发现介孔10%Cr2O3-K2O/meso-γ-Al2O3-1催化剂积碳量多于常规10%Cr2O3-K2O/γ-Al2O3催化剂。在相同反应条件下,介孔10%Cr2O3-K2O/meso-γ-Al2O3-1催化剂产生相同量积碳甚至更多积碳,说明其反应持续时间较常规催化剂更长,且反应700 min后,异丁烷转化率与异丁烯选择性仍然保持较高水平,说明介孔10%Cr2O3-K2O/meso-γ-Al2O3-1催化剂用于异丁烷直接催化脱氢反应时具有优越的稳定性,长时间催化剂寿命。另外介孔10%Cr2O3-K2O/meso-γ-Al2O3-1烧炭温度向高温方向偏移,可能原因为介孔催化剂积炭量增加,积碳物种复杂。比较2种催化结构特点,主要是孔道结构差异,均匀有序的介孔结构一方面增大外表面,增加活性组分的分散性,提供更加丰富的活性位点;另一方面,促进物质的扩散传输性能,降低传质阻力,使更多的活性中心和反应物快速地接触作用,均有利于提高催化剂吸附脱氢反应活性,表现出较高的反应活性即异丁烷转化率。同时介孔的存在增加了反应产物异丁烯扩散路径,产物分子可以顺利扩散出反应体系,脱离催化剂活性位,减少进一步深度脱氢反应,生成积碳覆盖在催化剂表面使催化活性下降,因此异丁烯选择性以及异丁烯选择性维持较长时间平稳变化。所以介孔的存在极大地增加了催化剂容碳能力,提高催化剂抗积碳能力。

图9 积碳催化剂的TG/DTG曲线Fig.9 TG and DTG curves of the coked catalysts

3 结 论

利用溶剂蒸发自组装法制备介孔γ-Al2O3,然后利用浸渍法制备不同活性组分Cr负载量催化剂,用于异丁烷直接催化脱氢反应,表现出不同的反应活性。最佳Cr负载量为10%时,反应初期,异丁烷转化率为63.1%,异丁烯选择性为85.5%。介孔10% Cr2O3-K2O/meso-γ-Al2O3-1催化剂较常规催化剂催化异丁烷脱氢,稳定性明显增加。单程反应700 min,异丁烷转化率维持在54.2%,异丁烯选择性维持在80.8%。均匀有序的介孔孔道结构可以增加催化剂比表面积,提高活性组分Cr的分散性,提供更加丰富的活性位点;还可以促进物质的扩散传输性能,降低传质阻力,有利于异丁烷迅速与反应活性中心作用活化,反应产物及时脱附,顺利扩散出反应体系,减少进一步深度脱氢反应;另外,较大的孔容增加了催化剂的容碳能力,提高催化剂的稳定性。该法成功制备了高活性、良好的抗积碳能力的介孔催化剂,有望成为新的工业化合成路线。

[1]Sattler J J H B,Ruiz-Martinez J,Santillan-Jimenez E,et al. Chem.Rev.,2014,114(20):10613-10653

[2]Sun P P,Siddiqi G,Chi M F,et al.J.Catal.,2010,274(2): 192-199

[3]Sahebdelfar S,BijaniP M,Saeedizad M.Appl.Catal.A:Gen., 2011,395(1/2):107-113

[4]Sahebdelfar S,Bijani P M,Saeedizad M,et al.Appl.Catal. A:Gen.,2010,389(1/2):155-164

[5]Cavani F,Koutyrev M,Triffiro F,et al.J.Catal.,1996,158 (1):236-250

[6]Weckhuysen B M,Schoonheydt R A.Catal.Today,1999,51 (2):223-232

[7]Ibarra J V,Royo C,Monzon A,et al.Vib.Spectrosc.,1995,9 (2):191-196

[8]Sullivan V S,Stair P C,Jackson S D.Catalysis in Application. Jackson SD,Hargreaves J S J,Lennon D.Ed.,Cambridge: Royal Society of Chemistry,2003:32-38

[9]Korhonen S T,Airaksinen S M K,Krause A I.Catal.Today, 2006,112(1):37-39

[10]Zhang Y W,Zhou Y M,Shi J J,etal.Fuel Process.Technol., 2012,96:220-227

[11]Cortright R D,Hill J M,Dumesic J A.Catal.Today,2000, 55(3):213-223

[12]Hakuli A,Kytökivi A,Krause A O I.Appl.Catal.A:Gen., 2000,190(1/2):219-232

[13]Wang S B,Murata K,Hayakawa T,et al.Appl.Catal.A: Gen.,2000,196(1):1-8

[14]Nemykina E I,Pakhomov N A,Danilevich V V,et al.Kinet. Catal.,2010,51:898-906

[15]Al-Zahrani S M,Elbashir N O,Abasaeed A E,et al.Ind. Eng.Chem.Res.,2001,40:781-784

[16]Airaksinen S M K,Krause A O I.Ind.Eng.Chem.Res., 2005,44(11):3862-3868

[17]Fang D R,Zhao J B,Liu S,et al.Mod.Res.Catal.,2015,4 (2):50-58

[18]Weckhuysen B M,Schoonheydt R A.J.Chem.Soc.Faraday Trans.,1995,91(18):3245-3253

[19]Vuurman M A,Hardcastle F D,Wachs I S.J.Mol.Catal., 1993,84:193-205

[20]Moriceau P,Grzybowska B,Barbaux Y,et al.Appl.Catal. A:Gen.,1998,168:269-277

[21]Moriceau P,Grzybowska B,Gengembre L,etal.Appl.Catal. A:Gen.,2000,199:73-82

[22]Rossi S D,Casaletto M P,Ferraris G,et al.Appl.Catal.A: Gen.,1998,167(2):257-270

[23]Zhang L,Zhao Y,Dai H X,et al.Catal.Today,2008,131(1/ 2/3/4):42-54

[24]Kilicarslan S,Dogan M,Dogu T.Ind.Eng.Chem.Res.,2013, 52(10):3674-3682

[25]Rombi E,Cutrufello M G,Solinas V,et al.Appl.Catal.A: Gen.,2003,251(2):255-266

[26]Lemonidou A A,Nalbandian L,Vasalos I A.Catal.Today, 2000,61(1/2/3/4):333-341

[27]Xu L L,Wang Z L,Song H L,et al.Catal.Commun.,2011, 169(1):29-35

[28]Elbashir N O,Al-Zahrani S M,Abasaeed A E,etal.J.Chem. Eng.Process,2003,42(10):817-823

[29]Vernikovskaya N V,Savin I G,Kashkin V N,et al.Chem. Eng.J.,2011,176:158-164

[30]Frey F E,Huppke W F.Ind.Eng.Chem.Res.,1993,25:54-59

[31]Korhonen S T,Banares M A,Fierro J L G,etal.Catal.Today, 2007,126(1/2):235-247

[32]Korhonen S T,Airaksinen S M K,Banares M A,et al.Appl. Catal.A:Gen.,2007,333(1):30-41

[33]Xu L L,Wang Z L,Song H L,et al.Catal.Commun.,2013, 35(5):76-81

[34]Yuan Q,Yin A X,Luo C,et al.J.Am.Chem.Soc.,2008, 130(11):3465-3472

[35]Morris S M,Fulvio P F,Jaroniec M,et al.J.Am.Chem. Soc.,2008,130(45):15210-15216

Synthesis and Catalytic Performance of Mesoporousγ-Al2O3Catalyst for Isobutane Dehydrogenation

LIU Yue-Yang ZHENG Xiao-Qin YANG Jian-Hua*Waseem Raza LU Jin-Ming YIN De-Hong ZHANG Yan

(State Key Laboratory of Fine Chemicals,Institute of Adsorption and Inorganic Membrane, Dalian University of Technology,Dalian,Liaoning 116012,China)

A thermal stability and ordered mesoporousγ-Al2O3was synthesized via the improved evaporation induced self-assembly strategy.As the carrier,a series mesoporous Cr2O3/γ-Al2O3catalysts with various Cr content(1%~15%(w/w))had been successfully prepared by impregnation method.The mesoporousγ-Al2O3and the catalysts were characterized by X-ray diffraction(XRD),transmission electron microscope(TEM),H2temperature programmed reduction(H2-TPR)and investigated for isobutane catalytic dehydrogenation.The results showed that low temperature process took control of isopropanol aluminum hydrolytic and condensation rate effectively. Mesoporousγ-Al2O3owns larger surface areas and pore volume and increased channel order.Under given condition (600℃,101.325 kPa,GHSV=1 000 h-1),10%Cr2O3/γ-Al2O3 catalyst had the best performance,where the conversion of isobutane reached up to 63.1%and the selectivity of isobutene reached up to 85.5%.Compared to the conventional catalyst,the mesoporous Cr2O3/γ-Al2O3catalyst possesses the advantages of larger specific surface area,highly dispersed active components,excellent catalytic property and very strong coking-resistance.

isobutane dehydrogenation;isobutene;alumina;catalyst;Cr2O3/γ-Al2O3

O643.36

A

1001-4861(2017)08-1357-08

10.11862/CJIC.2017.138

2016-09-05。收修改稿日期:2017-05-10。

*通信联系人。E-mail:yjianhua@dlut.edu.cn,Tel:+86 411 84986147,Fax:+86 411 84986147