海工混凝土延寿涂装技术

陈韬,马悦,刘凯,马化雄

(中交天津港湾工程研究院有限公司,天津港湾工程质量检测中心有限公司,天津300222)

海工混凝土延寿涂装技术

陈韬,马悦,刘凯,马化雄

(中交天津港湾工程研究院有限公司,天津港湾工程质量检测中心有限公司,天津300222)

由于海工混凝土涂层自身耐久性的限制,在使用一定年限后,往往会出现不同程度的失效或不同类型的缺陷。为确保和延续混凝土涂层的保护效果,需要结合涂层的状况和海工混凝土结构的服役需求进行涂层修复。文中以某码头延寿涂装为例,对海工混凝土延寿涂装技术进行了详细阐述,重点介绍了海工混凝土涂料发展现状、混凝土防腐涂层设计、修复用涂料选择以及涂装工艺等内容。

混凝土;涂层;修复;涂装技术;延寿

0 引言

随着海洋经济和交通运输事业的飞速发展,海工混凝土结构在我国沿海得到广泛应用。然而,由于严酷的海洋环境,处于其中的钢筋混凝土结构会受到盐渗透、中性化及冻融破坏等因素作用,严重影响其耐久性和安全性。混凝土涂层可有效阻隔盐分、空气、水等物质对混凝土结构的侵蚀,从而延长结构的使用寿命,在海工混凝土结构中应用广泛。但是,涂层也有其自身的耐久性,在使用一定年限后,往往会出现不同程度的失效或不同类型的缺陷。尤其是,2000年前后投入使用的混凝土涂层,目前基本已服役15 a以上,大多已达到或超过设计使用寿命,已经陆续进入维修期。可以预见,未来数年将迎来混凝土涂层维修的高峰,因此有必要对防腐涂层延寿涂装技术进行探讨和研究,以便保障混凝土延寿涂装的效果和质量。本文以某码头混凝土延寿涂装为例,探讨海工混凝土涂层延寿涂装的技术要点和主要施工工艺。

1 工程概况

某码头的简支梁和板结构采用环氧煤沥青涂料作为表面防腐涂层,设计厚度为300 μm,设计保护年限为10 a。混凝土涂层于2001年竣工投入使用,至今服役近16 a,已超过了涂层的设计使用寿命。码头管理部门决定通过混凝土涂层延寿涂装技术对原有混凝土涂层进行处理,以保障并延续混凝土涂层的保护效果。

在延寿涂装前,对码头两个泊位的混凝土涂层进行了抽测。结果表明:1)部分梁、板表面的防腐涂层开始龟裂或出现面漆不均匀脱落现象,个别梁表面的涂层面漆存在大面积脱落的现象;2)抽检涂层厚度平均值为212 μm,低于设计厚度值的75%;3)抽检涂层的平均附着力为2.4 MPa,仍满足设计要求值(1.5 MPa)。由检测结果可知,涂层存在局部破损、面漆脱落及厚度不足等问题。

根据行业规范JTJ 302—2006《港口水工建筑物检测与技术评估规范》[1]对混凝土结构涂层劣化评估分级及处理要求的规定,应对其进行全面修补。然而,由于涂层的附着力仍满足设计要求,基于经济、技术等方面的综合考虑,全面修补时可采用如下原则:当修补区域的原涂层附着力不满足设计要求时,应当去除原涂层后再进行涂装;当修补区域原涂层仅存在局部破损,表面无裂纹、无气泡、无严重粉化,且附着力仍满足规范要求时,则可选择予以保留。

2 海工混凝土涂料发展现状

2.1 主要性能指标

混凝土结构的防腐涂料主要以高性能、易施工、经济、节能、环保(即“5E”)[2]为发展方向。就海工混凝土结构涂料而言,目前主要关注裂缝追随性、透气性、环保性、抗氯离子渗透性、易涂装性等方面的性能指标,具体介绍如下。

裂缝追随性:裂缝是混凝土材料不可避免的,涂料良好的裂缝追随性有助于抑制混凝土开裂所导致的钢筋加速腐蚀,从而提高混凝土结构的耐久性。

透气性:混凝土基体中的水蒸气需要透过涂层散发出来,避免涂膜鼓泡、脱落和混凝土冻融破坏;但透气性太大易使外界的腐蚀性介质渗入。

环保性:随着对涂料环保性要求的增高,传统的溶剂型混凝土防腐涂料将逐渐被高固体份和无溶剂的防腐涂料所取代。

抗氯离子渗透性:有机涂层在成膜过程中会因溶剂的挥发而产生大量针孔及高分子链的微间隙,在长期的服役条件下随着涂层自身的老化,这些针孔和间隙会逐渐增大,造成涂层的抗氯离子渗透性下降,从而导致混凝土涂层的开裂和起泡。

易涂装性:海工混凝土涂料应具有湿固化性能;快速固化性能;厚涂性能。

2.2 常用海工混凝土涂料种类

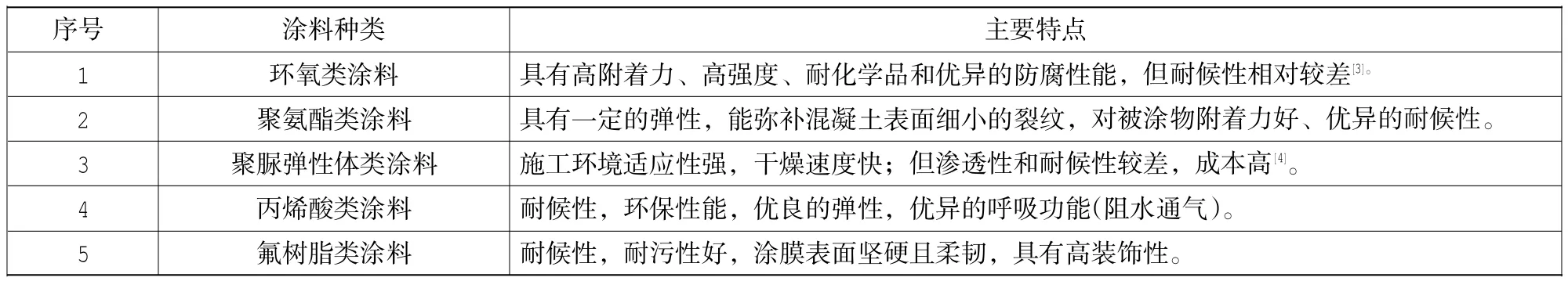

海工混凝土用的防腐涂料可分为成膜型涂料、渗透型涂料及复合型涂料几类。成膜型涂料涂刷于结构表面时,会在表面聚合形成一层防水涂膜的涂料。而渗透性涂料涂刷于结构表面时,会渗透到基层内部发生反应,使得混凝土或水泥砂浆更为密实,从而达到防水的目的。目前,渗透型涂料和复合型涂料的应用还处于起步阶段,现在海工混凝土结构防腐中应用最为广泛的涂料主要是成膜型涂料。常用成膜型混凝土涂料主要有环氧类涂料、聚氨酯类涂料、聚脲弹性体类涂料、丙烯酸类涂料、氟树脂类涂料等。表1为常用成模型涂料的主要特点。

表1 常用成模型涂料的主要特点Table 1Main features of common model coating

3 混凝土防腐涂层设计和涂装规范

在混凝土防腐涂层设计方面,欧美和日本已形成了较完整的混凝土涂料筛选程序,并建立了相应的标准规范体系[5]。我国在借鉴国外标准规范的基础上,也逐步建立了相应的标准规范体系。目前,海工混凝土防腐涂层设计和涂装常用的标准规范有现行行业规范JTJ 275—2000《海港工程混凝土结构防腐蚀技术规范》[6]、JTG/T B07-01—2006《公路工程混凝土结构防腐蚀技术规范》[7]和JT/T 695—2007《混凝土桥梁结构表面涂层防腐技术条件》[8]等。

《海港工程混凝土结构防腐蚀技术规范》[6]对海港工程混凝土结构防腐蚀涂层的性能要求及涂层体系提出了比较具体的要求。该规范规定涂层涂装范围划分为表湿区和表干区。涂层性能应满足:底层涂料应具有良好的渗透能力,表层涂料应具有耐老化性能,表湿区防腐涂料应具有湿固化、耐磨损、耐冲击和耐老化等性能,涂层与混凝土表面的黏结力不得小于1.5 MPa。该规范还规定了混凝土表面涂层施工和管理的具体内容,并简要说明了涂层管理和维修的相关规定。

《公路工程混凝土结构防腐蚀技术规范》[7]将使用环境按普通环境和湿热环境分类,防腐年限按8~10 a和15~20 a分类,规定了不同使用环境和使用年限下的涂层性能要求,但该规范并没有给出推荐的涂层配套系统。

《混凝土桥梁结构表面涂层防腐技术条件》[8]系统地介绍了混凝土桥梁结构表面防腐涂层的设计原则和施工质量控制,其它类似条件下的钢筋混凝土表面涂层防腐工程也可参考执行。该规范详细介绍了根据不同腐蚀环境、不同防腐区域,设计涂层体系的原则,并针对不同的腐蚀环境、防腐部位和保护年限,给出了推荐的涂层配套体系和干膜厚度。此外,该规范还规定了验收、管理和维修、安全、卫生和环境保护等内容。

4 修复用涂层配套体系

修复用混凝土涂料的选取应满足如下原则:1)具有良好的防护性能:裂缝追随性、抗渗性、耐老化性能及附着力等;2)具有良好的相容性:修复用涂料与混凝土原涂层具有较好的相容性;3)具有良好的施工性能:对表湿混凝土基体有良好的润湿性、渗透性和附着力,有较快的固化速度、较好的湿固化性能,并且具有一定的厚涂性能等。

在大面积混凝土涂层修复前,在混凝土构件的表干区和表湿区选择有代表性的区域进行复用涂层配套体系的小区试验。基于上述的修复用混凝土涂料的选取原则,并考虑码头混凝土构件原有涂料的性能以及码头下部的施工条件和环境,经调研和论证,最终选择3种环氧类重防腐涂料作为试验性修复工程用的涂料,具体的涂层配套体系见表2。

OMELON重防腐涂料:BE014无溶剂环氧耐潮湿涂料与新旧混凝土或有涂层的混凝土能紧紧渗透黏附,具有湿固化、干燥快、环保无毒的特点;ES301无溶剂环氧耐潮湿涂料能与基底上的湿气起反应,与基层涂层具有优异的黏附力,具有优异的抗水、气渗透性能和抗化学腐蚀性能。涂料对表面处理要求低,且可在100%潮湿表面施工,无露点限制,采用低温固化剂还可在-5℃的条件下施工,单道成膜厚,施工性能优良。

PolyArmor厚质环氧涂料:厚质功能性高分子材料,由高性能环氧基树脂作为基体,与高阻隔性无机材料杂合,并采用纳米材料增强性能而成,对水、各类离子、盐雾及二氧化碳气体等介质有极好的阻隔封闭性能,适用于高腐蚀环境下的混凝土的腐蚀防护。并且具有厚涂、湿固化性能和优异的韧性,无溶剂,对环境友好。

HF系列重防腐涂料:HF6801湿固化环氧封闭底漆具有黏度低、渗透性好、封闭性佳、附着力高、潮湿基面固化等特点;HF6811湿固化环氧厚浆漆可增加面层与封闭层的附着力,具有优异的抗渗透屏蔽性能和湿固化性能;HF6821丙烯酸脂肪族聚氨酯面漆具有优异的耐候性及保光保色性,良好的耐化学品性能以及较好的耐磨性。

涂层配套体系的选择过程如下:首先对3种涂层配套体系进行试验性工程应用,然后再从涂层在表干区、表湿区的性能,与混凝土以及原涂层底漆和面漆的结合性、经济性、施工性等方面综合评价涂层配套体系,最后优选出1种涂层配套体系作为大面积修复用涂料。

5 延寿涂装施工工艺

根据码头的结构特点和所处环境特征,混凝土涂层修复的区域主要位于码头面下部。混凝土表面状态会受到海水潮汐的浸泡作用,使表面处于潮湿状态。因此,混凝土涂装施工时应考虑在表湿状态下施工。针对原涂层的破损区域,OMELON重防腐涂料的涂装包括表面处理、底漆涂装、面漆涂装3个主要步骤;PolyArmor厚质环氧涂料包括表面处理、涂装2个主要步骤;HF系列重防腐涂料包括表面处理、底漆涂装、中间漆涂装、面漆涂装4个主要步骤。针对原涂层厚度不满足设计要求,但涂层保存相对完好的区域,在表面处理后直接涂覆2道面漆。

在涂装过程中,每个步骤均需用清水将表面海水、盐分等冲洗干净,并可采取擦拭、吹风等方式使表面快速干燥,以加快工期进度。另外,当靠近水面区域作业时,可调整涂料配比,以缩短固化时间,保证涂层在浸水时具有足够的固化程度,从而使性能满足使用要求。

5.1 表面处理

当混凝土表面覆有涂层时,应按照规范要求对涂层附着力进行检测评估,当涂层与混凝土的黏结强度小于1 MPa时,应去除表面的原有涂层直至露出混凝土基体后,再进行表面涂装。失效涂层的清除过程如下:利用汽油喷灯火焰灼烧后铲除,再用淡水冲洗干净。当涂层与混凝土间的黏结强度大于1 MPa时,可保留原涂层,然后用淡水冲洗干净后进行覆盖式涂装[6-8]。需要注意的是,在涂装前应将原涂层表面机械打毛或者使用适当的溶剂使其进行软化/活化处理,以便提高原涂层与新涂覆涂层之间的黏结强度。根据码头混凝土涂层的前期检测可知,尽管原涂层的平均厚度已达不到设计要求,但目前原涂层仅在局部出现了面漆脱落现象,且原涂层附着力仍满足设计要求。因此,基于环保、成本、资源节约等方面的考虑,选择保留原涂层;对于局部底漆已失效的区域,应当进行严格的表面处理,并涂覆完整的涂层配套体系。

表面处理的具体过程包括:使用手动或电动工具处理结构表面鼓包、突起物等,使其平滑。当存在孔隙、裂纹、凹坑等缺陷时,应进行修复,使结构表面平整、不起砂、无起壳、无裂纹、无蜂窝麻面等,并保持表面干净[9]。除去混凝土表面或原涂层上附着的海生物、粉尘、油脂等污染物或其他异物,使混凝土基体能够满足涂层涂覆的要求。

5.2 底漆涂装

在本工程中,底漆主要用于局部失效涂层的修复,涉及底漆施工的有OMELON重防腐涂料和HF系列重防腐涂料。涂层的涂覆方式可选择刷涂、辊涂或喷涂,涂覆时要均匀,不应留下明显的痕迹,防止流挂和滴沾,且不得出现漏涂或涂刷不均匀等现象。涂装过程中,还需要对底漆的湿膜厚度进行控制,以满足设计和涂料使用要求。

5.3 中间漆涂装

在本工程中,中间漆主要与底漆配套使用,涉及中间漆施工的有OMELON重防腐涂料和HF系列重防腐涂料。中间漆的涂覆方式仍可选择刷涂、辊涂或喷涂。中间漆涂覆前,待底漆表干后,用清水将表面的海水、盐分等污染物清洗干净,再进行中间漆的涂装工序。涂料涂覆时,不得出现褶皱、流挂、漏涂、涂层不均匀等现象。后道中间漆的涂装应在前道中间漆表干后方能进行,涂刷后道中间漆前,同样需要用清水将前道中间漆表面的海水及盐分清洗干净。涂装过程中,还需要按照设计要求对每道中间漆的湿膜厚度进行控制。

5.4 面漆涂装

在本工程中,3种涂层配套体系均涉及面漆施工,具体而言分为2种情况。第1种是在原涂层表面涂覆面漆;第2种是与底漆、中间漆配套使用。2种情况下,面漆的涂覆方式同样可选择刷涂、辊涂或喷涂。当在原涂层表面涂覆面漆时,应当先对原涂层进行打毛或活化处理,并用清水清除表面的海水、盐分等污染物后,再进行面漆涂装。当与底漆、中间漆配套使用时,同样应先清除污染物,然后再进行涂装。与多道中间漆类似,面漆多道涂覆时,也要先清除表面污染物后,再进行下道涂层的施工。涂装过程中,同样应该严格控制每道面漆的湿膜厚度以满足设计和使用要求。

6 结语

海工混凝土延寿涂装应在原涂层初始技术数据搜集的基础上,按照相应的标准规范对原涂层进行检测评估,然后通过分析明确其所处状态,并据此提出相应的处理方案。所选用的修复用涂料应具有良好的防护性能、相容性能和施工性能等。涂装施工时,应充分考虑海工混凝土结构的结构特征,并详细分析涂装的施工条件,然后采取有效措施确保涂装施工的效率和质量。

[1]JTJ 302—2006,港口水工建筑物检测与技术评估规范[S]. JTJ 302—2006,Technical specification for detection and assessment of harbor and marine structures[S].

[2]张连军,蓝席建,袁泉利,等.混凝土结构防腐涂装技术及发展趋势[J].宁波化工,2009(3):1-6. ZHANG Lian-jun,LAN Xi-jian,YUAN Quan-li,et al.Anticorrosive coating technology and development trend of concrete structure[J].Ningbo Chemical Industry,2009(3):1-6.

[3]康莉萍,孙丛涛,牛荻涛.海洋环境混凝土防腐涂料研究及发展趋势[J].混凝土,2013(4):52-55,60. KANG Li-ping,SUN Cong-tao,NIU Di-tao.Research and trend of development of anti-corrosion coating for concrete used in marine environment[J].Concrete,2013(4):52-55,60.

[4]杨振波,师华,黄玖梅.现代桥梁结构防腐涂装技术现状及发展趋势[J].上海涂料,2012,50(7):35-41. YANG Zhen-bo,SHI Hua,HUANG Jiu-mei.Current status and development trend of modern bridge anti-corrosive coating technology[J].Shanghai Coatings,2012,50(7):35-41.

[5]田惠文,李伟华,宗成中,等.海洋环境钢筋混凝土腐蚀机理和防腐涂料研究进展[J].涂料工业,2008(8):62-67. TIAN Hui-wen,LI Wei-hua,ZONG Cheng-zhong,et al.Corrosion mechanism and research progress of anti-corrosion coatings for reinforced concrete used inmarine environment[J].Paint&Coatings Industry,2008(8):62-67.

[6]JTJ 275—2000,海港工程混凝土结构防腐蚀技术规范[S]. JTJ 275—2000,Corrosion prevention technical specifications for concrete structures of marine harbor engineering[S].

[7]JTG/T B07-01—2006,公路工程混凝土结构防腐蚀技术规范[S]. JTG/T B07-01—2006,Specification for deterioration prevention of highway concrete structures[S].

[8]JT/T 695—2007,混凝土桥梁结构表面涂层防腐技术条件[S]. JT/T 695—2007,Specificationof anti-corrosivecoatingforconcrete bridge structure[S].

[9]田云生,晁兵,谢谦,等.大型混凝土工程表面涂装质量的检测控制[J].现代涂料与涂装,2010(11):52-54. TIAN Yun-sheng,CHAO Bing,XIE Qian,et al.The construction quality detection control of painting in large-scale steel reinforced concrete[J].Modern Paint&Finishing,2010(11):52-54.

Lifetime extension and painting technology in marine concrete

CHEN Tao,MA-Yue,LIU Kai,MA Hua-xiong

(CCCC Tianjin Port Engineering Institute Co.,Ltd.,Tianjin Port Engineering Quality Testing Center,Tianjin 300222,China)

Due to the durability of marine concrete coating,there will be different degrees of failure or different types of defects after a certain number of years.So it is necessary to repair the structures according to the damage degree of the coating and the service requirements of the marine structures in order to ensure and extend the protective effect of concrete coating. Taking a wharf lifetime extension and painting project as an example,we introduced the lifetime extension and painting technology of marine concrete in detail,and emphatically introduced the development of concrete coating,design specification of concrete anti-corrosion coating,selection basis of repair coating and prolong life painting process in marine environment.

concrete;coating;repair;painting technology;lifetime extension

U657.4;TU761.13

A

2095-7874(2017)07-0027-04

10.7640/zggwjs201707006

2017-04-07

陈韬(1982—),男,天津市人,工程师,主要从事港口腐蚀检测与防护工作。E-mail:sky_ct@tom.com