汽车内饰用低VOC含量聚丙烯复合材料的制备

闫 溥,李荣群,邵之杰,赵 东,汪 波

(合肥会通新材料有限公司,安徽省合肥市 230012)

汽车内饰用低VOC含量聚丙烯复合材料的制备

闫 溥,李荣群,邵之杰,赵 东,汪 波

(合肥会通新材料有限公司,安徽省合肥市 230012)

通过研究基体材料、除味母粒、真空度对聚丙烯复合材料挥发性有机物(VOC)含量的影响,得到了一种汽车内饰用低VOC含量聚丙烯复合材料。结果表明:与采用可控氧化降解法制备的聚丙烯相比,采用氢调法制备的聚丙烯(简称氢调法聚丙烯)与其苯类物质含量基本相当,但醛类物质含量明显更低;以氢调法聚丙烯为基础树脂,添加除味母粒LDV1040,复合材料的总VOC(TVOC)含量显著降低,力学性能略微下降,同时,辅助真空脱挥系统可以进一步降低小分子VOC含量;当LDV1040的质量分数不低于3%,真空度不低于0.08 MPa时,可以制备力学性能优良、TVOC含量为20.0 μg/g的汽车内饰用低VOC含量聚丙烯复合材料。

聚丙烯 复合材料 挥发性有机物 除味母粒

聚丙烯具有密度低、强度高、耐热和耐酸碱腐蚀性好等优点,且易成型,价格低廉,已被广泛应用于汽车内外饰材料设计中[1-3];但受催化剂、聚合工艺、氧化物残留及短链低聚物等影响,高温环境中聚丙烯不同程度地释放出有害的挥发性有机物(VOC),影响车内空气质量,威胁人体健康,使聚丙烯在汽车中的应用受限,2017年,国家将会对GB/T 27630—2011中关于甲醛、乙醛、丙烯醛、苯、甲苯、乙苯、二甲苯、苯乙烯等含量指标的推荐性标准转变成强制执行标准,强化了车内空气质量的管控,使得低气味、低VOC含量的研究成为汽车内饰行业的研究热点之一。

制备低VOC含量聚丙烯复合材料的方法在国内外有相关报道[4-6]。最常用的方法是添加无机多孔吸附剂,在挤出过程中利用无机颗粒的多孔结构来捕捉并吸附一些低分子VOC,达到降低VOC含量的目的;但吸附-解吸附是一个动态平衡过程,受温度、压力影响较大,很难高效地改善聚丙烯的VOC含量。另外,在聚丙烯共混改性过程中通过多阶真空、烘料等强化脱挥方法,在一定程度上也可改善气味和降低VOC含量;但现有方法存在稳定性差、工艺路线复杂、能耗大、成本高、效率低等缺点,不适用于共混改性工艺。本工作采用低气味聚丙烯,添加新型除味母粒LDV1040,同时辅助高真空度,通过常规工艺制备汽车内饰用低VOC含量聚丙烯复合材料,并研究了其性能。

1 实验部分

1.1 主要原料

聚丙烯:K7726,采用可控氧化降解法生产,中国石油化工股份有限公司北京燕山分公司生产;B380G,采用氢调法生产,韩国SK集团生产。滑石粉(Talc),M05SLC,芬兰孟都矿业公司生产。聚烯烃增韧剂(POE),Engage 8842,美国陶氏化学公司生产。除味母粒,LDV1040,聚丙烯为载体,合肥创新轻质材料有限公司生产。

1.2 主要设备

ZSK30型双螺杆挤出机,德国W&P公司生产。ZRZ1452型熔体流动速率仪,CMT4204型万能实验机,ZBC1400-1型冲击实验机:均为美特斯工业系统有限公司生产。7890B-5977B型气相色谱质谱联用仪,1260型高效液相色谱仪:均为美国安捷伦仪器公司生产。

1.3 试样制备

称取定量聚丙烯,Talc,POE,其质量比为66:20:14,加入不同用量的LDV1040,进行充分高速混合后,经双螺杆挤出机挤出、造粒,制备汽车内饰用聚丙烯复合材料,并注塑成标准样条。

1.4 性能测试

熔体流动速率(MFR)按ISO 1133-1:2011测试;拉伸强度按ISO 175:2010测试;弯曲模量按ISO 178:2010测试;县臂梁缺口冲击强度按ISO 180:2016测试;VOC含量按TS-BD-003—2012测试,试样尺寸为10.0 mm×10.0 mm×2.8 mm,10 L聚四氟乙烯试样袋。总VOC(TVOC)含量按TSINT-002—2012测试。

2 结果与讨论

2.1 基体材料对VOC含量的影响

汽车内饰件结构复杂,对材料的流动性要求高,可控氧化降解法和氢调法是生产高流动聚丙烯的主要方法[7-8]。K7726和B380G的基本物性相当,但控制流动性的方法有别。对原料的气、液相色谱数据进行积分计算VOC含量。从表1可以看出:与B380G相比,K7726的苯类物质含量与其基本相当,但醛类物质含量明显偏高。这是由于利用可控氧化降解法生产的聚丙烯,在分子链降解的过程中不可避免会产生醇、醛、酮等VOC,造成VOC含量升高,而氢调法采用氢气作为相对分子质量调节剂,仅是在聚合过程中调节氢气用量,使聚丙烯分子链失去活性来终止分子链增长,不会产生小分子化合物,故选择氢调法制备的聚丙烯作为基体材料是降低VOC含量的方法之一。

表1 基体材料中VOC数据Tab.1 VOC in PP µg/m3

2.2 LDV1040用量对VOC含量及综合性能影响

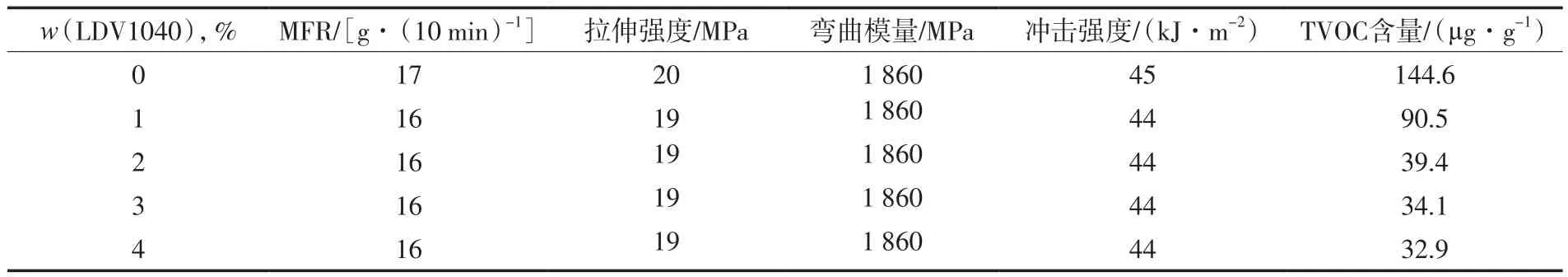

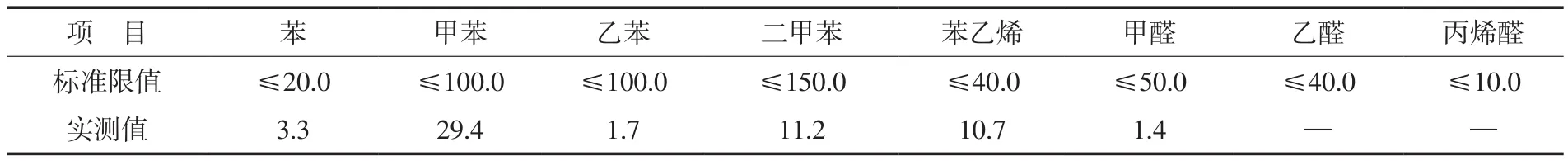

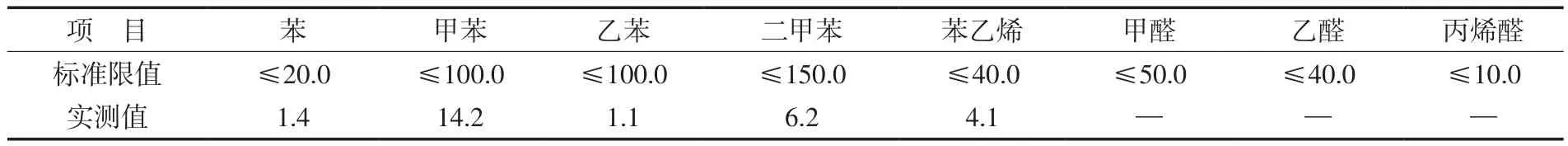

选择B380G为基体材料,从表2可以看出:LDV1040的添加量对复合材料的流动性和力学性能几乎无影响,但复合材料的TVOC含量差异很大,随着LDV1040用量的增加,复合材料的TVOC含量迅速下降,w(LDV1040)超过3%后,TVOC含量趋于稳定,此时,VOC各组分数据远小于标准限值(见表3)。

表2 LDV1040用量对复合材料性能的影响Tab.2 Effect of LDV1040 content on properties of composites

表3 添加LDV1040后复合材料的VOC数据Tab.3 VOC data in material after adding LDV1040 µg/m3

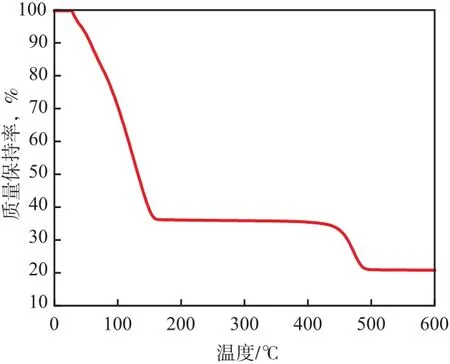

从图1可以看出:25~150 ℃出现了第一次质量损失,约为60%,450~500 ℃出现了第二次质量损失,约为15%。这是由于LDV1040是以聚丙烯为载体,含质量分数60%以上的水性萃取溶液,第一次质量损失就是水性萃取溶液的汽化引起的,而聚丙烯载体在450~500 ℃的热氧化降解造成了第二次质量损失。在挤出过程中LDV1040的聚丙烯载体受热熔融,其中的水性萃取溶液受热发生汽化,在挤出机螺筒内形成大量的水蒸气,在挤出过程中随机地捕捉从熔体内散逸出来的VOC,并与之结合形成气泡,随着螺杆的剪切与推动,气泡迁移到熔体的表面并破裂,此时,辅助于真空抽提,可以将VOC最大限度地脱除。脱除效果与汽化量正相关,LDV1040用量越多,在挤出机螺筒内形成的汽化量越大,脱除气味分子的能力越强,复合材料的VOC含量越低,TVOC越低,当水蒸气充满整个螺杆后,捕捉小分子挥发物能力达到最大,TVOC趋于平衡。

图1 LDV1040的热重曲线Fig.1 TG curve of LDV1040

2.3 真空脱挥对VOC含量的影响

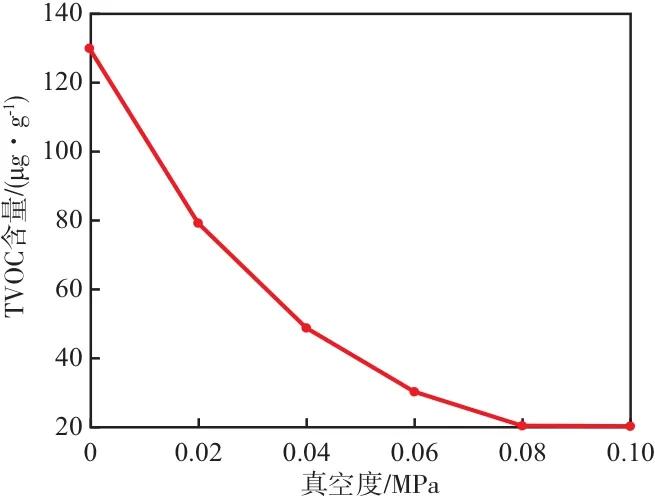

为了进一步降低复合材料的VOC含量,在加工过程中采取强化脱挥的方法,选择B380G为基体材料,添加质量分数2%的LDV1040,从图2可以看出:在挤出造粒过程中,随着真空度的升高,复合材料中的TVOC含量显著降低,当真空度为0.08 MPa以上时,TVOC达到最低并趋于平衡。这是由于在挤出熔融共混过程中,熔体VOC先后经历了气泡成核、气泡增长,到达真空口后由于气压的急速下降,气泡中的VOC在螺槽中达到饱和状态,所以,气泡破裂使VOC从熔体表面释放出来;另外,机筒内的气体压力也因抽真空而骤降,使复合材料的熔体对VOC的吸附量大幅下降,表现为VOC被大量抽提并脱除,TVOC含量减少[9]。因此,真空脱挥可以脱除复合材料熔体中的VOC,从而达到降低复合材料中TVOC含量的目的;但随着真空度的提高,机筒内气体压力逐渐趋于极限值,复合材料熔体对VOC的吸附量也趋于恒定,吸附-解吸附达到平衡,表现为VOC的脱除效率降低,复合材料TVOC含量趋于恒定,为20.0 μg/g,低于汽车行业内饰件TVOC含量标准(≤50.0 μg/g),此时,VOC各组分数据远小于标准限值(见表4)。

图2 真空度对TVOC含量的影响Fig.2 Vacuum degree as a function of TVOC content

表4 真空脱挥后材料中VOC数据Tab.4 VOC data in material after vacuum devolatilization µg/m3

3 结论

a)聚丙烯基体材料的选择对制备低VOC含量聚丙烯复合材料很重要,与采用可控氧化降解法生产的聚丙烯相比,采用氢调法生产的聚丙烯的苯类物质含量与其基本相当,但醛类物质含量明显偏低。

b)除味母粒LDV1040用量越大,汽化量越大,脱除气味分子的能力越强,复合材料的VOC含量越低,TVOC含量越低,当w(LDV1040)为3%时,捕捉VOC能力达到最大,同时,LDV1040对复合材料的力学性能影响甚微。

c)真空脱挥可降低复合材料的TVOC含量,添加除味母粒LDV1040后,随着真空度的增大,复合材料中的TVOC含量逐渐降低,真空度达到0.08 MPa时,复合材料的TVOC含量趋于恒定,为20.0 μg/g,低于汽车行业内饰件TVOC含量管控标准。

[1] 臧东晓,王国菊,杜新胜,等.汽车用聚丙烯专用料的研究进展[J]. 塑料制造,2011(3):82-84.

[2] 周春怀,王延伟,杨军忠.高刚性、高韧性、高流动聚丙烯的研制[J]. 工程塑料应用,2001,29(3):8-11.

[3] 张纪贵.高流动聚丙烯生产技术研究进展[J]. 化工进展,2010,29(11):2039-2042.

[4] 徐国平.低气味聚丙烯改性料的研制[J]. 工程塑料应用,2011,39(1):58-60.

[5] 罗忠富,李永华,杨燕,等.车用聚丙烯复合材料气味分析研究[J]. 工程塑料应用,2010,38(7):51-53.

[6] 潘瑞琦,金滟,康鹏,等.助剂对聚丙烯气味及挥发性有机物影响的研究进展[J]. 合成树脂及塑料,2016,33(2):88-91.

[7] 田正昕.氢调法与降解法生产高MFR聚丙烯结构对比[J].石化技术,2011,18(2):12-16.

[8] 康鹏,金滟,蔡涛,等.聚丙烯中挥发性有机物释放行为的研究[J]. 合成树脂及塑料,2010,27(1):60-63.

[9] 李峰,康鹏,金滟.加工技术对聚丙烯中VOC含量的影响[J].合成树脂及塑料,2013,30(3):55-58.

Preparation of low VOC PP composite materials for automotive interior parts

Yan Pu, Li Rongqun, Shao Zhijie, Zhao Dong, Wang Bo

(Orinko Advanced Plastic Co., Ltd., Hefei 230012, China)

A low volatile organic compound(VOC)polypropylene(PP)automotive interior material was developed on the basis of the research for the effect of base material,deodorant agent and vacuum on the VOC in PP. The results show that the content of benzene in PP produced by hydrogenation is equal to that in PP by controlled oxidative degradation,while the aldehyde in the former one is obviously lower. The total volatile organic compound (TVOC)of the composites slumps while mechanical properties are slightly decreased when PP made by hydrogenation is used as the base resin and LDV1040 as the deodorant agent,furthermore,the auxiliary vacuum devolatilization system can reduce the content of small molecular volatiles. Low VOC PP composite materials with excellent mechanical properties and TVOC of 20.0 μg/g are prepared when the mass fraction of LDV1040 is not less than 3% and the vacuum degree is not lower than 0.08 MPa.

polypropylene; composite material; volatile organic compound; deodorant agent

TQ 325.1+4

B

1002-1396(2017)04-0017-04

2017-01-28;

2017-04-27。

闫溥,男,1982年生,硕士,工程师,2010年毕业于合肥工业大学高分子材料专业,现主要从事汽车用聚烯烃改性材料的开发工作。联系电话:(0551)65771665;

E-mail:yanpu@orinko.com.cn。