自位椭圆轴承对称部位温度分布不均分析

赵国钦

(广东粤电靖海发电有限公司,广东揭阳 515223)

自位椭圆轴承对称部位温度分布不均分析

赵国钦

(广东粤电靖海发电有限公司,广东揭阳 515223)

针对汽轮机运行时出现自位椭圆轴承轴向对称位置温度分布不均匀及轴承的局部区域温度过高导致的跳闸问题,从自位椭圆轴承的自身特性进行定量分析,得出是由轴承自位能力降低或轴承与转子承载区接触面接触不均匀,以及对称部位载荷和润滑油流量不均所导致的。

汽轮机; 自位椭圆轴承; 温度分布; 油膜

火力发电厂汽轮机运行时,汽轮机径向支撑轴承作为承载汽轮机转子自重和外加附加力的主要承载部件,轴承的运行温度是作为轴承运行安全性评价的一个重要指标,但在汽轮机整体运行稳定后,径向轴承的轴向对称部位温度基本不相同,甚至出现单个轴承温度测点温度远高于其余测点而出现的汽轮机被迫停运现象。某1 000 MW超临界机组的B低压转子前轴承(7号椭圆轴承),在汽轮机转速达到3 000 r/min后,轴承轴向对称位置温度分别由95.84 ℃、100.28 ℃逐渐上升至98.05 ℃、113.12 ℃,温度分布偏差越来越大,甚至局部测点温度接近跳闸值而被迫停机。笔者以该机组7号轴承为例,从自位椭圆轴承的结构特点出发,分析轴承轴向对称位置发生温度分布不均匀的原因,并提出处理的针对性意见。

1 温度分布不均匀问题

1.1 轴承温度分布不均匀

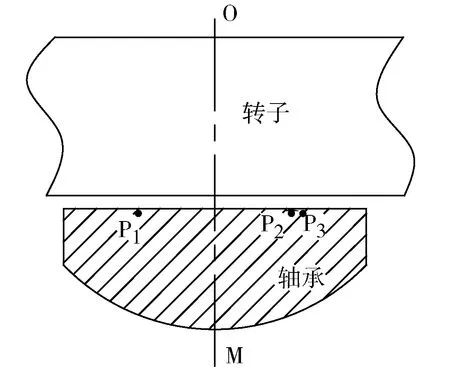

轴承在沿中心线OM两侧设置2~3个温度测点,如P1、P2、P3,见图1。理论情况下,轴承运行时的P1温度应该与P2、P3温度相同,即沿OM呈对称均匀分布,但在实际运行状态下,常存在P1和P2、P3温度沿OM中心线分布不对称情况。

图1 轴承温度测点分布

根据轴承实际运行时的温度分布状况,总体情况为:可倾瓦轴承(1~4号轴承)对称位置轴承温度偏差较小,温差在0.8~2.8 K;而自位椭圆轴承(5~8号轴承)的对称位置温度偏差比较大,在4.0~12.2 K,见表1。

表1 轴承轴向对称温度分布 K

自位椭圆轴承相比较可倾瓦轴承其温度分布偏差更大,对称位置更容易出现温度分布不均匀的状况。因而笔者主要对自位椭圆轴承的温度分布不均进行分析。

1.2 自位椭圆轴承结构特点

自位椭圆轴承主要结构为上下两半圆形式,下半轴承坐落在轴承套内,依靠轴承底部的圆球面与轴承套的内圆弧面接触形成轴承在工作时的自定位能力,见图2。

1—转子;2—轴承;3—轴承套。图2 自位轴承结构图

在汽轮机转子运转时,由于轴承与轴承套之间的底部球面接触,轴承可以沿球面底部中心点360°摆动。在转子动载荷作用下,轴承承载面会随着转子旋转即时与转轴表面贴合,转子与轴承间油膜沿转子中心线厚度的对称分布,使轴向方向的温度分布沿轴承横向中分线OM也会呈对称分布(见图1)。但由于轴承与轴承套接触的球面位置为面接触且两者之间存在相对位移,在两者摩擦力的作用下,轴承随转子摆动会存在一定的滞后,轴承与转子在轴向方向的接触出现沿OM中心线分布不均匀现象。

一般来讲,轴承在轴承套内摆动时受到的阻力越小,其随转子周期性摆动的灵敏度也越高,相应的自位能力也就越好,轴承轴向对称位置的温度分布均匀性越好。

1.3 油膜厚度分布不均匀分类

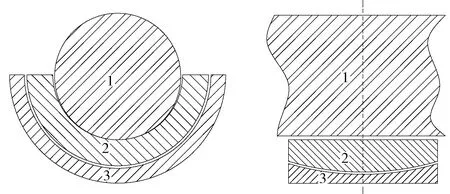

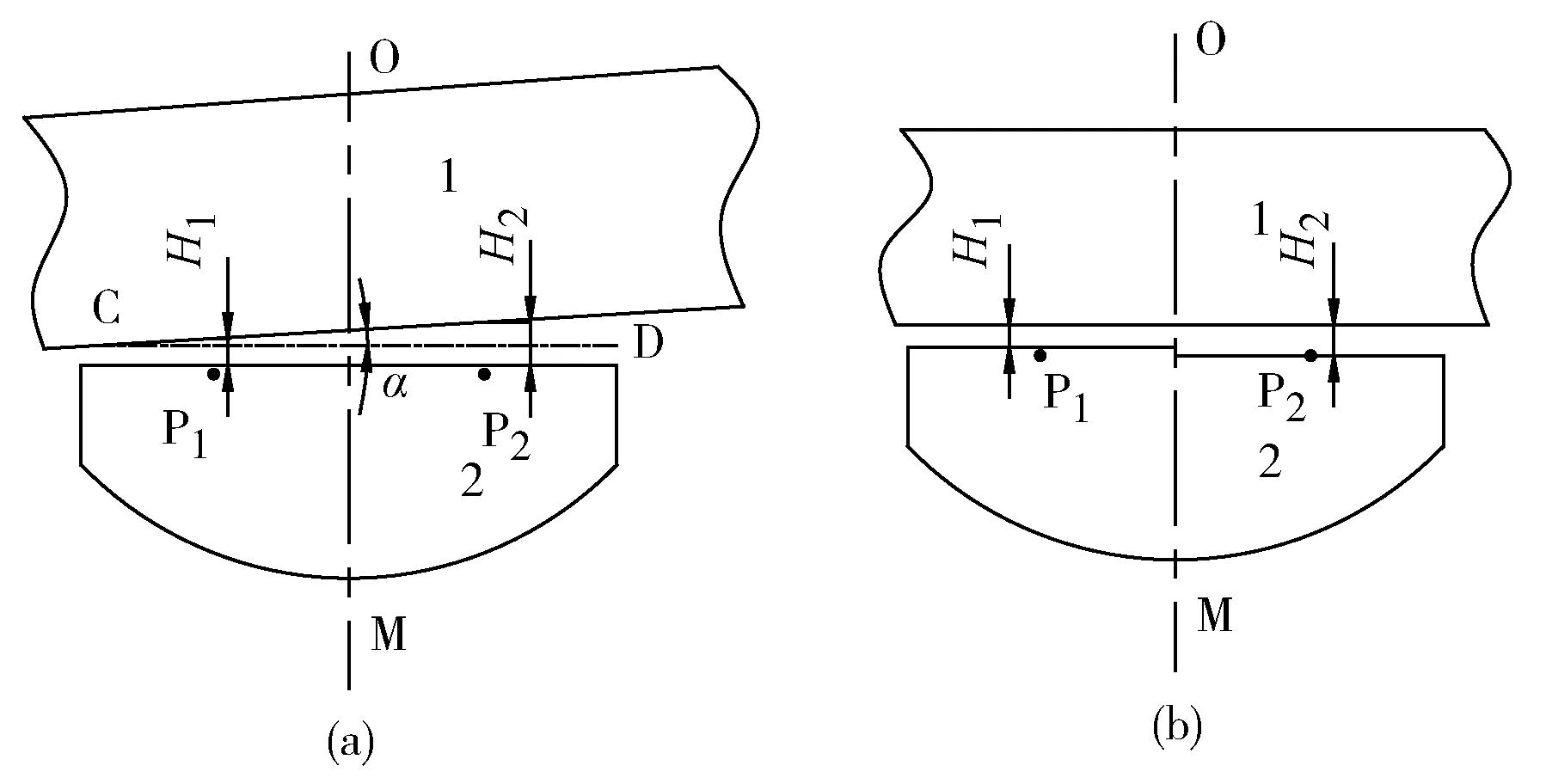

当转轴与轴承承载面的接触部位出现沿OM中心线分布的接触不对称时,主要可以分为两种情况:承载区出现相对夹角α(见图3(a))、轴承的承载区出现高低不均匀(见图3(b)),使轴承承载区的油膜厚度分布不对称。

图3 轴承与转轴之间油膜不均匀状况分类

1.3.1 承载区出现轴向夹角

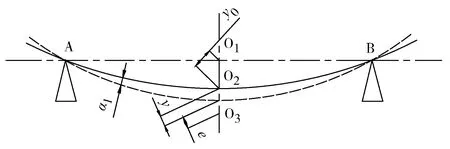

由于转子自重、转子材料抗弯强度、温度及转子自身非重力作用存在的弯曲度等的综合作用,转子自身在动态时会出现转子两个支撑轴承中心线的中间段部位出现动挠曲现象[1](见图4)。

y0—转子静挠度;y—转子动挠度;e—转子静态弯曲度。图4 水平转子的动挠曲线

在转子动挠曲作用下,会出现偏离转子中心线部位的质量偏心。在转子旋转时,该质量偏心产生一定的不平衡周期性离心力,使转子产生周期性的变载荷作用力,其频率与转子的转动频率相同,使轴承产生周期性的受迫振动,当轴承摆动频率小于转子转动频率,就会出现轴承摆动的滞后,转子与轴承承载面出现不平行夹角,见图3(a)。

1.3.2 承载区出现高低不均

当轴承承载面或转轴外表面加工时出现轴向不柱度过大时,轴承与转子的承载面区域接触面会出现轴向高低不均,其接触面的油膜也会存在厚度不均匀现象,见图3(b)。

2 温度分布不均匀分析

轴承承载区温升无法精确定量计算,但其与轴承金属温升直接相关,可根据轴承承载区的润滑油温升来推导轴承金属温度分布。

当轴承承载区出现轴向夹角和高低不均匀情况时:

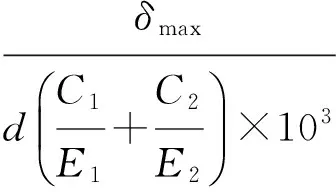

(1) 在轴承温度P1、P2两个部位,转轴与轴承下承载面的油膜厚度H1 (2) P1、P2两点区域存在转轴与轴承的承载区高度差,P1、P2两点钨金面油膜的压强不相同,相应的载荷W1、W2也不相同,油膜厚度越小其承载区油膜的压强越大,即W1>W2。 (1) 式中:δt为润滑油温升,K;cp为润滑油比热容,J/(kg·K);ρ为润滑油密度,kg/m3;Q为润滑油流量,m3/s;μ为摩擦因数;W为承载区轴承载荷,N;u为转轴圆周速度,m/s。 根据式(1):在P1、P2测点附近区域,Q1 轴承在运行时出现承载区对称部位温度不均匀时,主要是由于对称区域的转轴与轴承承载区接触部位油膜厚度不均匀所导致[3]。 根据以上的分析,处理轴承温度对称分布不均匀主要针对影响油膜分布不均的因素着手进行分析,根据主要原因针对性处理。 3.1 轴承承载面出现夹角时的分析及处理 轴承承载面出现夹角主要是由于转子周期性旋转时,轴承摆动承受的阻力较大,导致轴承的受迫振动周期大于转子的旋转周期,轴承对转子的跟随性差,轴承的自位性能低。处理时需要针对影响轴承自位能力的因素(降低轴承摆动时的阻力)进行处理,以提高轴承的自位能力来消除转轴与轴承承载区的接触面夹角问题。轴承在自位时需要克服的阻力主要分为两类:球面接触的摩擦阻力、轴承与轴承套之间的其余机械阻力。 3.1.1 球面接触摩擦阻力 (1) 球面接触摩擦阻力主要与球面的接触压力和摩擦系数有关。在正常情况下,由于球面接触部位的缝隙有一定量的润滑油持续渗入,其间的摩擦系数一般在0.05~0.10。 由于转子旋转时产生动挠曲,在转轴表面轴向与轴承钨金面发生倾斜,转轴与轴承钨金面轴向会出现一个夹角α,见图5。转轴与承载面之间的接触会转变为点接触,接触点A,此时A点承受的转子负载通过轴承传递给轴承套来承受,在轴承和轴承套之间的B点首先受力。轴承与轴承套之间球形承载面,会在B点产生一个切向分力F1,F1克服轴承与轴承套之间的摩擦力来推动轴承逆时针方向(见图5)摆动,直至α=0°。组成球面自位摆动的半个周期,转轴旋转一周,球面分别沿顺时针和逆时针各摆动一次,实现一个摆动周期。 图5 转轴与轴承承载面发生轴向不平行时分解图 7号轴承的正常负载力为F(F=轴承静载荷+转轴振动冲击力),球面接触摩擦因数μ=0.10,夹角θ=13.815°。球面自位活动时的受力状况为: B点产生的切向力F1=F·sinθ=0.239F,球面接触摩擦力f=μ·F2=0.097F。 F1>f,球面自位的切向力大于摩擦力,球面的自位能力不受影响。 (2) 低压转子在静态时的弯曲度为0.02 mm,转子长度为6 000 mm。7号球面配合部位直径D=1 054 mm,轴承总重量m1=2.17×103kg,轴承负载F=2.94×105N,转轴旋转180°需要的时间为0.01 s。 (2) 式中:y为转子离心作用下的挠曲度,mm;e为静态时轴弯曲度,mm;g为重力加速度,取值9 800 mm/s2;ω为转子角速度。 根据式(2)核算在3 000 r/min时的动挠度为0.079 4 mm,轴承自位时的摆动角度为0.002 79°,轴承摆动半个周期(跟随转轴旋转180°)时间为2.33×10-3s,小于转轴旋转180°的时间[1]。在球面接触部位摩擦因数正常的情况下,轴承受力时的理论摆动频率高于转轴倾斜度变动频率,轴承的自位性能良好。 (3) 当轴承底部球面配合部位的摩擦因数大于0.231 4时,轴承的摆动频率才小于转轴的变动频率,出现轴承自位能力降低而导致的转轴与轴承钨金面平行度变差,但轴承球面配合部位只要有一定的接触面积和光洁度,其摩擦因数不会超过0.1,轴承与轴承套底部球面接触状况不是影响自位轴承自位能力的主要因素。 3.1.2 轴承其余部位的机械阻力 轴承其余部位的阻力主要来源于轴承套与轴承的接触部位产生的外力,主要有顶部球面的过盈配合、定位销或其余机械部位卡涩两类。 (1) 轴承顶部球面过盈配合。 轴承顶部球面的过盈配合主要指其在运行状态下的过盈配合。运行时轴承承载区温度升高,传递给整个轴承,再传递给轴承套,摩擦升温后的润滑油向下流动分裂经过轴承、轴承套,轴承与轴承套之间存在温度梯度差,一般状况下轴承的平均温度比轴承套的平均温度要高10~15 K,膨胀系数相同的情况下,轴承的径向膨胀量要大于轴承套的径向膨胀量。 7号轴承球面直径d=1 054 mm,膨胀系数均取1.2×10-5,轴承与轴承套之间由于温差导致球面膨胀量差为126.0~189.7 μm,即如果在冷态时的球面配合为30 μm间隙,热态时变为96.0~159.7 μm过盈。当顶部球面配合出现过盈时,轴承与轴承套的底部配合产生附加的径向压强,可以根据下式进行核算其热态时的摩擦阻力[4]。 (3) 式中:δmax为过盈连接的过盈量,μm;d为配合的公称直径,mm;E1、E2为被包容件和包容件材料的弹性模量,MPa;C1、C2为被包容件和包容件的刚性系数。 7号轴承球面配合的总接触面积为0.2449 m2,球面过盈配合产生的压强pmax=0.420 0~0.698 6 MPa,产生的球面附加径向压力为(1.028 5~1.710 0)×105N。过盈配合产生的附加摩擦力会增加轴承自身负载时的摩擦力总量,轴承摆动半个周期的时间变为(4.14~5.19)×10-3s,仍未大于转轴摆动180°的周期0.01s。 如将轴承顶部球面配合在冷态时调整到过盈量132.0~195.7 μm,热态会达到321 μm时,才能使轴承摆动半个周期的时间为0.01 s,达到转轴转动180°的时间,轴承自位能力会明显降低。只要在冷态调整时保持轴承与轴承套之间适当的配合,并核算其在运行状态下的热态配合,既能提高轴承的稳定性又不影响其自位能力。 (2) 定位销或其余机械部位卡涩。 当定位销或机械部位出现卡涩,尤其是轴向方向摆动时的卡涩,轴承在自位的切向力作用在机械卡涩部位若无法超过材料的屈服极限,轴承在自位时不能摆动到预定的位置,转轴和轴承承载面之间存在一个相对固定的角度,使轴承在轴向方向的油膜厚度分配出现不均匀,轴向温度分布也出现不对称。 7号轴承顶部定位销在运行时轴向摆动幅度为0.051 3 mm,但在调整轴系后,转轴倾斜度的变化可以使轴承顶部定位销与销孔轴向方向的单边间隙变为0,甚至冷态时直接受力而限制定位销的摆动,轴承在自位时会无法在轴向方向自由摆动,也就从根本上失去了自位能力,见图6。处理时主要着重检查轴承机械定位部分是否存在摆动受限,保证这些部位足够的活动裕量以避免出现机械卡涩。 图6 轴承与轴承套顶部定位销示意图 3.2 承载区高低不均处理 轴承承载区的接触部位的高低不均主要由两种情况:轴承承载面高低不均匀、转子轴向直径分布不均匀。主要从转轴外径和轴承内径测量判断是否存在较大的不柱度分布。处理时通过轴承承载面的修刮和转轴的修磨可以使承载面在一个水平面上,转子的不柱度得到明显改观,解决承载区油膜厚度分布不均的情况。 3.3 应用状况 7号轴承检查时发现其承载面P2点对应部位有过热烧灼痕迹,反证出轴承温度的不对称分布。检查轴承顶部球面配合、底部球面接触、测量轴承P1和P2两点对应的轴承内表面高度相同及接触等均良好;测量两个部位对应的轴承内径不柱度、转轴不柱度符合要求;而检查轴承顶部定位销与定位销孔时,发现定位销孔轴向方向单边有明显的压痕,定位销孔与定位销之间存在明显的机械卡涩,在运行中定位销孔已经阻碍了定位销在其中的移动,降低了轴承的自位能力。 处理时将轴承顶部定位销孔沿轴承轴向方向修磨成椭圆形状,使定位销孔与定位销之间运行时轴向保留2~3 mm的活动间隙,保证定位销的自由移动。处理后轴承在运行中的P1和P2两点的温度降低至92.5 ℃、91.9 ℃,温度分布不均得到根本改善。 3.4 定位销改进建议 由于顶部装配型式的定位销安装于轴承与轴承套之间,无法很好地在装配时检验是否有机械卡涩现象,可将定位装置更改为水平结合面部位定位,既可以限制轴承出现周向转动,又能保证轴承运行中在轴向方向的自由摆动,见图7。 图7 轴承与轴承套之间采用新定位销的结构示意图 自位椭圆轴承在运行中出现温度轴向对称分布不均匀,主要是由于在轴向对称部位出现轴承自位能力降低或轴承与转子承载区接触面接触不均匀导致的轴承承载区油膜厚度不均匀。 在装配合格时,轴承底部球面接触状况和轴承顶部球面的配合状况不是影响轴承的自位能力的主要因素,在处理时不需要过多关注,而应特别注意以下因素: (1) 转轴与轴承承载面接触部位均应在同一个平面上且对称分布均匀,即轴承和转轴的不柱度是否合格。 (2) 消除影响轴承在轴承套内摆动的机械阻力,如轴承与轴承套之间的定位装置(如定位销)卡涩及其余阻碍轴承摆动的部件。 [1] 吴英华. 汽轮机转子动挠度的测量及应用[J]. 试验技术与试验机,1994,34(2-3): 8-10. [2] 王三民. 机械设计计算手册[M]. 2版. 化学工业出版社,2012: 392-398. [3] 中国动力工程学会. 火力发电设备技术手册 第二卷-汽轮机[M]. 北京: 机械工业出版社,1999: 8-21-8-31. [4] 于惠力,冯新敏. 现代机械零部件设计手册[M]. 北京: 机械工业出版社,2013: 540-547. Analysis of Uneven Temperature Distribution on Symmetric Areas of a Self-aligning Elliptical Bearing Zhao Guoqin (Guangdong Yudean Jinghai Power Generation Co.,Ltd.,Jieyang 515223, Guangdong Province,China) To solve the tripping problem of a steam turbine caused by uneven temperature distribution on symmetric areas of the self-aligning elliptical bearing or by too high temperature in local areas,a quantitative analysis was conducted on the characteristics of the bearing. Results show that the failure was caused by lowered self-aligning ability of the bearing,uneven contact between the bearing and rotor,uneven load on symmetric areas,or by uneven flow of lubricating oil. steam turbine; self-aligning bearing; temperature distribution; oil film 2016-07-11; 2016-10-08 赵国钦(1976—),男,高级工程师,从事火电厂技术管理工作。 E-mail: 64276748@qq.com TK263.64 A 1671-086X(2017)04-0290-05

3 油膜厚度分布不均分析及处理方式

4 结语