油气润滑在高线轧机轴承上的应用实践

李建宏

(山西通才工贸有限公司, 山西 曲沃 043409)

生产实践·应用技术

油气润滑在高线轧机轴承上的应用实践

李建宏

(山西通才工贸有限公司, 山西 曲沃 043409)

主要介绍了油气润滑概念机理和油气润滑系统设备的配置构成,针对运行中油气润滑系统遇到的实际问题采取了合理的优化改进措施,并且在高线轧机轴承上得到成功应用。

油气润滑 气液两相流 轧机轴承

油气润滑有许多优点,比如油膜厚度增加、润滑腔正压、耗油经济、对环境污染少、全自动运行、节省劳动力等。但是每个用户工况不同,初期使用难免存在一些不足之处,必须在实践中不断改善提高[1]。山西通才工贸有限公司(以下简称通才)双高线粗中轧1-16架550、450、350轧机轴承及滑动导位轴承全部采用油气润滑方式。通过多年实践改进目前轧机轴承寿命达到最佳状态,杜绝了在线期间烧轴承现象,轧机及导位使用寿命得到延长,为正常生产提供了设备保障。

1 油气润滑机理

将单独供送的润滑剂和压缩空气进行混合并形成紊流状的油气混合流后再供送到各润滑点,这个过程就是油气润滑。

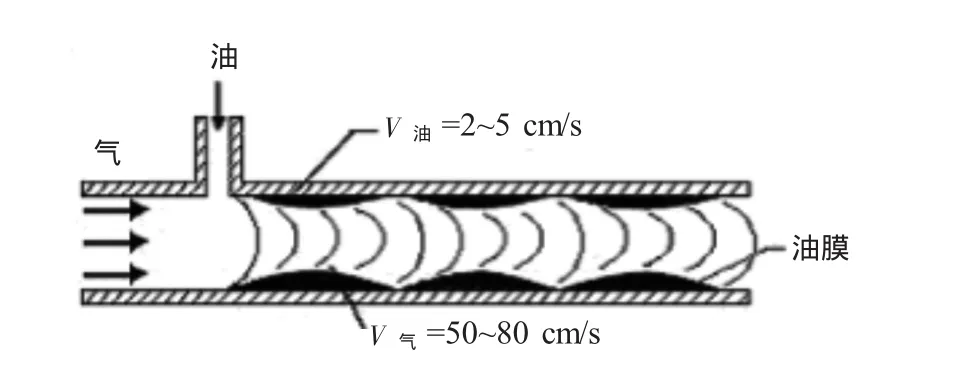

单相流体油和单相流体压缩空气混合后就形成两相油气混合流,两相油气混合流中油和压缩空气并不能真正融合,而是在压缩空气的流动作用下,带动润滑油沿管道内壁不断地螺旋状流动并形成一层连续的波浪油膜,起初润滑油以较大的颗粒呈间断状地黏附在管道内壁周围,当压缩空气快速流动时,润滑油产生“附壁”效应,颗粒状油滴也随之低速缓慢移动并逐渐被压缩空气吹散、变薄,在行将到达管道末端时,原先是间断地黏附在管壁周围的油滴以波浪形油膜形式连成一片,形成了连续油膜,最终被压缩空气以精细的连续油滴喷入润滑点[2]。油气润滑是一种气液两相流,在两相流中,分界面随流动不断变化的。图1为油气流形成示意图。

图1 油气形成示意图

2 油气润滑设备构成及供给控制

2.1 设备构成

油气设备主要包括:500 L油箱、压缩空气管道及气源处理装置、一个主站、3个分配箱、两级油气分配器及中间连接管道。主站作用是向卫星站供送润滑剂,设备包括油箱及其附件、2台齿轮泵组、压力开关及蓄能器、过滤器、电气控制系统等。

2.2 润滑剂的供给原理

润滑剂由油泵供给,采用2台小流量定量齿轮泵,1台工作1台备用。齿轮泵上集成溢流阀调定压力为80×105Pa。齿轮泵吸口装吸油过滤器,2台齿轮泵切换在液晶操作面板上进行。齿轮泵是间歇工作的,开启由系统压力控制,油压低于50×105Pa时齿轮泵工作打压,油压达到70×105Pa时,齿轮泵停止工作,油压监视由主站压力开关控制。蓄能器用来稳定供油压力,出口安装高压过滤器,过滤精度20 μm,控制油液中颗粒物的含量在NAS9级以下。

2.3 压缩空气供给

从车间气源线引1根总管分别接入3个分配箱,在压缩空气入口总管装设1个空滤器和滤水器,保证压缩空气清洁和含水量不超标对润滑效果至关重要。压缩空气压力不能低于3×105Pa,空气压力报警开关设定值为2×105Pa。

2.4 润滑剂分配

润滑剂的计量及分配是通过递进式分配器进行的,它安装在系统卫星站上并将润滑剂分配给下游的油气混合块后再通过油气分配器分配到各润滑点。递进式分配器是一种片式结构的分配装置,每一个递进式分配器由1个起始片、1个终止片和至少3个中间片组成,每个中间片中都内置有活塞,活塞在压力油的推动下是递进式动作的,活塞大小决定排油量多少。递进式分配器可以作为一个完整的装置运行,只要中间片的某一片中的活塞堵塞,整个分配器就无法工作,在中间片上接一个触针和接近开关,就可以监视整个递进式分配器工作是否正常。递进式分配器的工作方式是间歇的,在卫星站递进式分配器上游安装1个二位二通电磁阀,通过它控制压力油通断,与分配器工作行程数连锁,控制分配器供油周期。通才高线使用TURBOLUB油气分配器是一种运动部件分配器,可以克服附壁效应和重力影响将滴状润滑介质和气状载体以2个或2个以上的输出流均匀或按比例地分配到润滑点,并且TURBOLUB油气分配器可以安装在任何部位,不受油的黏度和气量的影响。

2.5 润滑剂调节与监视

通过设定单位时间内递进式分配器的工作行程数来调节单位时间内系统的供油量。对递进式分配器的行程时间进行监视,保证正常的供油量。因为递进式分配器工作是间歇的,即有一个工作与暂停周期,因此暂停和工作时间之和不能多于监视时间,完成工作行程数所用时间也不超过其监视时间。

3 油气系统的优化完善和改进

高速线材粗中轧轧机及导位工作环境恶劣,高温、高速、重载、极低速、水和氧化铁皮喷淋侵蚀、冲击载荷等工况下运转,投产初期轧机存在因润滑原因烧轴承情况比较频繁,处于不受控状态,严重影响正常生产。着重在以下几方面进行改善优化,目前已完全杜绝由润滑因素造成的烧轴承现象,大大延长轧机及导位的使用寿命[3]。同时用油范围扩大,对废油进行充分利用,备件成本得到大幅降低。

3.1 压缩空气连接方式的改进

油气润滑用气管道接自厂房压缩空气网络,供送切断由电磁阀控制,气压由电子式压力开关监视,一旦压力过低就给主操台发出报警信号,提醒维护人员排除故障。实践证明油气润滑系统的故障80%以上是由于压缩空气质量不好或流量不足引起的,如果气量严重不足会因润滑不良烧坏轴承。为了预防以上问题,从两方面改善:

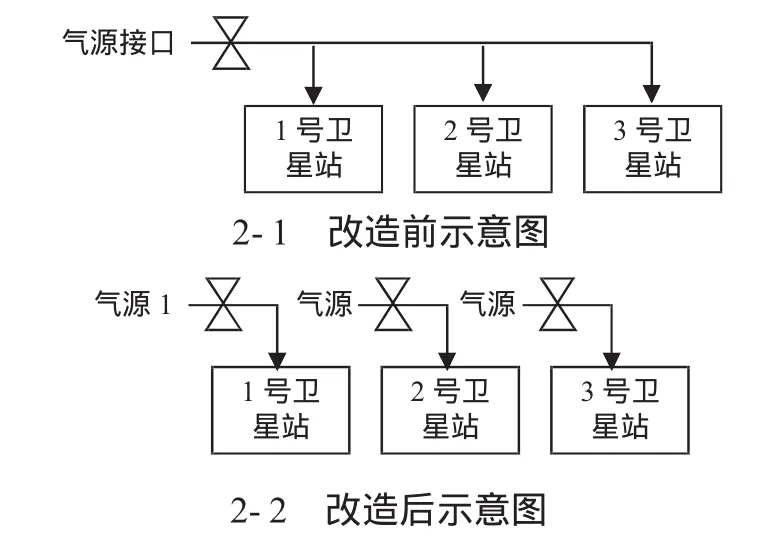

1)对进气管道改造(见图2)。粗轧、中轧、预精轧3个区域分别配置3个卫星站,设计压空进口统一由1根气源总管供气,分流到每个卫星站的气量为总量的1/3,气压常常低于0.2×105Pa,引起润滑不良;改造后3个卫星站各压缩空气接管分别与厂房三处气源管道连接,分配给每台卫星站的压缩空气流量不会分流减少,保证了油气润滑供气压力充足。且每个支管加二位二通电磁阀,以便在轧机停机期间能关闭气源,防止在油气站停机情况下压缩空气吹掉磨檫副内的存油。

图2 气管改造前后对比图

2)将气源过滤装置过滤面积扩大。原来使用型号QSL-40的过滤杯因过滤面积小,纳污量少,使用周期短,有时不到一个班就堵塞,引起压力低报警。现在改为QSL-50的分水滤气器,增大过滤面积,过滤精度由50 μm改为75 μm,在允许的范围内既可以满足清洁度需求,又能防止滤网频繁堵塞影响气压,并且做到班中勤检查勤清洗。

3.2 供油频次最佳点优化

滚动轴承需油量指形成完全彻底分开摩擦副所需的最小润滑油量,由摩擦学理论可知,当轴承中的实际油量小于需油量时,不能形成有效的润滑油膜,摩擦副处于边界润滑状态;实际供油量大于需有量时,润滑油高速搅拌生热,导致轴承发热,轴承温度升高。在润滑油量由低到高的过程中,存在一个“最佳供油量点”,在该点有足量的润滑油形成稳定的油膜,同时油的搅拌发热量又最小。为使轴承既能获得良好润滑又能控制温升,需要进行计算,计算值做为参考,实际供油量需要根据油路状况、轴承类型、油品特性以及经验和实验共同确定,一般来说在计算值基础上扩大5~10倍。需油量确定后可通过实验分析油气量对轴承温升、振动等工作状况,确定最佳供油周期,用最小的供油量达到最佳的润滑效果。经过反复实践分析,根据粗轧、中轧、预精轧各台轧机负载、转速、润滑点数量等差异,选定通才双高线轧机最佳供油频次分别优化为:粗轧2次/120 s、中轧2 次/90 s、预精轧3次/90 s,月油消耗从原来6桶/月,降到4桶/月,轴承因润滑因素烧损率由原来的30%以上,降低到零烧损。

3.3 轧机密封改进

轴承内腔压缩空气保持0.02~0.08 MPa的正压,会防止水及氧化铁等杂质侵入轴承破坏油膜,所以轧机轴承密封良好是关键。主密封采用金属骨架密封,主唇过盈量优化1.3~1.9 mm,钢丝直径取0.4~0.7 mm,弹簧中径取2.5~4.5 mm,此时密封唇口对套圈的预紧力可以满足要求,轧机轴承腔油气密封效果最理想。

3.4 黏度范围扩大化

我国研究气液两相流体冷却润滑技术方面的权威专家通过实验研究认为,在气液两相油气流中,液体与气体牢固地形成了气液两相膜,实验及实践结果表明,气液两相膜与单向液体膜相比,承载能力大大提高,它的形成兼有流体动压和流体静压的双重作用。因此,不仅在高速时能够形成完整的气液两相膜,即使在较低速度时依然能形成具有一定承载能力的气液两相膜,使摩擦面始终处在良好的工作状态下,这是仅靠流体动压形成的单向流体膜无法比拟的。在同等润滑剂条件下两项流的黏度明显大于单向润滑液的黏度,因此跟干油相比,同一润滑设备可以适当减少油气润滑使用的油品黏度。通才高线原设计规定使用VG220齿轮油,为了降低成本,把经过过滤的VG220号以下的废旧稀油添加利用,黏度完全满足运行要求,不仅节约了成本,做到废油再利用,完全满足轧机及导卫轴承良好润滑,达到降本增效的目的。

3.5 喷涂润滑油及油气管道改造

装配轧机期间,在轴承滚珠表面涂抹少量干净的同牌号润滑油,可以预防新上线轧机油气进入磨檫副的时间不足引起轴承发热,实践证明,相对没涂抹润滑油状况相比,轧机轴承烧损率明显降低。把接近润滑点的油气配管改用150~200 mm长的透明管,可以清楚地观察润滑油在管道内的传输情况,便于维护人员及时发现异常,同时避免透明管部分过长容易被刮蹭或烧坏引起泄漏,减少故障发生。

4 结语

通过多年的边使用边改进,油气润滑系统在通才轧钢高速线材轧机上得到成功应用,上线后轧机基本实现零故障运行,备件及油品消耗得到大幅度降低,减少了员工维护工作量,取得了明显的经济效益和整体效益,油气润滑的优越性得到了充分发挥。

[1] 曾群锋,刘成,张进华.高速轴承油气润滑系统的研究及应用现状[J].润滑与密封,2015,40(3):103-108.

[2] 闫通海,何立东.气液两相流体冷却润滑技术及其应用[M].哈尔滨:哈尔滨工业大学出版社,1995.

[3] 杨和中,刘厚飞.REBS油气润滑技术在高速线材轧机上的应用[J].润滑与密封,2003(增刊):53-56.

(编辑:苗运平)

Application of Oil Gas Lubrication in Bearing of High-speed Wire Rolling Mill

LI Jianhong

(Shanxi Generalist Industry&Trade Co.,Ltd.,Quwo Shanxi 043409)

This paper mainly introduces the concept and mechanism of oil gas lubrication and configuration of oil gas lubrication system equipment.According to the operation problems of oil gas lubrication system,reasonable optimization measures are adopted and have been successfully used in bearing of high-speed wire rolling mill.

oil gas lubrication,gas-liquid two-phase flow,rolling bearing

TG333.15

A

1672-1152(2017)03-0108-03

10.16525/j.cnki.cn14-1167/tf.2017.03.44

2017-02-20

李建宏(1970—),男,大学本科,高级工程师,山西通才工贸有限公司工作,主要从事的轧钢设备技术工作。