18号风口烧穿的原因分析与应对措施

潘伟恩, 丁时明, 柏德春

(韶钢集团炼铁厂高炉分厂, 广东 韶关 512123)

生产实践·应用技术

18号风口烧穿的原因分析与应对措施

潘伟恩, 丁时明, 柏德春

(韶钢集团炼铁厂高炉分厂, 广东 韶关 512123)

介绍了18号风口烧穿概况以及事故造成的损失,具体分析了风口烧穿的原因并提出应对措施,旨在提高风险防范意识,减少事故发生的机率,降低损失,并供同行借鉴。

中修 开炉 风口 烧穿

1 事故概况

1.1 风口烧穿的概况

2015年10月,受原燃料变差影响,炉况失常,决定于2016年2月降料面中修,2月13日顺利完成降料面工作,2月16日开始对炉墙渣皮、炉缸进行清理,2月20日对炉缸、炉墙进行喷涂造衬,28日10点16分点火开炉。采用16个风口送风,1、3号口对角出铁。14点49分打开3号铁口,深度2.6 m。14 点55分堵口,出渣铁约1 t,3号口热风吹出,铁口与风口互通,22点52分打开1号口,煤气火伴随焦炭喷出没有渣铁,铁口与风口互通。29日12点06分打开3号铁口,深度1.8 m,12点31分来渣,13点16分堵口,出渣铁(230 t铁+160 t渣)。14点24分打开1 TH铁口,深度1.6 m。14点46分来渣。15点11分三号铁口上方18号风口有渣流出,随即烧穿,15点12分发现后立马紧急休风。

1.2 事故造成的损失

本次风口烧穿喷出来的渣铁、焦炭量大,涉及面包括风口平台半圈,北边出铁场、西边出铁场。三号口渣沟,北边热水池,冲制箱、风口以下冷却壁水管上都有渣铁与焦炭。累计渣铁、焦炭混合物约200 t左右。

北场3、4号口开口机、北场转鼓滤网、蒸汽导出管完全被烧毁;炉缸FK系统、炉体冷却壁温度监控、炉顶控制系统等所有电缆彻底烧毁;18号风口大套底部烧损,小套、吹管、中节全部被烧毁,导致高炉抢修5.5天才勉强复产。

2 风口烧穿的原因分析

2.1 烧穿位置分析

事故发生后,3月2日从风口烧穿位置清理的残骸中发现中套的尾部还存在完整的一圈(如图1所示),小套吹管消失,大套底部已被严重吹烂,由此可以分析出本次事故先烧损的是风口中套。

图1 风口中套底部一圈

从风口烧穿第一时间发现到操作者放风大约就一分钟,短暂一分钟从风口喷出200 t渣铁焦炭混合物,也能证明风口是在中套部位被烧穿。

2.2 中、小套冷却情况分析

29日上午8点50分风口小套水温差为10℃,马上采取措施提高水压,降低进水温度等,9点20分风口小套水温差回落正常,中套水温差正常,通过中小套流量计显示在事发前进出水正常。

2.3 风口中套受损分析

2.3.1 风口中套部位被侵蚀

中修停炉后进入炉缸观察风口区域侵蚀情况(如下页图2所示),18号风口中套尾部100 mm的砖衬被侵蚀,侵蚀区域采用手动喷补填平。由于开炉前是空料线装中套,在装中套过程中没有炉料支撑,导致18号风口上部炉墙被撞得很松。

2.3.2 气流过旺

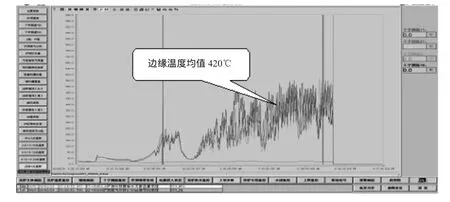

1)边缘气流。复风后边缘温度一直很高,边缘温度控制在300~400℃。29日夜班边缘温度平均在220℃,29日白班(8:00—15:00)平均420℃,与正常边缘温度(约100~120℃)相比大幅上升,影响炉墙渣皮稳定性、造成喷涂料大面积脱落。28、29日边缘温度趋势如图3所示,从喷出来的炉渣化验Al2O3含量异常升高,与喷涂料成分相符。

图2 风口中套前端侵蚀图

图3 边缘温度趋势图

2)炉体温度。炉腹、炉腰大面积掉渣皮,直接砸到风口中套。炉腹、炉腰壁体和壁筋温度异常升高。炉腰壁体、壁筋温度正常,渣皮脱落炉体温度能上至100℃左右,本次从后期检查炉体所有温度变化趋势来看,18号风口上方标高15.46~20.68 m之间有四个冷却壁温度点出现不同程度急剧上升。其中15.46 m标高于15点08分至15点13分从37.7℃飙升至340.8℃,且其他标高温度升高时间节点与其完全同步,可以判断标高15.46~20.68 m(18号风口上方)有渣皮脱落。

2.4 炉外出渣铁情况分析

2.4.1 出渣、铁不畅分析

28日04点30分分别在1号、3号铁口埋入煤氧枪,前期铁口各打开3~4次,均只有少量渣、铁及焦炭吹出。29日0点29分在打开1号铁口时出了相对较多的渣、铁(约80~85 t渣、铁混合物),后续两个铁口出渣、铁量逐步增大。截止到发生事故为止,实际出铁量为1 580 t左右,理论铁量为1 016 t左右,截止到15点10分累计风量515万m3风量,吨焦耗风为3 500 m3/t。实际出铁量超出理论铁564 t左右。

在整个出铁过程中,有较大量的渣、铁从铁口流出,渣、铁流动性较好,渣、铁沟未出现结沟现象。29日7点54分测量铁水物理热为1 474℃,铁水中w(Si)=2.14%,w(S)=0.081%,后续铁水物理热持续上升,10点50分铁水物理热为1 498℃,事故发生时铁水物理热为1 523℃,铁水成分变化不大,w(Si)= 2.0%左右。

综合上述情况,炉温正常,且实际出铁量大于理论出铁量,因此基本可以排除渣铁没出尽造成风口烧穿。若是渣铁排尽先是烧小套,且从风口喷出来的渣铁基本为半熔融的发黑的初渣。

2.4.2 铁口孔道烧损分析

炉缸中心有一个较大的圆锥形死焦堆。对炉缸进行清理,将炉内的渣铁粘结物向下挖到风口大套下沿位置。炉缸四周清理出宽0.8 m,深度0.8 m的“环形沟”,四个铁口位置清理面积扩大到1.5m×1.5m×1m的矩形坑。复风前考虑到炉缸中修时间长,炉缸死焦堆基本冻结,采用煤氧枪加热炉缸。但煤氧枪的尺寸选择过大,从拔出来三号口煤氧枪烧损情况看,铁口孔道烧损太大,造成铁口短时间很难恢复正常深度。

2.5 开风口速度分析

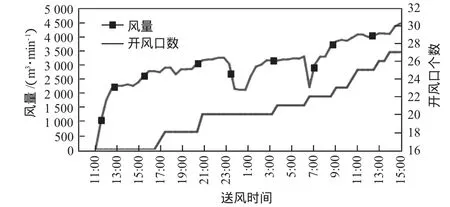

本次开炉为了均衡煤气流,复产采用对角铁口送风,29日在开风口出铁不顺畅的状态下,开风口过快,造成炉外出铁与炉内加风、开风口速度不匹配(如图4所示)。

图4 风量、开风口个数速度趋势图

3 防范措施

1)在高炉操作方面适当控制边缘气流,保持炉况稳定,减少渣皮脱落。喷涂造衬后,由于喷涂层厚度不均匀,纵向上观察炉墙出现很多台阶,炉身角变大,边缘压不住,事发后料制上的矿焦错角进一步抑制边缘气流。

2)增多出渣、铁频次,减少炉缸渣铁存量,尤其在铁口浅、跑大流等异常情况下必须缩短铁口间隔时间,铁口间隔时间调整为30 min,铁口浅需适当减压,喷吹铁口。

3)缩短部分风口长度,所有风口采用580 mm的短风口。

4)对风口小套进出水管位置进行移位并改成软管连接。

5)增加风口平台摄像监控,使高炉各风口能够做到清晰实时监控。事发后在风口平台加装了12个摄像头,值班工长在中控室随时可以监控32个风口外部状况。

6)加强风口巡查,配管工、值班工长每两个小时检查一遍所有风口状态,发现异常及时汇报。加强对不出铁铁口上方风口的巡查,发现吹开及时休风堵回。减缓开风口的速度,参考风口、炉外出铁、铁口-风口互通状态。

7)加强炉内理论出铁与实际出铁的比较,由于降料面过程炉缸还残存一定量的渣铁,所以实际出铁一定要超过理论出铁,可以采取适当喷吹铁口办法出净渣铁。

(编辑:王瑾)

Cause Analysis and Countermeasures of No.18 Tuyere Burnthrough

PAN Weien,DING Shiming,BO Dechun

(Blast Furnace Branch Company of Shaoguan Iron and Steel Group Iron-making Plant, Shaoguan Guangdong 512123)

This paper introduces the general situation of No.18 tuyere burnthrough and losses caused by accident, analyzes reasons of tuyere burnthrough and proposes countermeasures,in order to improve risk awareness,reduce the probability of accidents and losses,for reference.

medium maintenance,blow-in,tuyere,burnthrough

TF573.7

A

1672-1152(2017)03-0061-02

10.16525/j.cnki.cn14-1167/tf.2017.03.25

2017-05-25

潘伟恩(1977—),男,本科,毕业于湖南工业大学钢铁冶金专业,工程师,主要从事高炉炼铁工作。