提高265 m2烧结机余热发电量的实践

张红彪

(莱钢集团型钢炼铁厂烧结一车间, 山东 莱芜 271104)

提高265 m2烧结机余热发电量的实践

张红彪

(莱钢集团型钢炼铁厂烧结一车间, 山东 莱芜 271104)

通过运用工艺流程参数梳理,分析影响余热发电的制约原因,找出关键影响因素,并提出必要可行的措施,包括优化原料结构、强化烧结生产操作、完善现有工艺条件以及加强设备管理等。经过一系列有效措施的制定并实施后,余热发电量明显提升,在降低工序能耗的同时实现了稳定高效生产。

余热发电 厚料层 优化工艺 密封改造

随着我国钢铁工业的快速发展,高炉冶炼的主要原料烧结矿的产量也大幅度提高,烧结生产过程中产生的高温废气也越来越多,烧结过程中排入大气中的热量约占烧结部分总能耗的百分之五十,而被环冷机冷却的热量约占烧结总能耗的百分之三十,如何有效地回收利用这部分热量已经引起人们的高度重视。莱钢型钢烧结余热发电工程始建于2011年4月,265 m2余热发电项目于2012年7月底投产。自投产以来,围绕降低烧结矿的固体燃耗,提高烟气回收利用率,在原料结构、烧结工艺、环冷机密封等方面采取一系列措施,逐步提升一段、二段余热烟气温度,取得了显著的经济效益。

1 项目背景

型钢炼铁厂2台265 m2烧结机分别于2004年和2005年投产,担负着供应两座1 880 m3高炉烧结矿供料的生产任务。在目前钢铁行业不景气的情况下,莱钢面临持续亏损的尴尬局面,只有通过内部系统挖潜、优化工艺、降低产品的成本,才能在钢铁行业占有一席之地。在莱钢全面实行精益管理的今天,型钢炼铁厂将烟气余热发电作为节能降耗的关键项目,通过提高产品附加值效益,实现降本增效。2015年与2016年每月吨矿发电量对比见表1。

表1 2015年与2016年每月吨矿发电 kW·h/t

2 采取的主要措施

2.1 优化原料结构,提高料堆精粉比例

265 m2烧结机系统的原料结构主要有巴粗系列、奥粗系列、南非粗粉、印度粗粉、墨西哥粗粉和部分精粉等,粗粉配比约占85%以上,成分主要为赤铁矿、褐铁矿。其在烧结过程中需要消耗大量的热量,不但使固体燃耗一直居高不下,而且烧结矿多为薄壁多孔结构,在环冷机鼓风冷却时发热量偏低,产生的余热烟气温度波动较大。因此,在2016年开始,合理增加国内精粉配比,国内精粉主要成分是磁铁矿,粒度较细,在配料过程中根据粗粉粒度情况适当增加精粉配比,一方面充分利用磁铁矿氧化放热作用,另一方面与粒度较粗的粗粉起中和作用,均匀、稳定混合料粒度,防止混合料的透气性过好,导致烧结过程中高温持续时间过短,影响烧结矿的液相生成。同时精粉的氧化放热作用也进一步降低了燃料的配加量,提升了烧结矿的显热作用。2015年和2016年所用料堆精粉比例对比表见表2。

表2 2015年和2016年所用料堆精粉比例对比表 %

2.2 实行低水、低碳、慢机速、厚料层操作

在满足高炉生产需要的前提下,双机机速控制在1.60~1.65 m/min,风门开度预留30%左右的空间,便于在生产出现波动时能及时调整,保证烧好烧透。厚料层烧结是实现低碳、低亚铁、高强度和高还原性的基础。随着料层厚度的增加,烧结过程“自动蓄热”能力增强,配碳量降低,料层中氧化性气氛增强,增加了低价铁的氧化。265 m2烧结机挡板高度为750 mm,布料厚度达到了850 mm,厚料层烧结使机尾红火层均匀稳定,降低烧结矿热量损失的同时也降低了固体燃耗,促进了余热发电量的提升。混合工和看火工每天在同一时间段各测水两次,计算水分在皮带上的损失量,进而告知一次混合机及时补充水分,鉴于目前原料结构,泥辊下料口水分控制在7.0%± 0.2%。布料方面取消软接触式平料网+压料钢管+边缘压辊平料系统,安装平料钢板及平料压辊,对料高的部分强制刮平,使料面平缓,达到平铺的效果。使台车南北方向布料更加平整,整体呈现微“U”型的布料效果。

2.3 稳定生产节奏,做好上下工序衔接

持续稳定生产是保证余热发电的前提条件。看火岗位以“稳定烧结生产操作”为目的,从“稳定上料量、稳定返矿循环量、稳定混合机加水量、稳定烧结机速、微调配碳量”等出发,强化上下道工序之间信息的及时沟通,促进生产稳定。同时,针对烧结厂2×265 m2烧结机除尘放灰点多、放灰量大等特点,经与配料车间协商后,制定详细的各除尘灰点具体的放灰时间,尽量连续均匀放灰,稳定烧结过程。发电量与配碳量成正比关系,单纯依赖于固体燃料发电,增加燃料配比,会造成烧结矿FeO含量上升,烧结矿还原性下降。为此,在操作中时刻关注一段烟气温度的变化情况,根据一段烟气温度的高低适当调整燃料配比,通过摸索经验,目前一段烟气温度控制在360~380℃,断面红火层厚度为150~200 mm,不但稳定了发电量,而且烧结矿实物质量也明显提升。对燃料水分进行监控,将燃料配比由原来的湿配比改为干配比;严格控制燃料粒度的合格率,使燃料破碎粒度(≤3 mm)达到78%~82%之间,更加稳定了燃料用量,保证了烧结生产的顺行。

正常生产做到稳定上料量、杜绝缓料。设备故障停机或者更换台车时,遇到缓料情况,及时和一次混合机岗位做好沟通,减少“料头、料尾”混合料水分的波动时间。烧结生产坚持以“不放生料”为原则,降低“料头、料尾”的混合料布料厚度,同时进行点火操作,避免出现“跑干料”造成余热发电的负荷降低。更换台车时,可以适当降低环冷机速度甚至停几秒钟,做到烧结机与环冷机速度匹配,保证环冷机上布料高度一致,不出现布料高低不平或者断料等造成的“跑风”现象。

利用检修机会对单辊篦板间隙进行跟踪测量,要求间隙上限不超过200 mm,保证烧结矿破碎粒度均匀,避免粒度不均造成的冷却效果差,烟气利用不充分。

2.4 环冷机密封改造,提高烟气利用效果

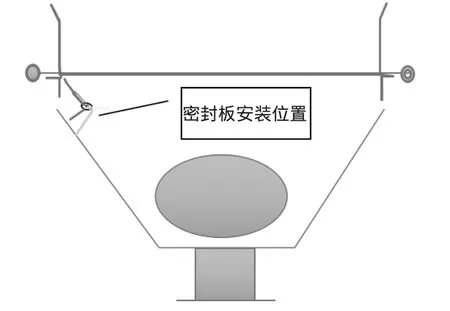

在环冷机余热发电1、2段风箱内,环冷台车动密封和风箱静密封之间,设计制作新型密封板(见图1),用于消除原上下动静密封之间因间隙过大而造成的风量损失。

图1 新型密封板安装位置图

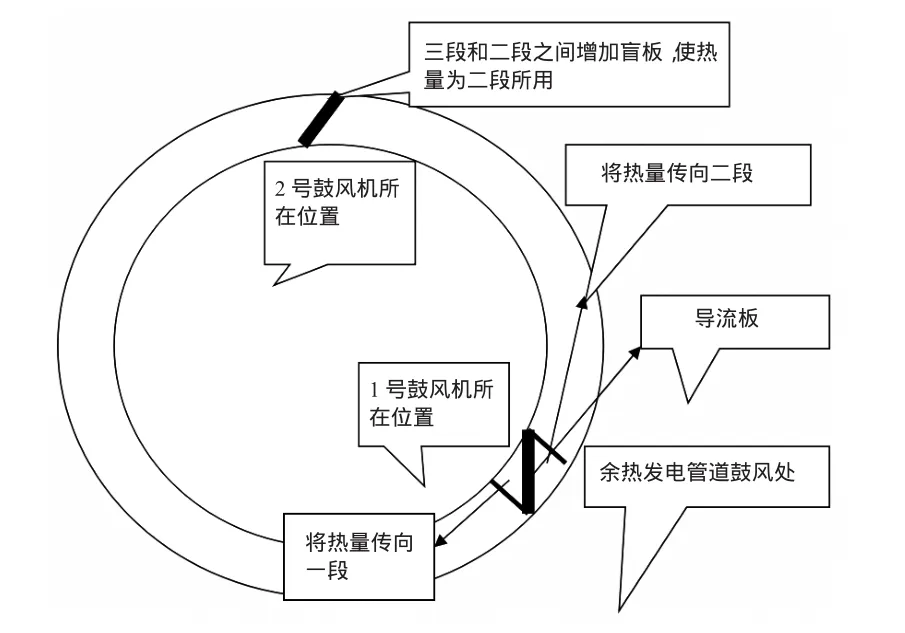

一方面1号鼓风机进口和余热发电管道鼓风处处于对风状态,互相串风干扰,一段烟气利用率偏低,制约发电量的提升。另一方面环冷鼓风机风门开度大,造成电耗上升,烧结矿冷却效果不均匀,冷却后的烧结矿温度低,影响烧结矿实物质量和低温还原粉化率。在管道中间增加导流板,使1号鼓风机鼓风热量全部被发电一段利用,余热管道鼓风处的热量传向二段,提高二段利用率。在三段和二段之间增加盲板,使2号鼓风机鼓风热量被二段余热发电充分利用。(见图2)

图2 风向内部改造示意图

3 效果检查

通过对莱钢265 m2烧结机余热系统采取不断优化工艺参数以及治理环冷机漏风等措施,使发电系统运行的稳定性得到了增强。

现全天发电量约22万kW·h,吨矿发电量14.5 kW·h/t(见图3),创造效益十分显著。同时,850 mm厚料层烧结技术实现了烧结过程余热的充分利用,使烧结过程的“自动蓄热”作用增强,不但减少了烧结矿的内返量,也使固体燃耗降低约1.5 kg/t(见图4)。

图3 2016年每月吨矿发电量

4 结语

图4 2015年和2016年固体燃耗对比图

通过采取措施,2016年余热发电量稳步提高,目前平均吨矿发电量达到14.5 kW·h/t。今后还需继续对现有措施进行完善,不断提高环冷机密封效果,对现有工艺进行创新,加强看火工操作技能,全面实行精益管理、为降本增效作出更大的贡献。

(编辑:王瑾)

Practice of Increasing Waste Heat Power Generation of 265 m2Sintering Machine

ZHANG Hongbiao

(No.1 Sintering Workshop of Laiwu Iron and Steel Group Steel Ironworks,Laiwu Shandong 271104)

Through the use of process parameters of carding,this paper analyses the impact factors of waste heat power generation,finds out the key influencing factors,and puts forward necessary and feasible measures,including optimizing the structure of raw materials,strengthening sintering production operation,improving existing conditions, and strengthening equipment management.After the formulation and implementation of a series of effective measures, waste heat power generation has been greatly improved.At the same time,energy consumption is reduced and stable and efficient production is realized.

waste heat power generation,thick layer,optimization process,sealing reformation

TM617

A

1672-1152(2017)03-0106-02

10.16525/j.cnki.cn14-1167/tf.2017.03.43

2017-04-01

张红彪(1981—),男,辽宁人,本科,毕业于鞍山科技大学钢铁冶金专业,工程师,主要从事工艺方面工作。

生产实践·应用技术