富铼渣中铼的浸出试验研究

李静

(北方铜业股份有限公司, 山西 垣曲 043700)

试(实)验研究

富铼渣中铼的浸出试验研究

李静

(北方铜业股份有限公司, 山西 垣曲 043700)

通过对该富铼渣中铼浸出的条件试验进行研究,分别探讨了次氯酸钠、氯化钠、硫酸、液固比、浸出温度、浸出时间等因素对富铼渣中铼的浸出率的影响。实验结果表明:当富铼渣为10 g,NaCl为19.72 g,c(H2SO4)=1.5 mol/L,NaClO3用量为18 g,反应温度T=70℃,浸出时间t=4 h,液固比L/S=15 mL/g,搅拌速度400 r/min时,富铼渣中铼的浸出率达到99%以上。

富铼渣 铼 铜 砷 浸出率

铼多伴生于钼、铜、锌、铅等矿物中,很难以自然状态存在,故而又列为稀散金属,具有经济价值提铼的原料为辉钼矿和铜精矿。铼是难溶金属,熔点3 180℃,仅次于钨,居第二位。铼非常硬、耐磨且具有良好的延展性。特别是由于其六方晶体结构,可在低温下保持它的硬度和延展性,在高温和温度骤变情况下保持高的强度和良好的抗蠕变性能。含铼合金在高温下仍能保持其强度、延展性和硬度。在自然界中,铼分布在辉钼矿、稀土矿和铌钽矿中,含量都很低。在辉钼矿中可能以ReS2或Re2S7形式存在,含量略高些。文献中对于铜冶炼废酸液中铼的提取多采用直接萃取、离子交换等[1-5],对于富含铼的物料浸出未见报道。本文研究了用NaClO3-NaCl-H2SO4体系浸出富铼渣[5-8],浸出率达到99%以上,经国家一级查新机构查新:目前国内外所查文献中未见有相同报道。同时该项目通过了省级科技成果鉴定。

1 富铼渣浸出试验

1.1 富铼渣的多元素含量

此富铼渣是从工业废酸中提取出来的,其多元素含量见表1。

表1 富铼渣多元素含量 %

1.2 试验原料

硫酸(工业纯),氯化钠(工业纯),次氯酸钠(工业纯),自来水。

1.3 试验原理

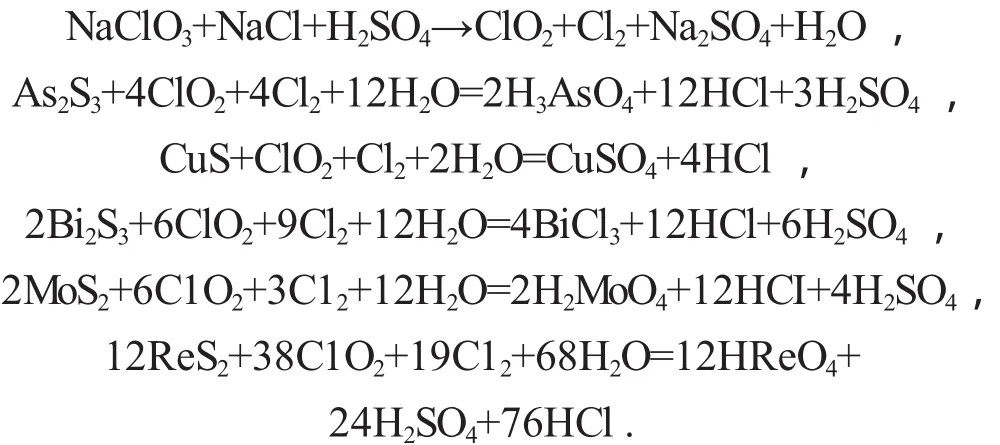

富铼渣是由不同元素的硫化物组成,其中铼主要是以ReS2形式存在,铜、铋、钼和砷分别以CuS、Bi2S3、MoS2和As2S3形式存在。其中的硫元素处于最低的-2价态,具有很强的还原性,在酸性N体系中很容易被氧化,而富铼渣中的铼和钼处于+4价的中间价态,也具备一定的还原性,亦可被氧化成铼盐和钼盐,溶解于溶液中,反应渣中几乎不存在单质硫,分解的硫元素以SO42-形式存在于溶液中。该浸出过程主要反应如下所示:

1.4 试验过程

称取一定量的富铼渣放入三口烧瓶中,再加入适量的浸出溶剂,接着将烧瓶固定于浸出装备中,设定水浴温度,调整适宜后开始搅拌,浸出反应结束后,趁热抽滤浸出液,并需用热水洗涤滤渣多次。

2 结果与讨论

2.1 NaClO3用量对富铼渣中铼的浸出率影响

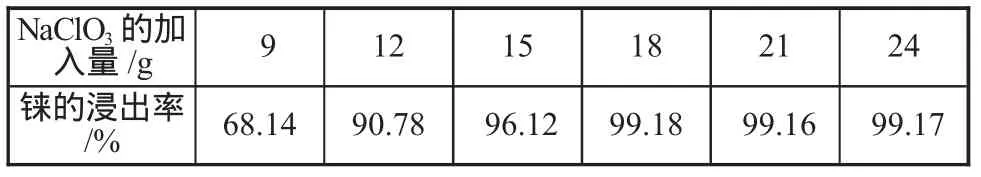

称取富铼渣 10 g、NaCl 19.72 g,c(H2SO4)=1.5mol/L,反应温度T=70℃,浸出时间t=4 h,液固比L/S=15 mL/g(溶液体积/富铼渣质量),搅拌速度350 r/min。N用量对富铼渣中铼的浸出率影响如表2所示。NaClO3用量以每10 g富铼渣消NaClO3质量表示,以下表示相同。

表2 NaClO3的加入量对铼的浸出率的影响

由表2可知,随着NaClO3用量的增加,反应过程中生成的ClO2及游离态的Cl2浓度也越大,铼的浸出率增加。当NaClO3加入量为18 g时,浸出率为99.18%,再继续增加NaClO3的量效果不明显。

2.2 NaCl用量对富铼渣中铼的浸出率影响

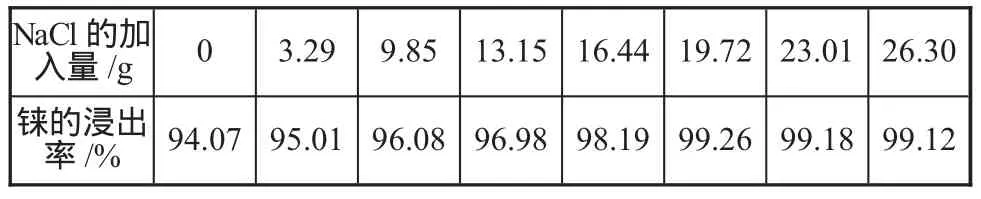

称取富铼渣10 g,c(H2SO4)=1.5 mol/L,NaClO3用量为18 g,反应温度T=70℃,浸出时间t=4 h,液固比L/S=15 mL/g(溶液体积/富铼渣质量),搅拌速度400 r/min。NaCl用量对富铼渣中铼的浸出率影响如表3所示。

表3 NaCl的加入量对铼浸出率的影响

从表3中可以看出,即使没有NaCl的加入,铼的浸出率也可以达到94.07%,说明在酸性体系中NaClO3本身具有很强的氧化性,能使铼的硫化物氧化。NaCl的加入对反应有利,使体系加快生成强氧化性的二氧化氯及新生态的氯,随着氯化钠的加入,铼的浸出率增大,但增加的幅度有限。由实验优化确定:NaCl的加入量为19.72 g时,此条件下铼浸出率可以达到99.26%。

2.3 H2SO4用量对富铼渣中铼的浸出率影响

硫酸在该浸出液体系中主要有两个作用:一是提供反应所需的酸性环境,以提高各种氧化物的氧化性能;二是参与部分反应,生成强氧化性反应物C1O2及新生态Cl,对富铼渣中的硫化物进行氧化分解。

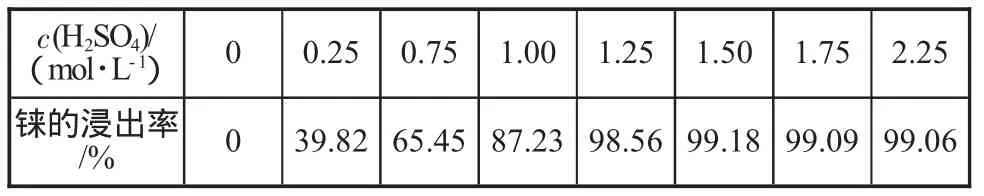

称取富铼渣10 g、NaCl 19.72 g,NaClO3用量为18 g,反应温度T=70℃,浸出时间t=4 h,液固比L/S=15 mL/g(溶液体积/富铼渣质量),搅拌速度400 r/min。H2SO4用量对富铼渣中铼的浸出率影响如表4所示。

表4 H2SO4用量对铼浸出率的影响

由表4可以看出,硫酸用量对富铼渣中铼的浸出有显著的影响,只有达到一定的酸度,才能有效生成强氧化物ClO2及C12。在体系酸性较弱时,NaClO3不能有效地转化生成二氧化氯等强氧化剂,导致铼的浸出率处于一个较低的水平;随着硫酸用量增加并达到一定的酸度后,NaClO3才能高效地生成ClO2及C12,进而导致体系的氧化性大幅增加,使得铼的硫化物能较快地氧化。由实验优化确定:c(H2SO4)= 1.5 mol/L时,富铼渣中铼的浸出效果较好。

2.4 液固比对富铼渣中铼的浸出率影响

称取富铼渣 10 g、NaCl 19.72 g,c(H2SO4)=1.5 mol/L,NaClO3用量为18 g,反应温度T=70℃,浸出时间t=4 h,搅拌速度400 r/min。液固比对富铼渣中铼的浸出率的影响如表5所示。

表5 液固比L/S对铼浸出率的影响

由表5可知,随着液固比的增大,富铼渣中铼的浸出率增加。液固比增大,矿浆黏度降低有利于氧化剂(C1O2及C12)和反应产物的扩散,所以富铼渣中铼的浸出率持续增加,但增大液固比会增加设备投资。当液固比(L/S)大于15后,富铼渣中铼的浸出率增加不明显。由实验优化确定:液固比L/S为15。

2.5 温度对富铼渣中铼的浸出率影响

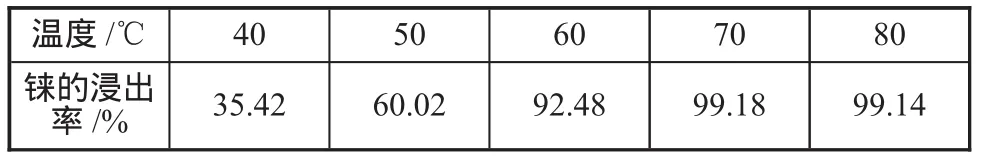

称取富铼渣 10 g、NaCl 19.72 g,c(H2SO4)=1.5 mol/L,NaClO3用量为18 g,浸出时间t=4 h,液固比L/S=15 mL/g(溶液体积/富铼渣质量),搅拌速度400 r/min。温度对富铼渣中铼的浸出率影响如表6所示。

表6 温度对铼浸出率的影响

由表6可以看出,浸出温度对富铼渣中铼的浸出率影响较大。在低温时,富铼渣中铼的浸出率始终在一个较低的水平,而随着浸出温度的增加,浸出率急剧增大(从40℃时的35%增大到60℃时的92%),但当浸出温度超过70℃时,随着反应温度的增大,浸出率缓慢增加,由实验优化确定:浸出温度为70℃。

2.6 浸出时间对富铼渣中铼的浸出率影响

称取富铼渣 10 g、NaCl 19.72 g,c(H2SO4)=1.5 mol/L,NaClO3用量为18 g,反应温度T=70℃,液固比L/S=15 mL/g(溶液体积/富铼渣质量),搅拌速度400 r/min。浸出时间对富铼渣中铼的浸出率的影响如表7所示。

表7 浸出时间对铼浸出率的影响

由表7中可以看出,在浸出反应开始的2个小时内,浸出率增长最快,4小时可以达到99.31%,而随着浸出时间的进一步增加,浸出率增长缓慢,造成该现象的主要原因是富铼渣中硫化物的浸出过程实际上是属于非催化的液固反应,随着反应的不断进行,在硫化物颗粒外围的产物层的厚度逐渐增加。从动力学的角度来看,由于固体产物层的不断扩大,内扩散阻力会不断增大,导致其浸出反应控制区由化学反应控制逐渐向内扩散控制转移,从而进一步导致整个反应的阻力增大,浸出率增加缓慢。考虑到后期浸出效果不明显且能耗损失严重,优化确定反应浸出时间为4 h,未反应完全的渣相过滤后转入下次浸出过程。

3 结论

1)对NaClO3-NaCl-H2SO4体系浸出富铼渣的系统实验进行了研究,分别考察了次氯酸钠、氯化钠、硫酸、液固比、浸出温度、浸出时间等因素对富铼渣中铼的浸出率的影响。

2)得到了该工艺的最优化条件:当富铼渣为10 g,NaCl为19.72 g,c(H2SO4)=1.5 mol/L,NaClO3用量为18 g,反应温度T=70℃,浸出时间t=4 h,液固比L/S=15 mL/g(溶液体积/富铼渣质量),搅拌速度400 r/min时,富铼渣中铼的浸出率达到最大。

[1] 钱勇.溶剂萃取法制取铼酸铵[J].铜业工程,2004(3):26-28.

[2] 王永斌,黄建芬,栗威,等.硫代硫酸钠沉淀法富集铜冶炼废酸中铼的实验研究[J].岩石矿物学杂志,2015,34(1):110-116.

[3] 臧树良.稀散元素化学与应用[M].北京:中国石化出版社,2008.

[4] 周令治,陈少纯.稀散金属提取冶金[M].北京:冶金工业出版社,2008.

[5] 邬建辉,张文宏,刘刚,等.铼的资源和提取技术研究进展[J].中国资源综合利用,2014,33(2):40-44.

[6] 周松林,陈一恒.一种从铜冶炼废酸中回收铼的方法:CN201210099570.1[P].2012-08-08.

[7] 李静.化学沉淀法分离铜冶炼废酸中的铜和铼[J].湿法冶金,2016,35(5):440-443.

[8] 李许玲,王敏,程春喜,等.一种从铜冶炼烟气洗涤废酸液中提取制备高铼酸铵的方法:CN201110339134.2[P].2012-06-20.

(编辑:王瑾)

Leaching Experiments of Rhenium in Rich Rhenium Slag

LI Jing

(Northern Copper Industry Co.,Ltd.,Yuanqu Shanxi 043700)

Based on the condition experiments of leaching rhenium in rich rhenium slag,this paper discusses the impact of sodium hypochlorite,sodium chloride,sulfuric acid,liquid-solid ratio,leaching temperature,leaching time and other factors on leaching rate of rhenium in rich rhenium slag.The experiment results show that when rich rhenium slag is 10 g,NaCl 19.72 g,C(H2SO4)=1.5 mol/L,NaClO3dosage 18 g,reaction temperature T=70℃, leaching time t=4 h,liquid-solid ratio L/S=15 mL/g,stirring speed of 400 r/min,leaching rate of rhenium in rich rhenium slag reaches more than 99%.

rich rhenium slag,rhenium,copper,arsenic,leaching rate

TF841.8;TF803.21

A

1672-1152(2017)03-0028-03

10.16525/j.cnki.cn14-1167/tf.2017.03.12

2017-05-21

李静(1978—),女,山西绛县人,本科学历,毕业于北方工业大学理化检验及分离技术专业,高级工程师,主要研究方向为金属分离与检测技术。