不同铸造工艺下ZA 27合金蜗轮力学性能的研究

张 杰黎晓华吴继权

(1.深圳市特种设备安全检验研究院 深圳 518029)

(2.深圳大学 材料学院 深圳 518060)

不同铸造工艺下ZA 27合金蜗轮力学性能的研究

张 杰1黎晓华2吴继权1

(1.深圳市特种设备安全检验研究院 深圳 518029)

(2.深圳大学 材料学院 深圳 518060)

研究了砂型铸造、金属型铸造、挤压铸造等3种不同铸造工艺制造的ZA27合金蜗轮毛坯的铸造缺陷、拉伸性能及抗冲击性能。结果表明,ZA27合金的抗拉强度随温度升高而降低。ZA27合金蜗轮的拉伸性能随着铸造缺陷的增加而显著下降。ZA27合金的缺口敏感性较高。挤压铸造工艺下的蜗轮显微组织致密,晶粒形貌为细小等轴晶;关键部位无缩孔、疏松和夹杂等铸造缺陷存在;室温抗拉强度为412MPa,室温断后伸长率为6.5%,冲击功为53.5J。

铸造工艺 ZA27 挤压铸造 铸造缺陷

ZA 27合金由于其具有较高的抗拉强度、硬度,良好的室温减震性能,优良的摩擦、磨损性能;并且其生产成本低,从而在工程上使用广泛[1-3]。但是该材料应用于电梯曳引机蜗轮时,发生多起由于ZA 27合金蜗轮上出现点蚀、断齿甚至爆裂等现象导致蜗轮失效而引起的电梯事故。2012~2013年期间,深圳市特种设备安全检验研究院(以下简称深圳市特检院)展开市内ZA 27合金电梯曳引机蜗轮安全检查工作。在检查中发现:5家曳引机制造单位及使用其制造曳引机的9家电梯整机制造单位合计31台ZA 27合金曳引机蜗轮分别存在不同程度的点蚀、断齿或变形等情况。随后深圳市特检院组织专家对出现点蚀、断齿的曳引机蜗轮进行失效分析。结果发现内部铸造缺陷是导致高铝锌基合金(ZA 27)蜗轮上出现点蚀、发生断齿的最重要原因。目前国内还尚未出现高铝锌基合金(ZA 27)应用于电梯曳引机时的相关产品标准(包括材料的生产工艺),然而铸造缺陷与铸造工艺是密切相关的,考虑到目前市面上使用的铸造工艺种类较多,因此选用了使用率较高的3种铸造工艺,研究铸造缺陷对材料力学性能的影响,在《电梯曳引机》[4]中,要求曳引机在温升试验后“减速箱的油温应不超过85℃,滚动轴承的允许温度应不超过95℃,滑动轴承的允许温度应不超过80℃”。故在研究中加入了温度变量。

1 实验

选用砂型铸造、金属型铸造、挤压铸造等3种不同铸造工艺制造的ZA 27合金蜗轮毛坯。蜗轮毛坯化学成分见表1。

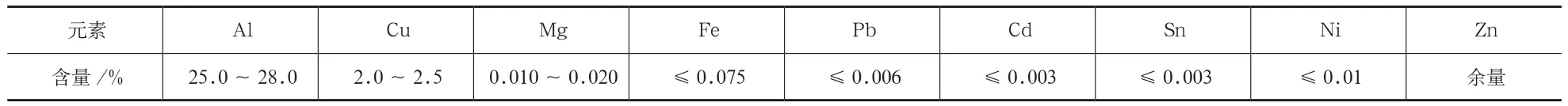

表1 ZA27合金化学成分

分别沿蜗轮毛坯外沿切取金相试样,取其横截面镶嵌,试样表面经磨抛、2%无水乙醇溶液浸蚀之后,使用金相显微镜对其进行组织观察。有色金属疏松缺陷评定参照JB/T 7946.3—1999《铸造铝合金金相铸造铝合金针孔》[5]评定其针孔度,其中所用腐蚀液为12%NaOH水溶液。分别在室温(23~24℃)、80℃及120℃下进行拉伸试验,试样制备与试验方法分别依据GB/T 228—2002 《金属材料室温拉伸试验方法》[6]及GB/T 4338—2006 《金属材料高温拉伸试验方法》[7]。靠近蜗轮毛坯外沿部位切取拉伸试样,试样直径为8mm。每个温度点取两个平行试样,最后求其平均值。用扫描电子显微镜观察断口形貌。依据GB/T 229—2007《金属材料夏比摆锤冲击试验方法》[8],分别沿蜗轮毛坯外沿的厚度方向切取10mm(宽)×10mm(高)×55mm(长)的V型缺口试样及无缺口试样,在室温(23~24℃)下进行夏比摆锤冲击试验。

2 结果与讨论

2.1 不同铸造工艺下蜗轮的显微组织

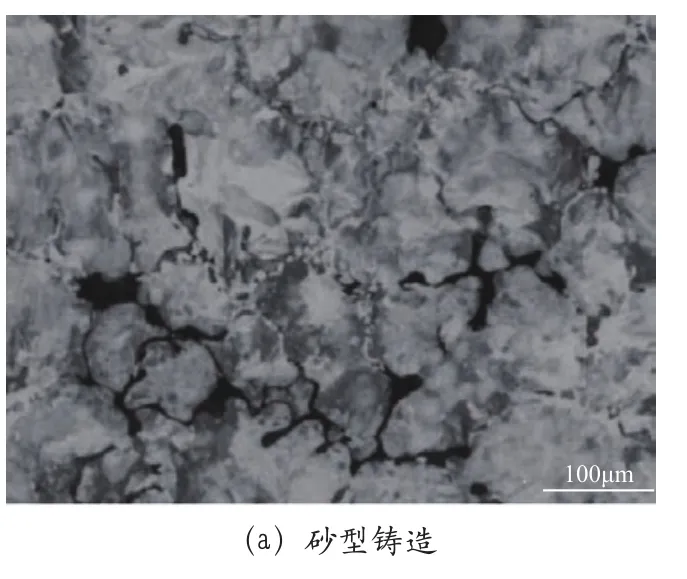

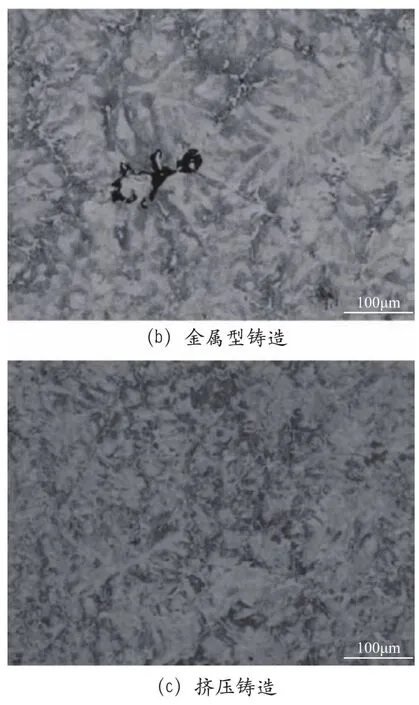

ZA 27合金蜗轮毛坯的金相组织如图1所示。

图1 试样金相组织100X

由图1可知,不同铸造工艺下的ZA 27合金蜗轮的铸态组织均由初生树枝状α相、(α+η)共析体、ε相以及沿晶界呈网状分布的白色(β+η)晶间共晶体组成。其中砂型铸造的蜗轮毛坯组织中可见明显的疏松缺陷;金属型铸造的蜗轮毛坯局部组织中可见疏松缺陷;挤压铸造的蜗轮毛坯组织中未见明显铸造缺陷,组织致密,晶粒形貌为细小等轴晶。砂型铸造的蜗轮毛坯,由于凝固期间,其过冷度较小,冷却速度慢,使得密度较小的初生富A l相有足够时间上浮,导致严重偏析。从而使得组织中出现明显疏松缺陷。金属型铸造的蜗轮毛坯,其过冷度相对增大,晶粒得到细化,但是由于ZA 27合金具有较宽的结晶温度范围,部分初生富A l相长大形成发达树枝晶,枝晶间产生细小的隔断空间,使液相在其中无法流动进行补缩,从而产生缩孔、疏松等铸造缺陷[9-10]。挤压铸造的合金蜗轮毛坯,其在压力作用下,合金液得到强制流动,铸件紧贴铸型,传热效率增加,过冷度提高,同时枝晶发生破碎。从而晶粒得到细化,并且补缩条件得到改善,最终使疏松、缩孔等铸造缺陷数量减少甚至消除[11-12]。

2.2 不同铸造工艺下蜗轮的疏松缺陷程度

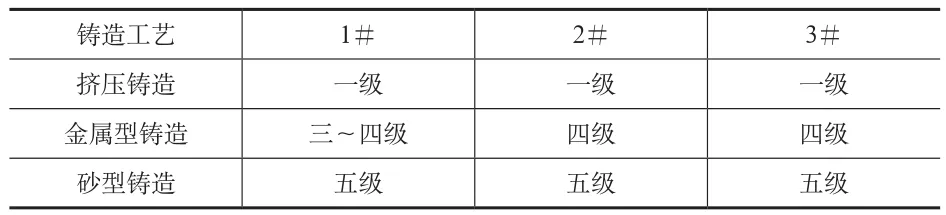

ZA 27合金蜗轮毛坯针孔度级别检测结果见表2。

表2 试样针孔度级别

由表2可知,挤压铸造的蜗轮毛坯针孔度情况最好,为一级,表明其内部组织致密;金属型铸造的蜗轮毛坯针孔度情况次之,为三~四级,表明其内部组织致密性次之,局部存在疏松缺陷;砂型铸造针孔度情况最差,为五级,表明其内部组织致密性较差,组织中疏松缺陷较多。试样疏松缺陷程度与试验金相组织中观察结果一致。

2.3 不同铸造工艺下温度对蜗轮拉伸性能的影响

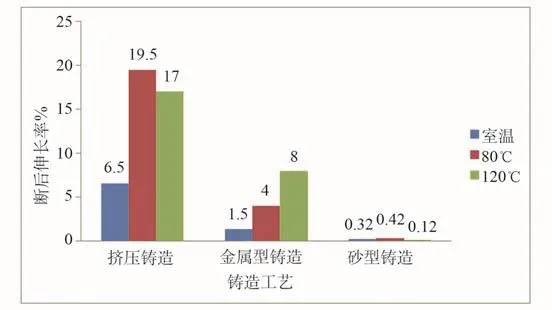

ZA 27合金蜗轮毛坯抗拉强度如图2所示。ZA 27合金蜗轮毛坯断后伸长率如图3所示。

图2 试样抗拉强度

由图2可知,蜗轮毛坯的抗拉强度随温度升高而降低。其中挤压铸造的蜗轮毛坯室温抗拉强度为412MPa,80℃时,其抗拉强度下降幅度为17.0%,120℃时,其抗拉强度下降幅度为38.1%。金属型铸造的蜗轮毛坯室温抗拉强度为374MPa,80℃时,其抗拉强度下降幅度为17.1%,120℃时,其抗拉强度下降幅度为35.6%。砂型铸造蜗轮毛坯的室温抗拉强度为299MPa,80℃时,其抗拉强度下降幅度为35.1%,120℃时,其抗拉强度下降幅度为70.6%。结合表2的结果可以看出,蜗轮毛坯的抗拉强度随针孔度级别的增加而下降。

图3 试样断后伸长率

由图3可知,蜗轮毛坯断后伸长率随着温度的升高大体呈上升趋势(砂型铸造除外,其断后伸长率基本为零,无明显塑性变形,这与组织中的较多铸造缺陷有关)。其中挤压铸造的蜗轮毛坯的室温断后伸长率为6.5%;80℃时,其断后伸长率增幅为200%;120℃时,其断后伸长率增幅为161.5%。金属型铸造的蜗轮毛坯室温断后伸长率为1.5%,80℃时,其断后伸长率增幅为166.7%;120℃时,其断后伸长率增幅为433.3%。结合表2的结果可以看出,蜗轮毛坯的断后伸长率随针孔度级别的增加而下降。

综上分析:无论何种铸造工艺,ZA27合金蜗轮的抗拉强度均随着温度的升高而显著下降;ZA27合金蜗轮的拉伸性能随着铸造缺陷的增加而显著下降。

2.4 不同铸造工艺下蜗轮的拉伸试样断口特征

不同铸造工艺制造的ZA27合金蜗轮毛坯的拉伸试样断口特征如图4、图5及图6所示。

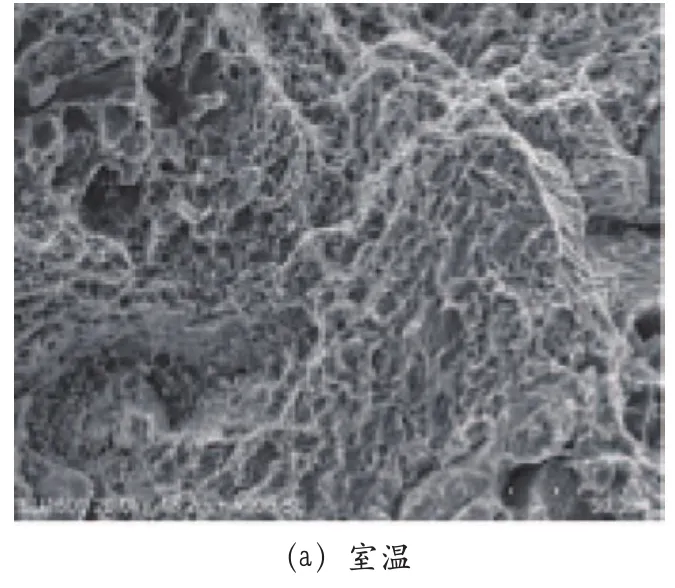

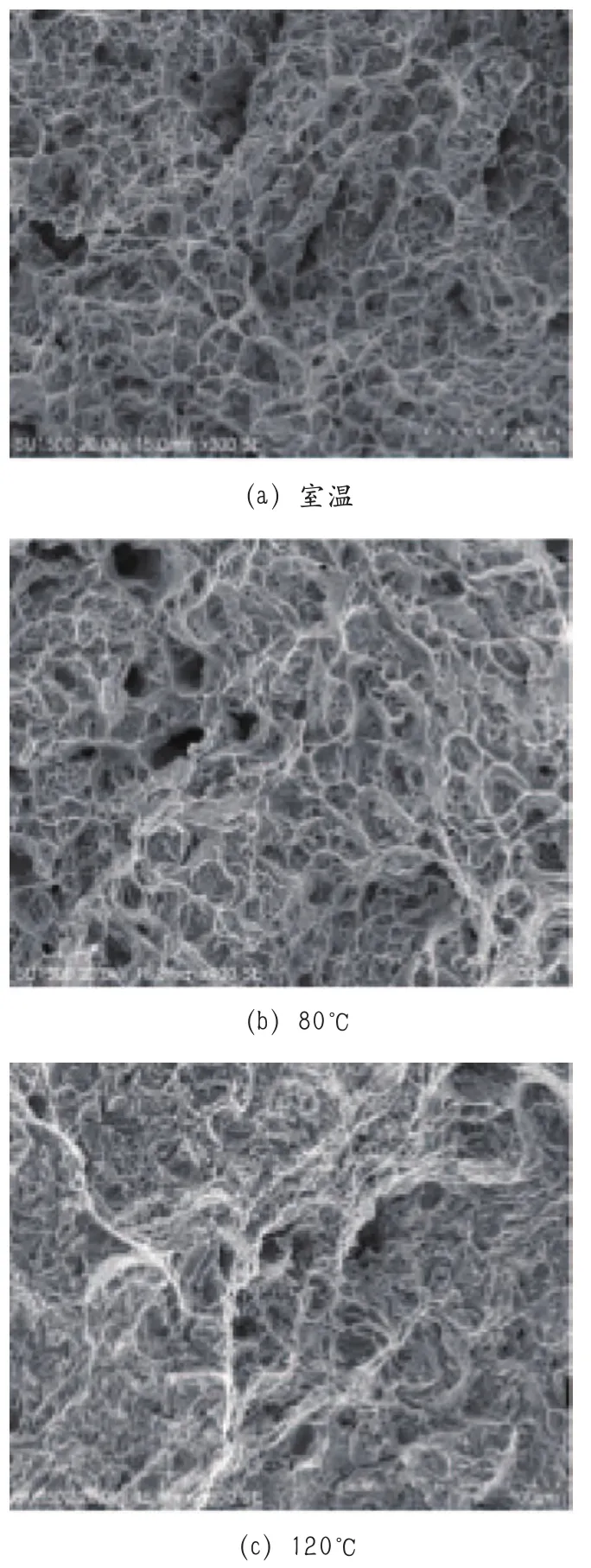

图4 砂型铸造拉伸试样断口形貌

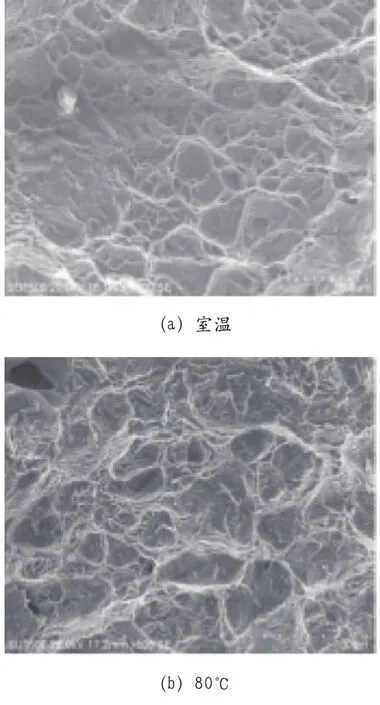

图5 金属型铸造拉伸试样断口形貌

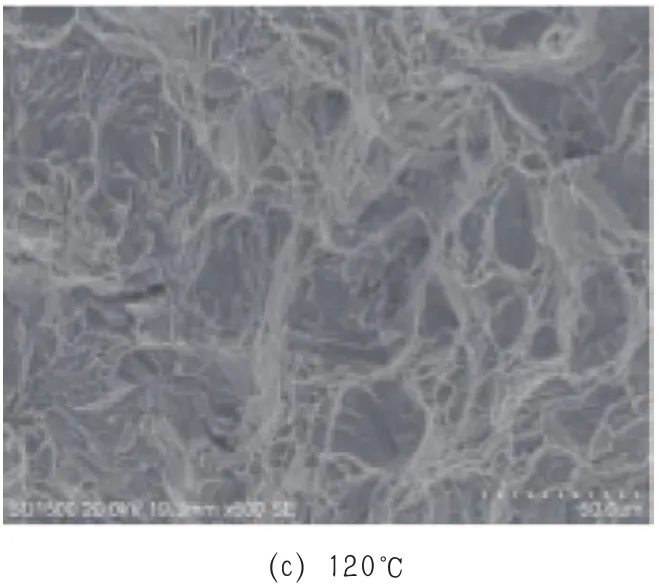

图6 挤压铸造拉伸试样断口形貌

由图4可知,砂型铸造蜗轮毛坯拉伸断口有明显的疏松缺陷。各温度点下的拉伸试样断口均可见解理刻面特征,属于解理断裂。这与其断后伸长率很低,无明显塑性变形相对应。

由图5可知,金属型铸造蜗轮毛坯室温拉伸断口可见大量的解理台阶和韧性变形条带。当温度升高到80℃及以上时,断口出现大量韧窝,韧性特征明显,表明温度升高时其断裂方式发生了改变。

由图6可知,挤压铸造ZA27合金蜗轮毛坯室温拉伸断口起伏较小,可见大量的解理台阶和韧性变形条带,同时可见少量的韧窝。当温度达到80℃及以上时,断口出现大量韧窝,韧窝较浅,韧性特征明显,表明温度升高时其断裂方式发生了改变。

由以上不同铸造工艺下蜗轮毛坯拉伸试样断口形貌特征可知,砂型铸造的ZA27合金蜗轮毛坯在轴向拉伸载荷作用下的断裂方式不会随着温度的升高而发生改变,断裂方式为解理断裂;金属型铸造和挤压铸造的ZA27合金蜗轮毛坯,其在轴向拉伸载荷作用下的断裂方式随着温度的升高发生了改变:室温下的拉伸断口形貌以解理和韧性变形条带为主,为准解理断裂;当温度达到80℃及以上时,拉伸试样断口出现大量韧窝,韧性特征逐步增强。

2.5 不同铸造工艺下缺口对蜗轮抗冲击性能的影响

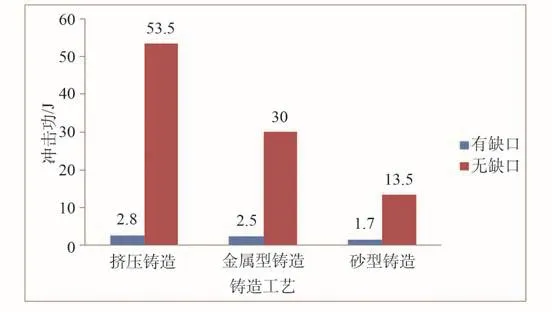

ZA27合金蜗轮毛坯冲击功如图7所示。

图7 试样冲击功

从冲击试验结果(见图7)可知,挤压铸造的ZA27合金蜗轮冲击功较高,结合拉伸试验结果,可以看出挤压铸造的ZA27合金蜗轮的综合力学性能最好。同时,透过缺口冲击试验可知,不同铸造工艺下的ZA27合金蜗轮对缺口的敏感性均很高,因此,在机加工环节应严格控制加工质量,避免机加工缺陷。

3 结论

1)ZA27合金的抗拉强度随温度升高而降低。

2)ZA27合金蜗轮的拉伸性能随着铸造缺陷的增加而显著下降。

3)ZA27合金对缺口的敏感性较高。

4)挤压铸造工艺下的蜗轮显微组织致密,晶粒形貌为细小等轴晶;关键部位无缩孔、疏松和夹杂等铸造缺陷存在;室温抗拉强度为412MPa,室温断后伸长率为6.5%;冲击功为53.5J。

4 建议

1)选择合适的铸造工艺,ZA27合金能安全应用于电梯曳引机蜗轮。2)ZA27合金应用在蜗轮上时,需要对蜗轮毛坯机加工质量及蜗轮使用温度进行管控。

[1] 游晓红,段兴旺,李天佑.高铝锌基合金ZA27的特性及性能改善[J].铸造设备研究,2004,(5):51-54.

[2] 纪刚,孙静,王吉岱.高铝锌基合金的研究进展及应用[J].材料热处理技术,2011,40(8):52-55.

[3] 解念锁,王艳,武立志.高铝锌基合金的应用现状及前景[J].材料热处理技术,2010,39(14):50-53.

[4] GB/T 24478—2009 电梯曳引机[S].

[5] JB/T 7946.3—1999 铸造铝合金金相铸造铝合金针孔[S].

[6] GB/T 228—2002 金属材料室温拉伸试验方法[S].

[7] GB/T 4338—2006 金属材料高温拉伸试验方法[S].

[8] GB/T 229—2007 金属材料夏比摆锤冲击试验方法[S].

[9] 周美芬,程小荣,王成名.高性能锌基合金ZA27砂型铸造工艺的研究[J].机械研究与应用,1997,(3):33-34.

[10] 王智民,黄积荣,张冀粤,等.工艺参数对砂型铸造锌基合金(ZA27)组织与性能的影响[J].铸造技术,1995,(3):9-12.

[11] 于 海朋,张富强,尹井田.挤压铸造ZA-27合金[J].特种铸造及有色合金,1996,(6):14-18.

[12] 白彦华,任春艳,李晨曦,等.挤压铸造ZA27合金的凝固特性及组织分析[J].铸造,2006,55(6):589-592.

Study on Mechanical Properties of ZA27 Alloy Worm Gear under Different Casting Processes

Zhang Jie Li Xiaohua Wu Jiquan

(1. Shenzhen Institute of Special Equipment Inspection and Test Shenzhen 518029)

(2. College of Materials Science and Engineering, Shenzhen University Shenzhen 518060)

Casting defects, tensile properties and impact energy of ZA27 alloy worm gears made by three kinds of different casting process such as sand casting, metal type casting and squeeze casting were investigated. The results showed that the tensile strength of ZA27 alloy decreased w ith the increase of temperature. The tensile properties of ZA27 alloy worm gear decreased signif cantly w ith the increase of casting defects. The notch sensitivity of ZA27 alloy was high. M icrostructure of the worm gear made by squeeze casting was dense, and its grain morphology was fine equiaxed grains; there was no shrinkage, porosity and inclusions and other casting defects in key parts; room temperature tensile strength of worm gear was 412MPa, room temperature elongation of worm gear was 6.5%; impact energy of worm gear was 53.5J.

Casting process ZA27 Squeeze casting Casting defects

X 924

B

1673-257X(2017)06-0012-05

10.3969/j.issn.1673-257X.2017.06.004

张杰(1991~),男,硕士,工程师,从事金属材料的理化检验及失效分析工作。

黎晓华,E-mail: lxh@szu.edu.cn。

2016-07-21)