对工业锅炉能效测试的分析探讨

苏文娟 苏利群 沈浩锋 王小林 吴循真 毛小虎 李秀中

(江苏省特种设备安全监督检验研究院常州分院 常州 213016)

对工业锅炉能效测试的分析探讨

苏文娟 苏利群 沈浩锋 王小林 吴循真 毛小虎 李秀中

(江苏省特种设备安全监督检验研究院常州分院 常州 213016)

本文通过对24例工业锅炉简单能效测试结果的分析,探讨燃煤和燃气工业锅炉各项损失的影响因素,并提出降低排烟温度和寻求最佳运行过量空气系数是提高锅炉热效率的关键工作。本文所测工业锅炉效率合格比例不足三成,可见工业锅炉节能减排存在很大的潜力,需全面普及能效测试工作、积极推广工业锅炉的节能措施,最终实现锅炉安全、稳定、经济运行。

工业锅炉 热损失 能效测试

我国燃煤锅炉数量多、分布广、能耗高、污染重,长期以来一直是节能减排工作的重点和难点。2010年TSG G0002—2010《锅炉节能技术监督管理规程》(下文简称“《管理规程》”)、TSG G0003—2010《工业锅炉能效测试与评价规则》(下文简称“《评价规则》”)相继颁布实施,对工业锅炉热效率测试及系统能效评价的方法和程序等提出了具体的要求。锅炉运行工况热效率简单测试是对在用工业锅炉进行主要参数的简单测试,用于快速判定锅炉实际运行能效状况。通过能效测试能了解在用的工业锅炉能源利用效率的有关情况,分析普遍存在的影响热效率的因素,部分省市区已就前期开展的能效测试工作展开了综合分析[1-3],并出具了指导性意见,但大部分文献资料均从定性角度分析各项热损失,并未就具体数据展开定量的分析和探讨。本文将结合进行能效测试的工业锅炉,就影响热效率的各因素展开定性和定量的探究,为企业进一步做好锅炉的节能减排提供参考。

1 测试

本文对一定时间段内开展的24台简单能效测试的工业锅炉进行综合分析,锅炉类型包括燃煤蒸汽锅炉(10台)和燃气蒸汽锅炉(14台),其中2台为有机热载体锅炉。考核锅炉能效的指标主要为热效率、排烟温度以及过量空气系数。

简单能效测试采用反平衡进行计算,相关项目按照GB/T 10180—2003《工业锅炉热工性能试验规程》要求的方法进行测量,采用的仪器有MT-900烟气分析仪、数字温度计、烟气分析仪Testo350,项目主要有:

1)排烟温度tpy,℃;

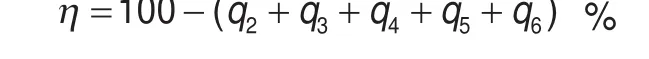

2)排烟处过量空气系数αpy;

3)排烟处CO含量,ppm;

4)入炉冷空气温度tlk,℃;

5)飞灰可燃物含量Cfh,%;

6)漏煤可燃物含量Clm,%;

7)炉渣可燃物含量Clz,%;

8)燃料工业分析;

9)测试开始和结束的时间。

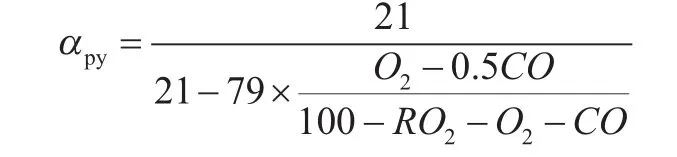

测点布置见图1,其中αpy,可以仪器测试,也可根据GB/T 10180—2003简化计算如下。

图1 蒸汽锅炉测点布置图

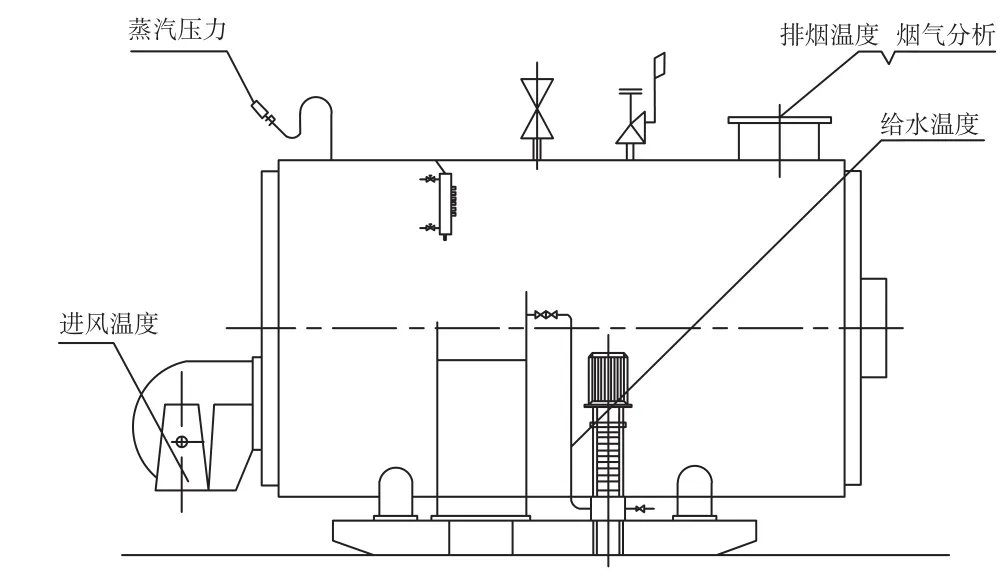

根据《评价规则》,反平衡计算效率的公式为:

式中:

q2—— 排烟热损失;

q3—— 气体未完全燃烧热损失;

q4—— 固体未完全燃烧热损失;

q5—— 散热损失;

q6—— 灰渣物理热损失。

按照《评价规则》所列方法,简单能效测试中,各项损失采用经验公式或者查表选取,q3,q5均根据参数进行选取。

2 结果分析

所测燃煤燃气的锅炉平均出力为3.9t/h,24台参加测试的工业锅炉按照燃料介质划分,10台燃煤锅炉平均效率为77%,14台燃气锅炉平均效率为89%。其中完全符合《管理规程》要求的仅为7台,合格率为29%;其中7台排烟氧含量过高,8台排烟温度高,2台排烟氧含量高且排烟温度高。综合来看,虽然平均效率尚可,但有部分燃煤工业锅炉效率仅为71%~73%,远低于热效率要求的最低限定值76%或78%;部分所测燃气工业锅炉(D>2t/h)热效率稍低于最低限定值90%,离目标值94%仍存在较大差距。某些锅炉虽然热效率达标,但排烟温度较高或过量空气系数较高,能源未得到有效利用,仍然存在很大的节能空间;现针对各项损失,具体分析如下。

2.1 排烟热损失

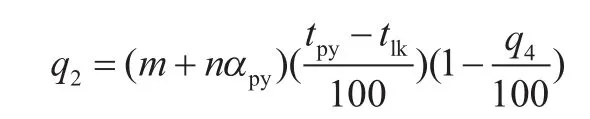

排烟热损失是排出烟气焓值高于进入锅炉冷空气焓所造成的,烟气离开最后一级传热面,仍然含有大量的热量,这部分热量未被利用而从烟囱排出。根据《评价规则》,排烟热损失的计算公式为:

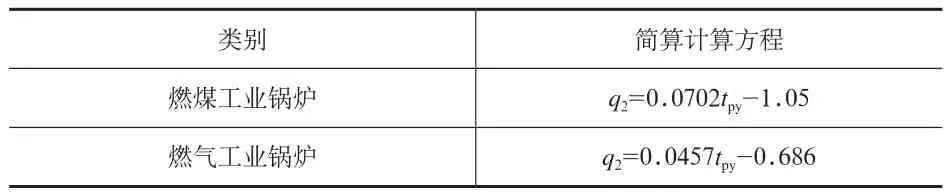

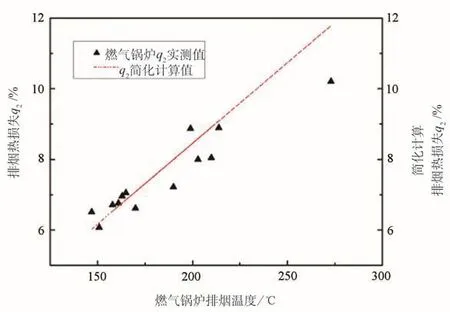

排烟温度过高是在能效测试中的常见问题,在本文中,排烟温度过高的案例占比30%以上。主要影响因素为过量空气系数和排烟温度,m和n主要由燃料种类决定,故燃料类别对排烟损失也有一定影响。排烟热损失是锅炉主要热损失,24台锅炉中,排烟热损失q2值为6.08%~22.3%,可见该部分损失之大。有文献指出,锅炉排烟温度每升高12~15℃,q2将提高1%[4]。为了探讨排烟温度tpy与排烟热损失q2的关系,现将燃煤和燃气工业锅炉分为两组,将上述计算公式控制变量后进行分析。tlk取15℃,αpy的变化范围相对较小,(1-q4/100)≈1,故αpy、q4根据不同类别,分别用数值代入。

所测燃煤工业锅炉中,αpy平均值为2.00;固体未完全燃烧热损失q4平均值为7.6;燃料为烟煤,按照《评价规则》,m取值0.4,n取值3.6;计算公式简化为q2=0.0702tpy-1.05。

所测燃气工业锅炉中,αpy平均值为1.18;q4取值为0;按照《评价规则》,燃料为天然气时,m取值0.5,n取值3.45;计算公式简化为q2=0.0457tpy-0.686。

可以发现,q2和tpy可以简化为简单的线性关系。排烟热损失随着排烟温度的上升而逐渐升高。两种类型的工业锅炉的简化关系计算式见表1。将简化计算方程与实测的燃煤、燃气工业锅炉排烟热损失散点图(见图2、图3)对比分析可以看出,简化方程式基本能与散点图吻合,当排烟温度远高于最大限定值时,实测值和计算值偏离稍大。对简化计算方程进一步分析,可以发现燃煤工业锅炉的排烟热损失q2对排烟温度更为敏感,燃煤锅炉每升高14.2℃,q2将增加1%;这与文献[4]所列数值基本吻合,而燃气锅炉中排烟温度每升高21.9℃,q2增加1%。由此可见,燃煤工业锅炉中更应严格控制排烟温度,这将对节能减排起到显著作用。

表1 q2和tpy的简算计算方程

图2 燃煤锅炉排烟温度tpy与排烟热损失q2关系图

图3 燃气锅炉排烟温度tpy与排烟热损失q2关系图

过量空气系数的配置不合理,也会影响排烟热损失。过量空气系数过大,过多的冷空气进入炉膛,会造成烟气排放量增大,进而造成排烟热损值加大。对实测数据而言,此时控制变量法并不适用,定量地约定tpy一个具体确定值,来简化q2的计算值并不合理。因为tpy和过量空气系数的变化有着内在的联系,tpy存在较大幅度的浮动,本文中所测的排烟温度变化范围为135~270℃。过量空气系数对排烟热损失的影响较为复杂,过大或过小都会影响排烟热损失的值,这就对锅炉的日常运行操作提出更高的要求,需要依据设计参数,根据燃烧情况配置最佳过量空气系数。目前工业锅炉运行自控装置水平较低,操作人员难以及时根据燃烧工况和负荷配置最经济的风煤比。

此外,有的锅炉组成和结构受限,未安装尾气处理装置,本案例中的工业锅炉均未安装空气预热器,部分燃气蒸汽锅炉未安装省煤器,高温烟气未得到充分利用从而导致排烟温度较高,热损失加大;再者,锅炉受热面的积灰或积垢影响了传热效果,也会造成排烟热损失加大,有文献指出,锅炉本体内部每结垢1mm,热效率将降低3%[5]。因此,能效测试应结合锅炉定期内部检验的结果进行分析,更能发现影响排烟热损失的症结。通过定期除灰、保持受热面清洁,降低过量空气系数、减少漏风,来保证锅炉良好的燃烧,从而有效降低排烟热损失。

2.2 气体未完全燃烧损失

气体未完全燃烧损失是排烟中含有的可燃气体,如CO、H2、CH4、CmHn等未被利用而造成的燃烧热损失。通常挥发分较高的煤种气体未完全燃烧损失较大,因挥发分析出较快,对周围空气的排挤作用越明显,造成局部区域空气不足,排烟中不完全燃烧的可燃气体也就越多。《评价规则》中气体不完全燃烧损失q3在运行工况下的简单测试中,采取的是查表取值的方法,主要根据排烟处CO的含量来选取,略去了其他可燃气体的影响,以达到快速简单测试的目的。

本文中所计算的气体不完全燃烧损失q3均是根据排烟处CO的含量选值所得。部分研究者认为直接根据排烟处CO含量查表取值法不能准确反映锅炉实际的运行状况,提出了用经验公式进行计算的办法[6-7],如q3=0.11(αpy-0.6)×30.2CO(式中CO为排烟处的含量,%),将CO含量和过量空气系数αpy均纳入考量范畴,提高测试结果的准确性。

事实上,气体不完全燃烧损失确实与过量空气系数有关。为进一步探讨CO含量和αpy的关系,绘制两者的关系图(见图4)。显然,从模拟曲线可以看出CO含量随着过量空气系数αpy的增加而增加。煤燃烧是一种复杂的化学反应。

C+O2→CO2

2C+O2→2CO

此处CO2和CO为一次产物[8],当反应继续进行时,继续发生如下反应:

C+CO2→2CO

2CO+O2→2CO2

此时,CO和CO2为反应的二次产物。当过量空气系数增大时,说明烟气中氧气含量增加,参与反应的氧气量减少,碳与氧的反应完全度降低,即一次产物中CO含量增加,二次产物中CO2含量也相应减少,说明燃烧状况恶化了。由于过量空气系数的增加,故送进炉膛的风速较大,燃料燃烧中一次反应生成的CO尚未来得及完全燃烧就被排出了炉膛,影响了燃烧效率,造成了能源的浪费。这与何凯龙[8]等人在实例监测中所分析的结果是一致的。

图4 燃煤锅炉排烟处CO含量和过量空气系数αpy关系图

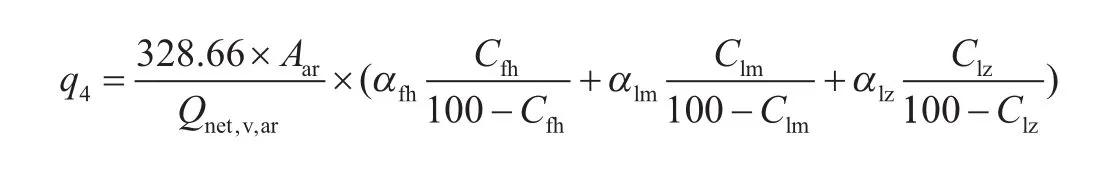

2.3 固体未完全燃烧损失

固体未完全燃烧损失q4主要由炉排漏煤、灰渣可燃物和飞灰可燃物三部分组成,燃油、燃气锅炉中不存在漏煤,q4可以忽略不计。此项损失影响因素较为复杂,它与燃烧方式、燃料种类、燃烧状况有关,燃料本身成分如水分、挥发分、含碳量会影响燃煤的燃烧完全程度,此外燃料燃烧过程也是重要影响因素,诸如风煤配比、进煤速度、炉膛温度、煤层厚度及炉排速度等。q4通常是仅次于排烟热损失q2的一项损失[9]。

本文中所测10台燃煤锅炉,q4平均值为7.6%,可见此项损失所占比例较高,对锅炉热效率影响较大,其中最高的达到12.9%。根据《评价规则》,q4计算公式如下:

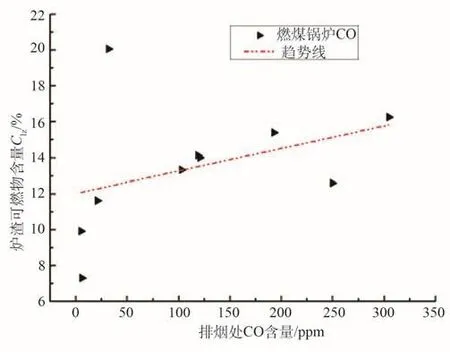

计算固体未完全燃烧损失q4时,查表先确定飞灰(αfh)、漏煤(αlm)、炉渣(αlz)含灰量占入炉燃料总灰量的重量百分比,对于一般工业燃煤链条炉αlz取值75%~85%,因此q4主要通过炉渣含碳量Clz得以体现,燃烧不完全会造成炉渣的含碳量较高。对所测试的燃煤锅炉案例进行分析(见图5),排烟处CO含量与炉渣可燃物含量Clz有一定的正向关联性,即炉渣中可燃物含量随着排烟处CO的含量增加而增加,这说明风煤配比欠妥,燃煤处在未完全燃烧状态,因而CO含量和炉渣的可燃物含量同步增长。

图5 炉渣可燃物含量Clz与排烟处CO含量的关系

2.4 散热损失和灰渣物理热损失

根据《评价规则》中所列,锅炉热效率简单测试中,散热损失根据锅炉出力查表取值,散热损失q5随着锅炉容量的增加而减小;q5还与负荷有关,随着负荷的减小而增加。当实际出力低于额定出力的75%时,再进行修正。锅炉须尽量维持在设计负荷处运行,有助于保证其热效率。有研究表明,随着锅炉制造水平的提高,散热损失已经小于表格中所列数值,用热流计实测散热损失比表格中所列数值要小[6]。

灰渣物理热损失q6是灰渣排出炉外时带走的热量,燃油、燃气锅炉的灰渣物理热损失为0,炉渣的物理热损失主要取决于燃料种类、排渣方式。灰分含量高的煤种显然灰渣物理热损失较大,液态排渣炉灰渣的温度和排渣量相比固态排渣高出许多,因而液态排渣炉q6较高。

3 结论

本文通过对简单能效测试24个案例的综合评定,依次分析了各项锅炉热损失,重点探讨了排烟热损失和固体未完全燃烧损失两大节能潜力较大的环节。通过计算拟合,找出了排烟温度对锅炉热效率的影响规律,并进一步探讨了过量空气系数在影响排烟热损失等方面所起的作用,提出降低排烟温度和寻求最佳运行过量空气系数是减少锅炉热损失、提高锅炉热效率的关键工作,要求增加余热回收装置、改善调节配风,以促成各项损失的最小化。

锅炉能效测试尚未全面推行,从所测试的24个案例中可以看出,燃煤锅炉平均热效率为77%,燃气锅炉平均热效率为89%,合格比例不到30%。部分燃煤工业锅炉效率仅为71%~73%,低于热效率要求的最低限定值76%;部分所测燃气工业锅炉(D>2t/h)热效率稍低于最低限定值90%。可见目前工业锅炉节能减排存在很大的潜力,离目标值有较大差距,尤其是燃煤锅炉,需全面普及能效测试工作、积极推广工业锅炉的节能措施;通过能效测试,找出锅炉系统、运行等方面存在的漏洞,挖掘节能潜力,以降低锅炉热损失,最终实现锅炉安全、稳定、经济运行。

[1] 许久胜.工业锅炉能效测试现状与对策[J].石油和化工设备,2 012,(15):75-77.

[2] 李巍,江德龙.工业锅炉能效偏低的原因分析与解决对策[J].节能,2013,(06):68-70.

[3] 王德林.小型工业锅炉能效测试与分析[J].能源与节能,2 012,(0 2):78-79.

[4] 俞翔.工业锅炉能效测试分析[J].装备制造技术,2013,(0 4):191-194.

[5] 唐禹明.工业锅炉节能减排分析及对策[J].应用能源技术,2 011,(0 2):42-43.

[6] 程静,谢常欢,吴继权,等.《工业锅炉能效测试及评价规则》的相关问题[J].中国特种设备安全,2013,2 9(0 6):50-51.

[7] 张晓明,净晓春,魏小光.对TSG G0003—2010《工业锅炉能效测试及评价规则》中气体未完全燃烧损失计算的改进建议[J].中国特种设备安全,2015,31(1 1):06-10.

[8] 何凯龙,刘森翔,张伟洪.工业锅炉能效测试实例分析[J].广州化工,2015,(08):173-175.

[9] 孙刚,齐国利.工业锅炉能效测试的炉渣和飞灰含碳量测定方法[J].节能技术,2014,03(2):155-157.

Discussion and Analysis of Thermal Efficiency Test of Industrial Boilers

Su Wenjuan Su Liqun Shen Haofeng Wang Xiaolin Wu Xunzhen M ao Xiaohu Li Xiuzhong

(Jiangsu Province Special Equipment Safety Supervision Inspection Institute,

With the analysis of thermal eff ciency test results of 24 industrial boilers, this paper discusses the factors those infuence the thermal losses of the coal-f red and gas-f red industrial boilers. Types of methods such as reducing exhaust gas temperature and searching for the best excess air factor are put forward to enhance the thermal eff ciency during operating the boiler. Less than 30% of the industrial boilers involved in thermal eff ciency test in this paper are qualifed, show ing that there is a great potential for energy saving and em ission reduction of industrial boilers. Therefore, it is necessary to comprehensively popularize thermal efficiency test for industrial boilers, and actively promote the energy-saving measures, ultimately achieving safety, stability, economic operation for industrial boilers.

Industrial boilers Thermal loss Thermal eff ciency test

X 924

B

1673-257X(2017)06-0043-05

10.3969/j.issn.1673-257X.2017.06.011

苏文娟(1987~),女,硕士,工程师,从事承压类特种设备检验工作。

苏文娟,E-mail: swjsmile2014@163.com。

2016-11-23)

Branch of Changzhou Changzhou 213016)