基于气液两相流的轴承性能模拟试验台设计

曹薇,彭朝林,李兴林

(1.广东水利电力职业技术学院 自动化工程系,广州 510925;2.长安大学 汽车学院,西安 710064;3.杭州轴承试验研究中心有限公司 博士后工作站,杭州 310022)

轴承性能模拟试验是轴承研制过程中的关键环节,其可靠性直接关系到产品性能及研制成本[1-2]。通常,轴承性能模拟试验中只考虑液体润滑单相状态,而轴承在高速旋转的过程中,润滑油在其离心力的作用下甩向外圈并与周围的气流混合,会形成一定压力的气液两相流,因此,凡是油液润滑轴承的性能模拟试验都应该考虑气液两相流的情况[3-8]。为了尽可能模拟轴承的实际工况和使用条件,设计了引入气液两相流的轴承性能模拟试验台。

1 试验台总体设计及工作原理

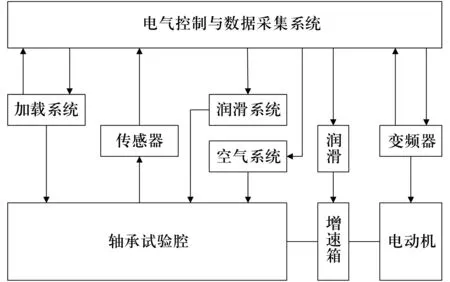

轴承性能模拟试验台采用分系统设计原则,主要包括主拖系统、电液比例加载系统、润滑系统、空气系统、电气控制及数据采集系统等,其结构组成如图1所示。其中,主拖系统为试验台提供驱动力,电动机的转速在变频器及其控制系统作用下实现无级调速,电动机、增速箱及轴承试验腔连接轴之间用联轴器连接。

图1 轴承性能模拟试验台结构框图

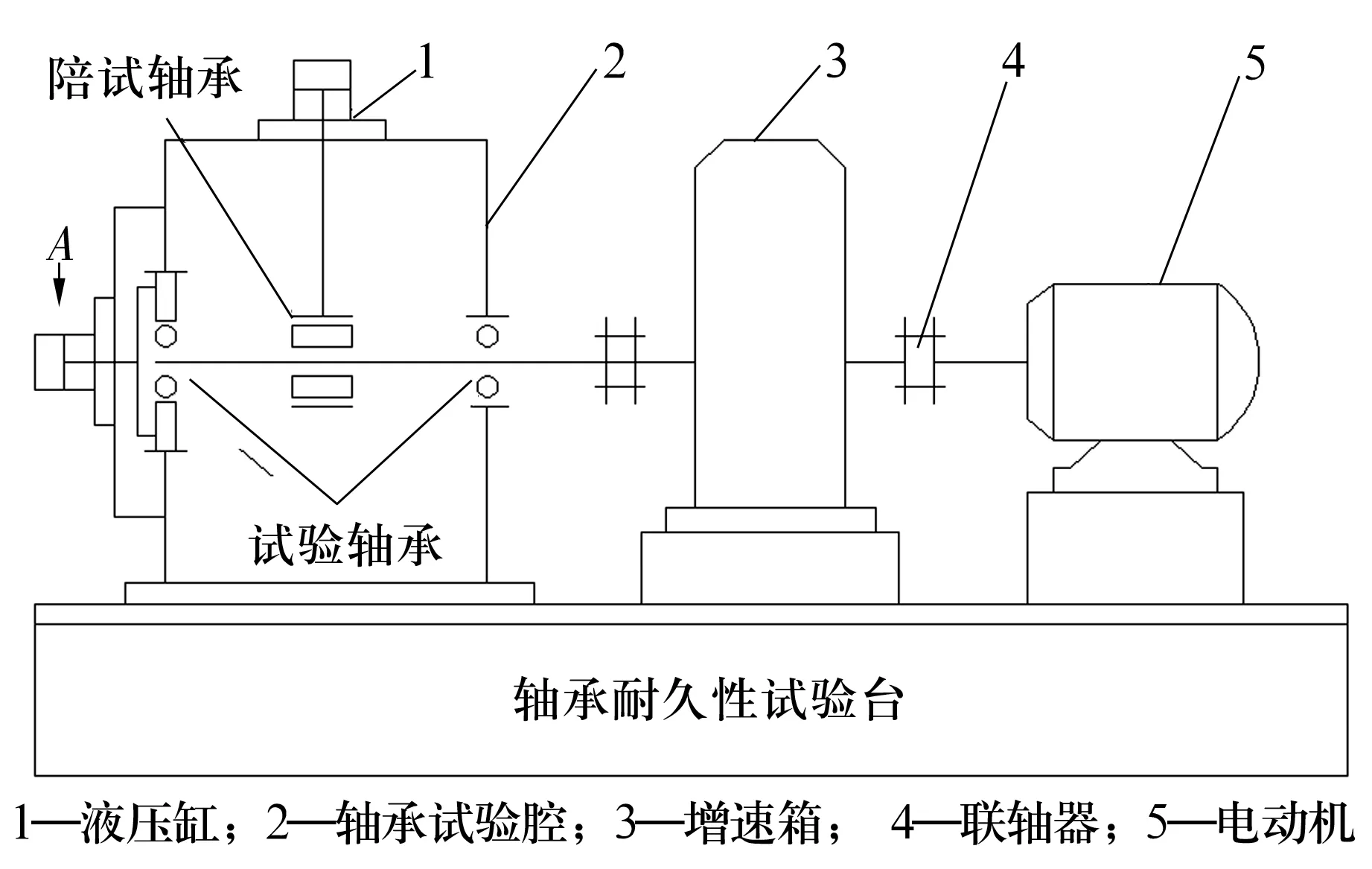

试验台的机械主体结构如图2所示。在主轴上,右端试验轴承的轴承座固定在试验箱体上,为试验轴轴向定位;左端试验轴承的轴承座与外衬套之间为间隙配合,轴承座在外衬套内可滑动,轴向载荷施加在该轴承座上并传递给试验轴,最后作用于右端试验轴承,2个试验轴承所承受的轴向载荷相等。中间的2套陪试轴承位于2个支点中心,径向载荷平均分配到两端的试验轴承上。

图2 轴承性能模拟试验台机械结构原理图

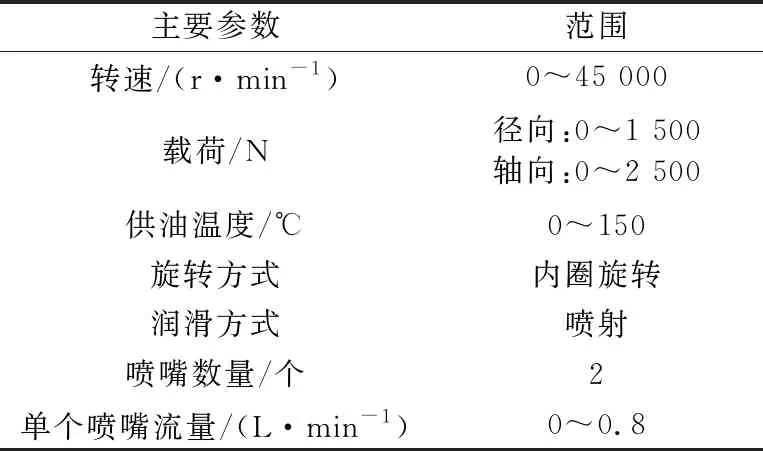

试验台的主要技术参数见表1,引入气液两相流结构的轴承性能模拟试验台可以开展如下试验:1)轴承耐久性模拟试验;2)轴承破坏监测模拟试验;3)轴承指定工况的性能模拟试验;4)轴承腔内油气换热特性模拟试验;5)轴承腔供回油匹配性能模拟试验;5)收油效率模拟试验;6)压力-流量特性模拟试验。

表1 试验台的主要技术参数

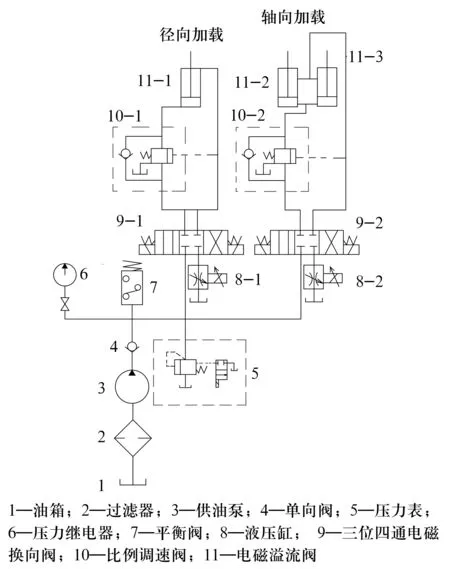

2 电液比例加载系统设计

电液比例加载系统主要向试验轴承施加轴向载荷和径向载荷,该系统的设计原理如图3所示。由于轴承的轴向载荷大,因此在轴向布置了2个并联液压缸用来加载,加载力通过电液比例调节阀快速精确的调节。工作时,可通过变化三位四通电磁换向阀的工位控制液压缸的伸缩,通过改变比例阀的开口大小调节液压缸的运动速度及加载力,从而实现快速平稳加载。

图3 电液比例加载系统原理图

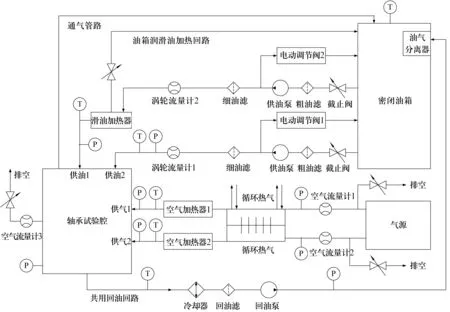

3 气液两相流结构设计

两相流系统的结构如图4所示,其为试验腔提供所需的润滑油流量和空气流量。润滑油和空气通过加热装置加温,混合进入试验腔为轴承提供油气混合喷射润滑。当腔内润滑油压力过高时,通过供油泵出口的电动调节阀泄压,同时空气系统还为试验腔提供封严气流和轴承腔隔热气流。循环结束后,混合油气两相流由回油泵抽回至油箱,通过油气分离器进行油气分离。

图4 气液两相流结构原理图

引入该两相流结构的轴承性能模拟试验台除了做轴承耐久性模拟试验、破坏监测模拟试验及指定工况的性能模拟试验外,还可以进行轴承腔内油气换热特性模拟试验、轴承腔供回油匹配性能模拟试验、收油效率模拟试验及压力-流量特性模拟试验等多项性能试验。

4 电气控制及数据采集系统

电气控制及数据采集系统主要用于主电动机转速、滑油泵启停、滑油与空气加温、滑油与空气压力等动作控制及参数测试。从功能上分为控制与测试两部分,其原理如图5所示。

图5 电气控制系统原理图

转速控制可以通过控制计算机自给定,也可以通过电位器手动给定,主控制器选用PLC控制器,将转速给定信号下传给变频器,变频器驱动主电动机调节转速,与主电动机同轴安装的测速编码器将实际转速反馈给变频器,从而实现转速的闭环控制。试验台的载荷控制、压力/流量控制、温度控制等也采用闭环控制,通过传感器将测量值反馈至控制模块,从而实现参数的闭环控制。

数据采集系统主要含有cDAQ-9188数据采集箱、电压与电流模块、热电偶模块、DI与DO模块等。它们共同完成试验现场各类数据的采集、处理、超限报警保护等功能。数据采集系统模块均选用美国国家仪器(NI)产品,电压模块选用NI9205型模拟量输入端子模块,可处理-5~5 V范围内的信号,用于振动及压力等信号输入;电流模块选用NI9208型模拟量输入端子模块,可处理0~20 mA范围内的信号,用于流量计信号输入;热电偶模块选用NI9214型,用于热电偶信号温度测量;DI数字量输入模块选用NI9421型,用于开关量输入;DO数字量输出模块选用NI9474型,用于开关量输出。控制计算机通过以太网实现与数采箱的TCP/IP远程通信。

5 结束语

根据轴承运行的实际工况设计了一种基于气液两相流的轴承性能模拟试验台,其具备以下特点:1)设计有电液比例加载系统,可快速、平稳的对试验轴承施加轴向和径向载荷;2)设计有两相流系统来模拟轴承实际工况,为试验腔提供所需的滑油流量和空气流量,同时空气还为试验腔提供封严气流和轴承腔隔热气流;3)引入该两相流结构的轴承性能模拟试验台除了进行轴承耐久性模拟试验、破坏监测模拟试验及指定工况的性能模拟试验外,还可以进行轴承腔内油气换热特性模拟试验、轴承腔供回油匹配性能模拟试验、收油效率模拟试验及压力-流量特性模拟试验等多项性能试验。