石墨烯复合材料轮胎应用技术进展

陆 铭,王 婷,王永伟,李岩磊,陈 宏

(北京橡胶工业研究设计院,北京 100143)

1 石墨烯复合材料简介

1.1 石墨烯性质

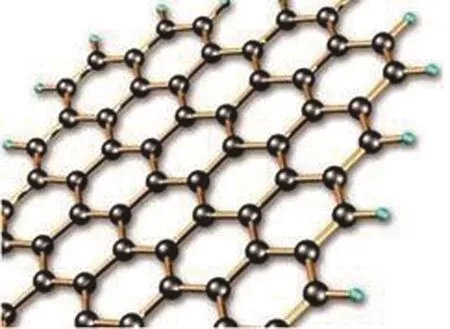

石墨烯是一种单层碳原子通过sp2杂化紧密堆积形成的二维蜂窝状晶格结构的新型碳材料,是目前最理想的二维纳米材料。人们常见的石墨是由一层层以蜂窝状有序排列的平面碳原子堆叠而形成的,石墨的层间作用力较弱,很容易互相剥离,形成薄薄的石墨片。当把石墨片剥成单层之后,这种只有一个碳原子厚度的单层就是石墨烯,但是在实际生产过程中单层石墨烯很难得到,大都是几层石墨烯叠加在一起而形成的石墨烯片。石墨烯不仅是已知极薄的一种材料,还非常牢固坚硬。其具有超高的力学性能(模量约为1 100 GPa,断裂强度约为130 GPa)、低密度(约为2.2 Mg·m-3)、高导热性能且高度各向异性[面内热导率为5 000 W·(m·K)-1,面外热导率为2 W·(m·K)-1]、高电子迁移率[高达 20 000 cm2·(V·s)-1]、高透光率(97.7%)、高比表面积(最大可达2 630 m2·g-1)和高阻隔性能等[1]。石墨烯是一种二维晶体,最大特性是其中电子的运动速度达到了光速的1/300,远远超过电子在一般导体中的运动速度。这使得石墨烯中的电子(或更准确地称为“载荷子”,electric charge carrier)的性质和相对论性的中微子非常相似。

石墨烯的结构如图1所示。

图1 石墨烯的结构

从原子间作用力的层面可以看出,石墨烯的每个碳原子都通过σ键与临近的3个碳原子相连,3个杂化轨道形成强的化学共价键,组成sp2杂化结构,形成3个120°的键角;每一个碳原子的外层有4个电子,其中3个通过σ键与邻近碳原子形成共价键,剩余的自由电子在p轨道上,与由σ键组成六元环的平面垂直方向形成π轨道,此自由电子在石墨烯的平面外可进行自由移动。石墨烯独特的结构使其具有优异的物理和电子特性,在复合材料、纳米器件、传感器、锂电池、储氢材料等领域具有广泛的应用前景,进而推动航空、军事等迅速发展。

由于石墨烯单体间具有很强的范德华作用力,直接将石墨烯制成悬浮液与橡胶乳液共混难以得到分散良好的纳米复合材料,因此一般都需要将石墨烯先氧化成在水中分散良好的氧化石墨烯,再在后续过程中还原。近年来,国内外不少研究机构和企业对石墨烯/橡胶复合材料的开发与应用进行了研究。

1.2 石墨烯复合材料

在众多的无机填料中石墨烯具有优异的机械、导热和导电性能,是当前最有吸引力的无机纳米材料之一,在聚合物复合改性研究中取得了显著的研究成果。石墨烯是当前最新、研究最热、性能最好的二维碳纳米材料。其化学稳定性高,与其他介质的相互作用较弱,但由于石墨烯的单层结构,使其具有超大的比表面积,从而极易发生卷曲和团聚(一片之间的原子相互作用成为卷曲,片与片之间相互作用产生团聚)。这就使得石墨烯在对其他物质进行填充时很难分散均匀,极大地限制了石墨烯的进一步应用。因此,需要对石墨烯进行改性,再与其他材料制备成石墨烯复合材料。

将石墨烯与橡胶复合,能有效提高橡胶的力学性能。目前影响石墨烯/橡胶复合的两个关键因素为石墨烯的分散以及与基体界面的相互作用。结构完整的石墨烯表面性质稳定,且层片间有较强的范德华力,由于π-π堆积,因此易团聚。石墨烯(氧化石墨烯)/橡胶复合材料是一种新型环保的聚合物复合材料,借助石墨烯超强的力学性能、超高的导热性和导电性等使得石墨烯/天然橡胶(NR)复合材料的综合性能,如导电性能、导热性能、力学性能和气阻性能等提高,被广泛应用于航空航天、电子电气、汽车和绿色能源等行业,尤其是在轮胎工业,可用于制造低生热轮胎、抗静电轮胎等。

2 石墨烯改善轮胎性能

轮胎是汽车重要的部件之一,轮胎在汽车行驶中起到承受载荷、缓冲冲击、传递驱动力和制动力、提供转向操纵性的作用。轮胎胎面直接接触地面,除保护胎体之外,还应具有耐磨和抗切割性能,并能传导车轮的牵引力和制动力,缓冲地面传导的振动和冲击。胎面胶是专门为平衡磨耗、牵引、操纵和滚动阻力而配置的。胎面必须在多种行驶条件下有效作用,并满足客户对轮胎高耐磨性能、高耐久性能、低滚动阻力、绿色环保的期望。高速行驶的轮胎内部产生大量的热,胎面、胎肩和三角胶是轮胎生热易损坏的部位,特别是直接跟路面接触的胎面,其受到的摩擦力、撕裂力和挤压力相对其他部位较大,最容易被磨损、刺破和崩花掉块,导致其不够耐用,轮胎使用周期缩短。因此,如果能提高胎面的综合力学性能和耐用性,就能延长轮胎的使用寿命,改善轮胎综合性能,降低轮胎使用成本。

轮胎在生产过程中需要进行硫化才能达到所需的强度和使用价值,如果轮胎用胶料具有较好的导热性能,那么在硫化过程中可以明显缩短硫化时间,同时在使用过程中可以将轮胎变形而产生的热量释放出去,从而降低轮胎的行驶温度,保证轮胎的使用寿命。

将石墨烯应用于轮胎的胎面胶、基部胶、胎侧胶、胎肩垫胶、三角胶、带束层胶、胎体帘布胶、过渡层胶和气密层胶等,可以有效解决现有轮胎质量差、易爆胎等问题。石墨是一种常见的纳米填料,具有类似粘土的片层结构,是比强度极高的材料之一。相对于原始石墨,石墨烯经氧化后片层剥离程度更高,具有非常大的比表面积,在橡胶复合材料中加入极少量经超声波处理剥离开的氧化石墨烯,即可显著提高复合材料的硬度与模量。

氧化石墨烯片层与炭黑粒子相互隔离,既可以阻碍石墨烯的二次聚集,又能加强炭黑的分散,加上氧化石墨烯用量很小以及炭黑用量的减小,可以显著改善材料的加工性能,降低动态生热,改善轮胎的耐热疲劳性能,延长轮胎使用寿命。

在橡胶中加入石墨烯和多种增磨组分后,使原有的胎面在散热、耐磨和耐久等性能上得到了明显提高,延长了胎面的使用寿命;在橡胶中添加石墨烯,有助于胎面制备后续工艺处理和成型;由于石墨烯在橡胶中分散均匀,胎面在工作时产生的大量热量通过石墨烯及时地向四处扩散,能够更好地解决胎面局部温度过高和胎面整体温度过高的问题,同时,能均匀地提高轮胎各部位的耐磨性能,解决胎面磨损不均匀的问题。添加石墨烯后,胶料的门尼粘度、焦烧时间和硬度基本保持不变,拉伸强度和回弹值明显增大,但是撕裂强度减小。通过测试导热数据发现,碳纳米管和石墨烯并用后胶料的导热性能明显改善。

3 石墨烯复合材料在轮胎中的应用技术进展

3.1 国外应用技术

最近,很多研究发现将石墨烯添加到橡胶基体中可以大幅提升橡胶的各种性能。将质量分数为0.01的热还原石墨烯加入到NR中,硫化胶的拉伸强度提高了44%;采用乳液共混法制备石墨烯/丁苯橡胶(SBR)纳米复合材料,其热稳定性能和导电性能都有大幅提升。但是这些研究均偏重于材料性能的表征,而且对补强机理等问题缺乏深入的分析。

日本住友橡胶工业株式会社[2]在专利CN 101415765B中公开了一种橡胶组合物及使用该橡胶组合物的漏气保用轮胎。该橡胶组合物含有100份二烯系橡胶,5~120份平均高宽比为3~80、平均粒径为2~80 μm 的薄片状石墨,他们通过用密炼机、捏合机或开炼机等与其他添加剂进行混炼,然后进行硫化,制备橡胶组合物。该橡胶组合物的生热和油耗降低,轮胎在刺破状态下行驶的耐久性能提高。

美国埃克森美孚化学公司[3]在专利CN 102112299B中公开了一种石墨烯纳米复合材料。该复合材料采用机械混合法制备得到,包含一种或多种石墨烯纳米颗粒、至少一种非石墨烯填料、至少一种官能化的弹性体以及不同于官能化弹性体的第二弹性体。该复合材料具有良好的气压保持性能,主要用于轮胎内胎和内衬层。美国沃尔贝克材料有限公司[4]在专利CN 104136237A中公开了包含石墨烯和增强剂的橡胶组合物及其制成的制品。该橡胶组合物主要通过两辊开炼机采用两段混炼工艺制得。

美国PPG俄亥俄工业有限公司[5]在专利CN 104334628A中公开了一种橡胶配制物,采用本伯里密炼机或橡胶研磨机混合,硫化制备得到,其包含基础橡胶配合剂、质量分数为0.001~0.20的石墨烯颗粒以及如白炭黑之类的非导电性填料颗粒。该配合物具有小于1010Ω的表面电阻率,可用于轮胎胎面中。

3.2 国内应用技术

青岛双星轮胎工业有限公司[6]在专利CN 105348604A中公开了一种采用石墨烯材料的高性能轮胎。该发明采用有机溶剂将石墨烯粉体进行分散,再将稳定分散的石墨烯分散液加入到胶乳中进行超声分散和搅拌,除去溶剂并对胶乳凝固和干燥,制成一定含量的石墨烯/橡胶复合材料;然后将NR、石墨烯/橡胶复合材料等多段混炼,最后挤出形成半成品。其胎面具有高的耐磨性能、导热性能、抗撕裂性能和抗刺扎性能,防止崩花掉块,其基部胶和三角胶具有低生热、高导热等优点。

2016年8月3日青岛森麒麟轮胎股份有限公司与青岛华高墨烯科技股份有限公司正式签约,开发生产石墨烯导静电轮胎,主要生产431.8 mm(17英寸)以上的轮胎。据了解,石墨烯导静电轮胎采用了石墨烯与橡胶复合的制备技术。与普通轮胎相比,这种轮胎的湿地制动距离缩短1.8 m,抗湿滑性能提高6%,轮胎安全性能进一步提升;轮胎行驶里程提高1.5~1.8倍;轮胎质量减小10%,实现轮胎轻量化;导热性能提高1倍以上。

李超群等[7]通过乳液共混法,采用NR/SBR与石墨烯复合成功制得具有剥离结构的石墨烯/NR/SBR纳米复合材料。研究结果表明,由于石墨烯在橡胶乳液中具有较好的分散性,并且石墨烯表面的含氧官能团大部分得到还原,因此复合材料具有较好的导电性能。复合材料中导电石墨烯体积分数的逾渗阈值约为0.01,而当石墨烯质量分数为0.05时,复合材料的电导率达到0.12 S·m-1。

邢旺等[8]通过Hummers法制备氧化石墨,然后通过超声分散于水中,再离心除去未被剥离的石墨,将氧化石墨悬浮液与天然胶乳混合,搅拌后进行共凝聚,最后用水合肼原位还原氧化石墨得到石墨烯/NR复合材料。研究结果表明,氧化石墨高度还原为石墨烯,且在橡胶基体中达到了均匀分散,NR与石墨烯间具有较强的界面作用。均匀的分散及强界面作用使添加较低用量的石墨烯就可大幅提升NR的力学性能。另有研究表明,采用类似的原位还原法可制备石墨烯分散良好的石墨烯/NR复合材料。对比发现,在乳液共混法制备的复合材料中石墨烯均匀分散,厚度只有1~3 nm,远小于传统干法混炼制备的复合材料中石墨烯团聚体尺寸(300~800 nm)。

北京化工大学[9]在专利CN 102558628B中公开了一种轮胎气密层和内胎用氧化石墨烯/聚合物组合物及制备方法。该气密层和内胎用组合物包括氧化石墨烯/橡胶组合物和环氧化天然橡胶(ENR)或热塑性树脂两相。其氧化石墨烯(用量为0.1~30份)先超声分散于水中,再将氧化石墨烯水溶液与反应性橡胶混合,混合均匀后加入固态橡胶制备得到氧化石墨烯/橡胶组合物;再将该组合物与ENR或热塑性树脂共混得到氧化石墨烯/聚合物组合物。

北京化工大学[10]在专利CN 103224656A中公开了一种氧化石墨烯/炭黑/橡胶纳米复合材料及其制备方法。该纳米复合材料是将0.5~5份氧化石墨烯粉末分散在去离子水中并进行超声处理,加入NR乳液,絮凝、洗涤、干燥,制得母胶,然后将母胶与SBR或顺丁橡胶、添加剂混炼均匀,硫化制备得到橡胶复合材料。将复合材料应用于轮胎三角胶,可以明显提高三角胶的硬度和模量,并降低动态生热,延长轮胎的使用寿命。

中国化工集团曙光橡胶工业研究设计院有限公司[11]在专利CN 104262700A中公开了一种二氧化硅接枝氧化石墨烯/橡胶复合材料的制备方法。该方法首先通过二氧化硅溶胶与氧化石墨烯混合溶液反应制备得到二氧化硅接枝氧化石墨烯,然后将0.5~5份二氧化硅改性氧化石墨烯与100份1#烟胶片、其他助剂通过密炼机混炼制成混炼胶,用挤出机挤出的方式将混炼胶制备成半成品。该复合材料具有生热低、拉伸强度和撕裂强度高、耐磨性和热稳定性好等特点,应用于航空轮胎胎面胶时,相对于传统的胎面胶,其使用安全性提高,使用寿命延长。

中国石油化工股份有限公司等[12]在专利CN 105368097A中公开了一种纳米复合材料及其制备方法和硫化橡胶及其应用。该纳米复合材料中含有白炭黑、氧化石墨烯和附着在白炭黑和/或氧化石墨烯表面的表面改性剂。其制备方法是将白炭黑和氧化石墨烯在水中混合均匀后喷雾干燥得到固体,然后将固体与表面改性剂混合后干燥。将纳米复合材料与橡胶、硫化剂、促进剂混炼、硫化,制成硫化胶。该纳米复合材料具有优良的分散性和相容性,其硫化胶具有良好的拉伸性能、耐磨性能及动态力学性能。

吴桂龙[13]分别采用乳液共混法和机械共混法制备了石墨烯/NR复合材料,其中乳液共混法是将天然胶乳、石墨烯等加入到甲苯中共混制备复合材料。研究结果表明,无论是单层还是多层石墨烯,复合材料的导热性能均有所改善,并且导热系数随着石墨烯用量的增大而增大,在相同的石墨烯用量下,单层石墨烯对导热系数的影响略优于多层石墨烯。

罗勇悦等[14]分别采用乳液共混法和机械共混法制备了石墨烯橡胶复合材料,其中乳液共混法是将天然胶乳、石墨烯、硫化助剂等超声分散,乙酸凝固,经过滤、洗涤、冷冻干燥72 h后,直接将产物置于平板硫化机上硫化成型,制得复合材料。研究结果表明,相比于机械共混法,乳液共混法有助于石墨烯的均匀分散和导电网络的形成,石墨烯/NR复合材料表现出较优的物理性能和导电性能,定伸应力和导电率分别为机械共混法的3和100倍。

李何青等[15]先以蒙脱土为填料、氧化石墨烯为分散剂,制备了氧化石墨烯/蒙脱土复合粉体悬浮液,而后其与天然胶乳共沉,经凝固得到氧化石墨烯/蒙脱土/NR复合材料。研究结果表明,混炼胶的硫化速度加快,硫化胶的拉伸强度、耐磨性能、耐溶剂性能等改善,交联密度提高。

基于文献分析,石墨烯/橡胶复合材料在轮胎中的应用发展潜力巨大。但目前仍处于基础研发阶段,还需要深入研究,进行技术突破。

4 石墨烯轮胎应用前景展望

4.1 国内石墨烯轮胎企业正在崛起

目前,许多国内外轮胎企业进行了石墨烯轮胎的研发。国外相关报道较少,国内现状如下。

(1)石墨烯轮胎投产。2016年9月14日,世界首条石墨烯导静电轮胎生产线——“森麒麟-华高墨烯”导静电轮胎智能化生产线在青岛森麒麟轮胎股份有限公司正式投产运行,这标志着石墨烯材料在轮胎行业首次实现了产业化,预计一期5年规划产能500万条,二期5年规划产能1 000万条。该产品通过在轮胎制造环节应用石墨烯原料和工艺,使轮胎胎面接地过程同步实现静电导出,使车辆无需额外增加车载导静电设备,有效降低安全风险。同时,轮胎散热、强度等性能也因石墨烯的特殊属性而得到较大提升,因此在民用汽车尤其是易燃易爆品运输车、电子设备专用车、军(警)防爆车等特种车辆领域有着广泛应用前景。

(2)石墨烯轮胎技术研发。2016年双星全球研发中心暨石墨烯轮胎中心实验室在青岛建立,这是全国首个石墨烯轮胎实验室,目标是实现高端石墨烯轮胎的超前研发和产业化,引领世界轮胎研发制造领域的新一轮革命。

山东玲珑轮胎股份有限公司为进一步提高公司的科研水平与实力,已着手石墨烯轮胎的相关研究与开发。此外,还有不少轮胎企业在进行石墨烯轮胎的开发与应用技术研究,共同推动轮胎技术和新材料技术进步。

4.2 石墨烯政策保驾护航

2011年11月在江苏常州成立的江南石墨烯研究院为全球首个基于石墨烯材料及应用的产业化基地。2013年工业和信息化部(简称工信部)发布的《新材料产业“十二五”发展规划》中的前沿新材料就包含石墨烯。国家自然科学基金委员会资助了大批有关石墨烯的基础研究项目,国家科技重大专项、国家“973”计划也部署了一批重大项目。各级政府对石墨烯表现出极大的兴趣,已经初步形成了政府、科研机构、研发和应用企业协同创新的官产学研合作对接机制。

(1)国家发展和改革委员会(简称发改委)发布“制造业升级重大工程包”,石墨烯成重点。2016年国家发改委官网发布的消息称,国家发改委和工信部将于2016—2018年组织实施“制造业升级改造重大工程包”,石墨烯作为前沿领域的重点而被列入其中。

(2)《国家创新驱动发展战略纲要》发布,石墨烯再被点名。2016年5月13日,工信部原材料工业司在北京组织召开了石墨烯产业发展座谈会,会议凝炼了2016—2017年石墨烯产业化推进重点,提出了促进产业发展的措施与建议;2016年5月19日,中共中央、国务院印发了《国家创新驱动发展战略纲要》,石墨烯再被点名,纲要提出:发展引领产业变革的颠覆性技术,不断催生新产业、创造新就业;发挥纳米、石墨烯等技术对新材料产业发展的引领作用。

(3)石墨烯重防腐涂料上榜工信部《建材工业鼓励推广应用的技术和产品目录(2016—2017年本)》。2016年5月25日,工信部网站公布了《建材工业鼓励推广应用的技术和产品目录(2016—2017年本)》,其中有两项涉及石墨烯,分别为石墨烯粉体和石墨烯重防腐涂料。

(4)新材料产业“十三五”规划将出,石墨烯、3D打印、超导等入选前沿材料发展重点。作为我国七大战略新兴产业和“中国制造2025”重点发展的十大领域之一,前沿新材料领域将重点发展石墨烯、3D打印、超导、智能仿生四大类14个分类材料。

4.3 石墨烯轮胎产业发展前景

工信部、发改委、科技部、财政部近期联合印发《新材料产业发展指南》,明确提出大力发展石墨烯产业。多数市场机构预测,一旦石墨烯的制备技术和应用技术实现突破,其潜在市场巨大,将给多个行业带来颠覆性的改变,相关市场规模有望快速增长,预计到2020年将达到千亿元之巨。

2016年6月30日在上海举办的“2016中国国际石墨烯创新大会暨《2016全球石墨烯产业研究报告》首发”新闻发布会上,由中国石墨烯产业技术创新战略联盟产业研究中心出版的《2016全球石墨烯产业研究报告》预测,中国石墨烯应用市场将在2018年形成产业爆点,2020年将成长至1 000亿元规模,这项预测主要着眼于采用石墨烯制造的产品产值。

安信证券研报表示,石墨烯应用前景广阔,下游产业链将包含众多行业,主要包括半导体、柔性电子、传感器、能量存储与转换、复合材料、生物医药、环保以及热管理等。但目前受制于应用技术的瓶颈,诸多领域仍处于研发和试生产阶段,市场规模偏小,一旦石墨烯的制备和应用技术实现突破,其市场将会无比巨大,会给多个行业带来颠覆性的改变。

纵观石墨烯应用领域,石墨烯轮胎的应用技术研究及产品开发,国内尚处于起步阶段,石墨烯轮胎产业前景广阔。我国橡胶轮胎科研人员还需不断努力,为石墨烯轮胎的发展贡献力量。