手工电弧焊仿真训练系统的数据库读取及焊道成像处理方法的研究

王沛禹

摘要:利用现代计算机控制与仿真技术。对现有的焊接设备进行改造。融合仿真的焊机、控制开关。开发一种有实物参入的手弧焊仿真训练系统。对该系统的数据库读取方法及显示屏上“工件焊道”形成图像处理进行研究。

关键词:数据库 焊道图形 图像处理

一、前言

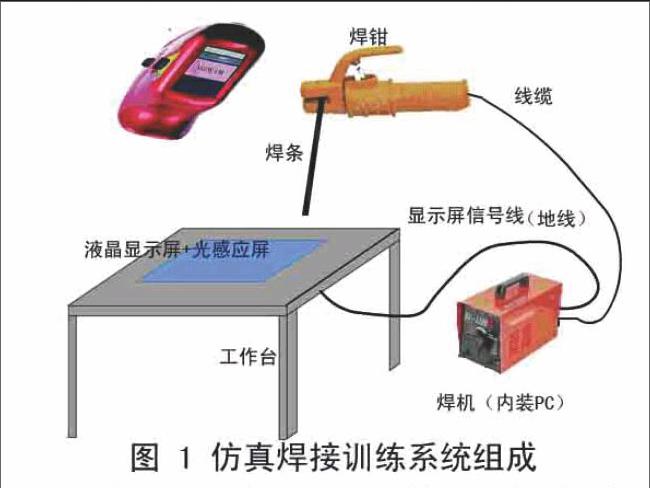

本文应用计算机控制与仿真技术,研发了一种手弧焊的仿真焊接训练系统。开发的系统将焊接实物与软件相结合,包含了带有液晶显示屏和光感屏的工作台、驱动控制电路、已经进行改造升级的虚拟仿真焊机、焊钳、电缆和软件系统等。系统组成如图1。

该系统用液晶显示屏替代了焊件,仿真焊钳和焊条替代了原焊钳。在进行仿真焊接操作时,仿真焊机的工作电流通过测量仿真焊钳和液晶屏的距离换算得出。根据此电流及仿真焊钳的移动速度和预先设置的仿真焊条直径等参数,采用查询法,将数据库中预先设置的对应图像读取出来并显示在液晶屏上,该显示的图像即模拟出的焊道(焊点)。通过调用弧光显示程序在防护面罩的液晶显示屏上模拟实际焊接中操作人员通过防护面罩看到的弧光。因此,需要确定各种可能的工况下焊道(焊点)图形等数据库读取方法和焊道图像处理的办法。本文对数据库的读取方法及焊道图像处理的办法进行阐述。

二、数据库的读取方法

根据前面所述,在进行仿真训练操作前选择好焊条直径及电流范围。可按照“焊条直径代码+寻址监测电流代码”等方式读取数据库中焊点数据库,按照一定规则显示在屏幕上,形成虚拟焊道。

(一)引弧数据库读取。引弧是手弧焊的初始阶段。每次引弧,焊钳总是处于待机状态。规范的引弧过程所用的时间基本相同。可设定一个初始时间段为引弧操作过程,引弧过程所用时间及此过程电流变化规律由实验取得。用软件判定仿真焊钳从待机状态始,与屏幕接触(短路)至电弧稳定燃烧时仿真焊钳与屏幕之间的距离所用的时间,在小于规定的时间内,按智能焊钳与屏幕之间的距离所对应的电流+焊条直径读取数据库,此过程电流不加任何修正,直至电流稳定在使电弧稳定燃烧某一数值一段时间后,转入读取运条数据库程序;若大于规定的时间,电流仍不能稳定在使电弧稳定燃烧数值,则判定为引弧失败,关闭系统。

(二)运条数据库读取。运条过程是手弧焊的施焊过程,此过程较为复杂,随时会出现灭弧、堆焊、焊穿等操作。

运条数据库读取可按“焊条直径代码+寻址监测电流代码”方式进行寻址,并读取预设在该地址中焊点图形信息。一旦焊条直径确定,则首址确定。寻址监测电流=基本电流+焊条移动速度修正系数+电流选择范围修正系数。基本电流由智能焊钳与屏幕之间的距离决定。电流选择范围要符合焊条直径要求,若电流选择范围大于焊条直径要求修正系数为正,使寻址电流值增加,直接读取焊穿部分地址信息。若电流选择范围小于焊条直径要求修正系数为负,使寻址电流值减小,直接读取焊穿部分地址信息。电流选择范围要符合焊条直径要求,智能焊钳与屏幕距离保持在正常范围内,若智能焊钳移动速度过慢,则正系数为负,使寻址电流值减小,若智能焊钳移动速度过快,则正系数为正,使寻址电流值减增加。并读取相应地址信息。若智能焊钳小于最低移动速度,同时智能焊钳与屏幕距离增加,应判定为灭弧操作,读取灭弧数据库。智能焊钳移动速度修正系数、最低移动速度均由实验获得。

三、显示屏上“工件焊道”形成图像处理

将一系列厚度的“工件”图片预存在PC机焊接工艺操作区,当打开该程序,出现一个按厚度设置的选择窗口,点击该窗口“工件”,将该工作调入到屏上的工作区。“工件”的焊缝宽度可预设,也可设重新设置。可根据需要对焊缝两侧进行倒角处理。

手工电弧焊焊接的焊道是沿工件接缝形成的。在焊接过程中,同时产生高温使工件焊缝两侧材料瞬时达到熔融状态,并与熔化的焊条金属材料熔合,冷却后形成焊道。从外表看焊道形成主要有两个要素:一是焊条移动速度及运动方式,二是焊条与焊缝的位置。沿焊缝移动速度过快,则不会形成连续的焊道,若焊条偏离焊缝,焊点落在缝隙以外的工件上,因此要形成符合工程要求“焊道”,需对“焊条”进行定位和移动速度运算。对于平面焊接,可将屏上工作区显示的缝隙的左端为定位参照点,该点要与附在液晶显示屏上的光感应屏上所设的定位点对应。焊接时一旦引弧成功,则仿真“焊条”中激光定位二极管工作,并照射感光屏上相对应的光感应单元。经感光屏上矩阵电路及軟件换算成相应代码,确定与之对应的液晶显示屏上的位置,将从库中读取的数据以图像的形式显示在该点上。相近的两爪“焊点”图形采用层叠显示方式,即两个相互靠近的帧,后一帧图像覆盖前一帧图像2,3的方式。

若正确操作,则会形成与实际高度相似的鳞状焊道。若“焊条”移动太快,“焊点”相邻或相离,则会出现图像不层叠。当“焊条”在一点持续时过长,则会使工件熔化,出现烧透现象,该时要读取库中相对的焊穿部分“图像”并显示,需采用保留最后帧图像的显示方式。

四、结语

借助计算机控制与仿真技术,利用与实物相似的焊机外壳、控制开关与旋钮、高仿真焊接线缆、高仿真智能化焊钳与焊条、高仿真防护面罩,研发了与实物紧密结合的手工电弧焊焊接仿真训练系统。实现仿真的关键是测量智能化焊钳与工作台上待模拟焊接的液晶屏幕(工件)之间的距离(即弧长),判断智能化焊钳与此屏幕(工件)的相对位置等参数。将获得的参数进行数字化处理后,依次为依据,通过调用焊点数据库中预先设置的相应图像数据,按一定规则在液晶屏幕上显示,形成模拟焊道(焊点)。关于该系统的寻址电流监测方法、驱动控制电路和配套软件的研制,另专题阐述。