LNG膨胀前预冷差压液化流程参数优化

马国光,张晨,李晓婷,高俊,李楚

1.西南石油大学石油与天然气工程学院,四川成都610500

2.山西天然气有限公司,山西太原030000

3.大庆油田工程建设有限公司巴州建材分公司,新疆库尔勒841000

LNG膨胀前预冷差压液化流程参数优化

马国光1,张晨1,李晓婷1,高俊2,李楚3

1.西南石油大学石油与天然气工程学院,四川成都610500

2.山西天然气有限公司,山西太原030000

3.大庆油田工程建设有限公司巴州建材分公司,新疆库尔勒841000

伴随国内外天然气管网的迅猛发展,天然气分输站调压过程蕴含压力能的回收利用已逐渐引起业内的重视。为了有效回收天然气分输站压力能,降低液化天然气的生产成本,本文采用膨胀前预冷的液化天然气流程回收压力能的同时得到LNG产品。通过建立预冷系统的数学模型,对预冷冷剂的配比、预冷温度及高、低压力进行了参数优化,并以最大年利润为经济目标,利用HYSYS优化器对比分析参数优化前后的差压液化工艺,结果表明参数优化后液化流程的年利润总额可增加1.15×103万元/a,有效地降低了装置的能耗,经济效益得到提高。

分输站;预冷;优化;膨胀;能耗

天然气分输站是将上游高压来气调压至中压或低压,然后输送至下游用户,传统节流阀调压过程将损失大量的压力能,而采用透平膨胀机将压力能转化为冷能加以利用可提高分输站经济效益[1-2]。膨胀前预冷差压液化流程是利用高压天然气经膨胀后产生的冷能液化天然气,具有能耗低、效益高的特点[3]。

1 膨胀前预冷差压液化天然气流程

某天然气分输站来气压力为7.0 MPa,温度为298 K,流量为100万m3/d,外输压力为2.5 MPa,天然气的摩尔分数组成:CH4为95.57%,C2H6为2.27%,C3H8为0.33%,i-C4H10为0.04%,n-C4H10为0.07%,C5H12为0.04%,N2为1.7%。该分输站采用膨胀前预冷差压液化工艺回收压力能,其工艺流程如图1所示。

该流程主要由预冷冷剂循环、膨胀制冷支路和天然气液化支路组成,其中预冷冷剂循环采用三段压缩的压缩方式。

对于膨胀前预冷差压液化流程,预冷冷剂循环为液化流股天然气和膨胀流股天然气提供预冷冷量,预冷冷量来自外冷循环,是装置的主要能耗环节,因此其工艺参数的优化对于能耗的降低有大的影响[4]。

图1 膨胀前预冷压差液化天然气流程

2 预冷冷剂选择

2.1 预冷冷剂的参数计算

天然气液化工艺中,常用的预冷循环有丙烷预冷和混合冷剂预冷,分别对两种预冷循环进行计算,计算结果对比见表1。

表1 两种预冷循环的计算比较

由表1可得,采用丙烷预冷循环比混合冷剂预冷循环的流程比功耗小,但由于丙烷预冷温度较高,使得LNG产量较低。

2.2 预冷冷剂的经济性分析

以最大年均利润总额为目标函数,建立优选预冷冷剂液化工艺的经济目标[5]:

式中,J为年均利润总额,万元/a;Cpro为年均产品收入,万元/a;Ccos为年均总成本,万元/a;Ctax为年均销售税金,万元/a。

经过年均利润总额计算得出丙烷预冷流程利润总额为5.09×103万元/a,混合冷剂流程利润总额为7.32×103万元/a,因此为了提高工艺装置的经济效益,建议采用混合冷剂作为预冷循环冷剂。

3 预冷冷剂参数优化模型

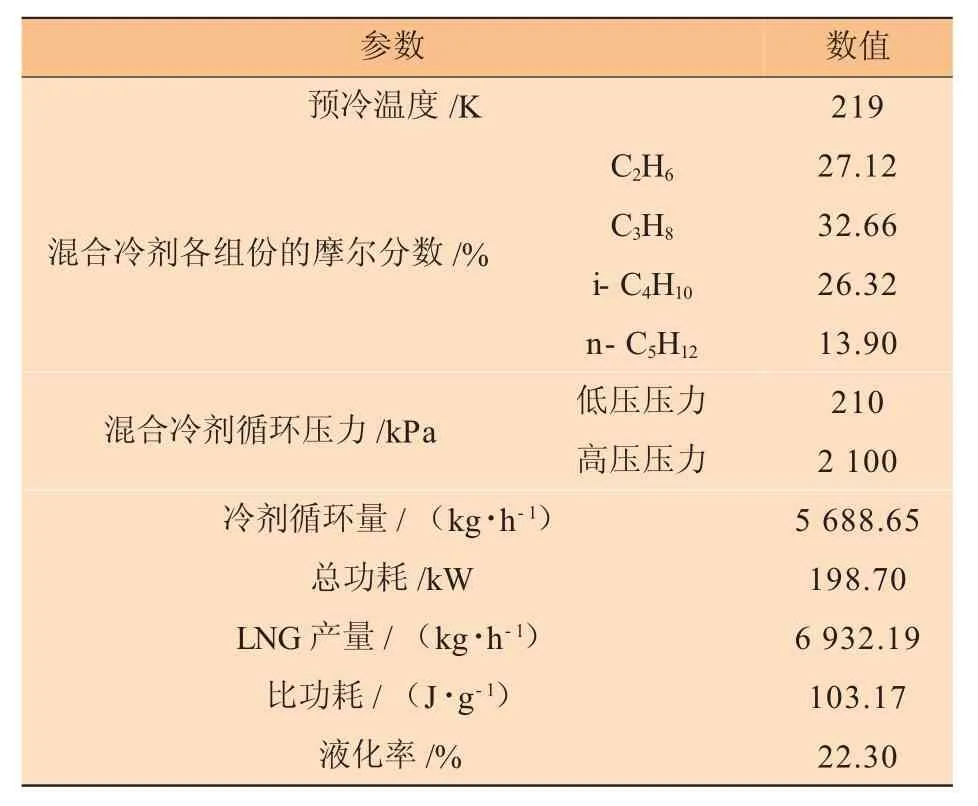

3.1 目标函数

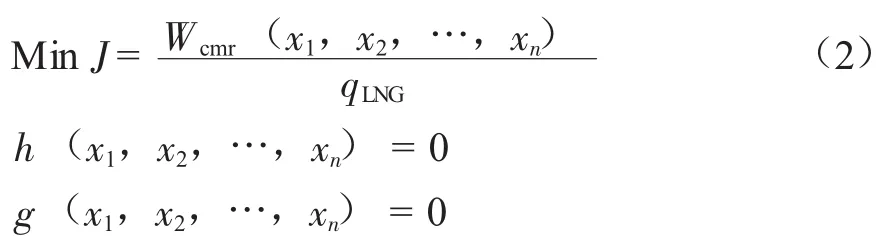

本文对混合冷剂循环系统参数进行优化,优化模型以液化系统的最小比功耗为目标函数[6]:

式中:Wcmr为混合冷剂循环系统的总功耗,kW;qLNG为LNG产量,kg/h。其中,h(x1,x2,···xn)=0为等式约束,g(x1,x2,…xn)>0为不等式约束。

3.2 约束条件

膨胀前预冷差压液化流程中设备和参数较多,需在优化计算时设定某些工艺参数[7-8],即:

(1)混合冷剂压缩机的等熵效率为0.75,冷剂泵绝热效率为0.75,天然气膨胀机的等熵效率为0.80。

(2)混合冷剂循环中,冷却器工质为水,最低冷却温度311 K。

(3)气液两相分离器为理想分离,分离出的气相不携带液相。

(4)天然气和混合冷剂在换热器及管道内流动时无压力损耗,即ΔP=0。

(5)板翅式换热器无漏热损耗。

为了使混合冷剂循环优化接近实际工程,则优化模型的约束条件为:

(1)混合冷剂各组分摩尔分数之和为1。

(2)气液分离器中混合冷剂处于两相区。

(3)压缩机入口的混合冷剂为气相。

(4)换热器的最小换热温差为3 K。

(5)混合冷剂进压缩机入口压力大于150 kPa。

3.3 优化变量

混合工质压缩机采用离心式压缩机,混合工质压缩机功耗为离心式压缩机的轴功率,即:

式中:Wcmr为混合冷剂压缩机功耗,kW;N为压缩机轴功率,kW;Tin为压缩机进口气体温度,K;R为气体常数,J·(mol·K);Z为气体平均压缩因子;ε为压比;η为压缩机效率;qmr为混合冷剂气体流量,kg/s;k为气体比热容比。

根据以上公式可得,膨胀前预冷差压液化流程预冷循环的能耗与混合冷剂预冷温度、混合冷剂配比及压力有关,因此对这几个参数进行优化。

4 混合冷剂参数优化

4.1 混合冷剂组成及配比优化

4.1.1 混合冷剂组成

假定混合冷剂预冷温度为223 K,基于此提出四种混合冷剂组成的方案进行对比分析。

方案一:C2H6、C3H8、i-C4H10、n-C5H12;

方案二:CH4、C2H6、C3H8、i-C4H10、n-C5H12;

方案三:N2、C2H6、C3H8、i-C4H10、n-C5H12;

方案四:N2、CH4、C2H6、C3H8、i-C4H10、n-C5H12。

根据目标函数计算得,各方案所对应的比功耗变化趋势见图2。

图2 混合冷剂组成对流程比功耗的影响

由图2可以看出,选用的制冷剂种类不同,对压缩机的功耗影响不同。选用C2H6、C3H8、i-C4H10、n-C5H12作为混合冷剂,液化流程比功耗最小,而添加少量的N2、CH4时流程比功耗显著增加。

由此可得,基于系统比功耗最小,膨胀前预冷差压液化流程的预冷冷剂的最优组成为C2H6、C3H8、i-C4H10、n-C5H12的混合。

4.1.2 混合冷剂的配比

利用HYSYS软件对混合冷剂配比进行优化计算。

(1)自变量的选择。混合冷剂配比的改变是通过调整物流中各组分的摩尔分数实现,由于优化器不能实现组分摩尔分数的直接调整,需要对物流的各组分进行拆分[9]。由此,优化的自变量成为C2H6、C3H8、i-C4H10、n-C5H12各组分流量。

(2)目标函数及约束条件的设定。由优化模型可知,目标函数为比功耗,而混合冷剂循环总功耗为压缩机和冷剂泵的功率之和。同时,优化计算的约束变量为换热器夹点温度和平均换热温差,有:

式中:ΔTmin为换热器夹点温度,K;ΔTLMTD为热器平均换热温差,K。

(3)优化计算。HYSYS优化器中有FletcherReeves、QuasiNewton、BOX、SQP、Mixed五种优化算法,对于膨胀前预冷差压液化流程,混合冷剂配比选择采用同时适用于不等式约束和等式约束的SQP算法运行[10]。

4.2 混合冷剂预冷温度的优化

膨胀前预冷差压液化流程,预冷温度直接关系着混合冷剂循环和天然气膨胀流股提供的冷量[11]。保持混合冷剂循环的冷剂配比、压力不变,给定不同的预冷温度,得到预冷温度对膨胀前预冷差压液化流程的比功耗的影响趋势,见图3。

图3 预冷温度对流程比功耗的影响

由图3可看出,流程比功耗随着预冷温度的降低而呈上升趋势。然而,当预冷温度高于某值时,比功耗上升趋势平缓,而低于该值比功耗剧烈增加,所以膨胀前预冷差压液化流程中混合冷剂预冷温度不宜过低。该差压为4.5 MPa,分输量为100万m3/d的分输站,预冷温度不应低于219 K。

4.3 混合冷剂高、低压力优化

4.3.1 混合冷剂高压压力优化

保持混合冷剂循环系统低压不变,给定不同的高压压力,可得混合冷剂高压压力对流程比功耗的影响趋势,见图4。

图4 混合冷剂高压压力对流程比功耗的影响

从图4可直观看出,当高压压力从2 000 kPa增大到2 400 kPa时,流程比功耗先减小后增大,在2 100 kPa时比功耗最小,为115.61 J/g,循环量为109.17 kmol/h。根据优化模型的目标函数可认为混合冷剂循环高压压力最优值为2 100 kPa。

4.3.2 混合冷剂低压压力优化

保持混合冷剂循环系统高压压力不变,给定不同的低压压力,可得混合冷剂低压压力对流程比功耗的影响趋势,见图5。

图5 混合冷剂低压压力对流程比功耗的影响

从图5可看出,当低压压力从170 kPa增大到250 kPa时,流程比功耗先减小后增大,在210 kPa时比功耗最小,为101.671 J/g,循环量为108.85 kmol/h。同样,根据优化模型的目标函数可认为混合冷剂循环低压压力最优值为210 kPa,且满足约束条件,混合冷剂进压缩机入口压力大于150 kPa。

5 优化结果

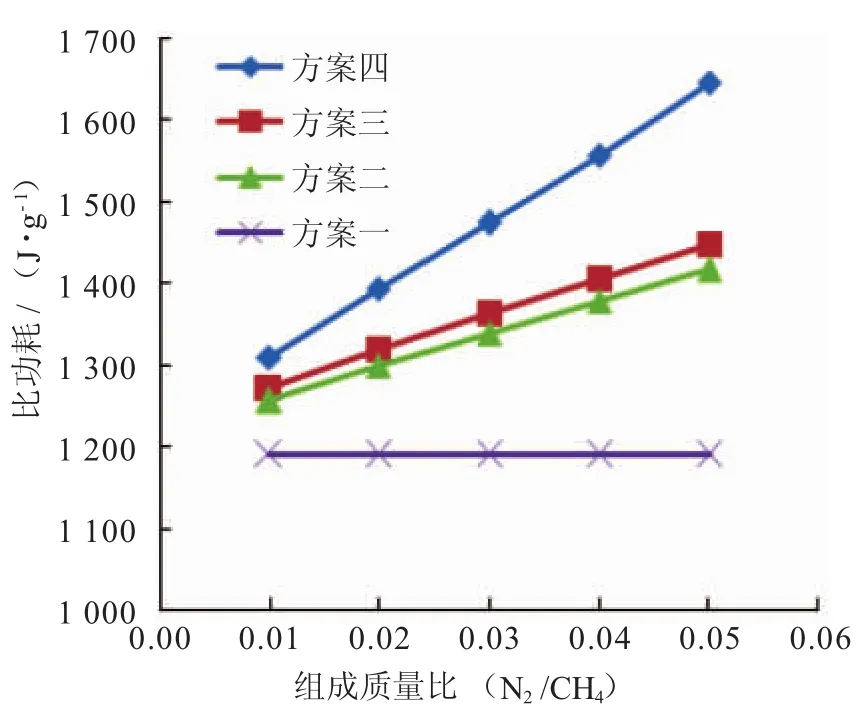

根据HYSYS优化器的模拟优化可得,混合冷剂高压压力为2 100 kPa、低压为210 kPa时,混合冷剂最优摩尔比为:C2H6∶C3H8:i-C4H10∶n-C5H12=27∶33∶26∶14。根据优化计算,流程参数优化结果见表2。

以最大年均利润总额为目标函数,建立参数优化前后液化工艺的经济目标,通过计算可得参数优化前的年均利润总额为7.85×103万元/a,参数优化后的年均利润总额为9.00×103万元/a,参数优化后利润有明显增长。

表2 膨胀前预冷差压液化流程参数优化结果

6 结论

针对膨胀前差压液化流程,通过对预冷循环系统建立数学优化模型,并对其进行模拟计算,得出在天然气液化流程中,为了提高膨胀前预冷差压液化流程的经济效益,应采用能够实现预冷温度较低混合冷剂作为预冷冷剂。通过对混合冷剂的温度及压力优化得出膨胀前预冷差压液化流程中混合冷剂预冷温度不宜过低,混合冷剂循环的高、低压力均存在最优值。由HYSYS优化器模拟优化后可得到膨胀前预冷差压液化流程各参数的优化结果和最优混合冷剂的组成及配比,从而降低了设备能耗且利润更高。

[1]高明霞,朱永辉,王志会.天然气长输管道分输站场的设计[J].油气田地面工程,2013(9):83-84.

[2]马国光,高俊,季夏夏,等.利用分输站的差压液化天然气研究[J].石油与天然气化工,2014(6):622.

[3]马国光,吴晓楠,王元春.液化天然气技术[M].北京:石油工业出版社,2012:36-40.

[4]马国光,高俊,魏向东,等.基于混合冷剂外冷的分输站差压液化天然气研究[J].石油与天然气化工,2015(2):54-59.

[5]张满林,刘素梅.经济学基础[M].北京:中国经济出版社,2011:63-68.

[6]刘海林.单目标、多目标最优化进化算法[D].广州:华南理工大学,2002.

[7]金天坤.多目标最优化方法及应用[D].长春:吉林大学,2009.

[8]SAYYAADI H,BABAELAHI M.Exergetic optimization of a refrigeration cycle for re-liquefaction of LNG boil-off gas[J].InternationalJournalof Thermodynamics,2010,13(4):127.

[9]牛亚楠.多元混合制冷剂小型天然气液化装置的模拟研究[D].上海:同济大学,2007.

[10]LEE G C,SMITH R,ZHU X X.Optimal synthesis of mixedrefrigerantsystemsforlow-temperatureprocesses[J].Ndustrial&Engineering Chemistry Research,2002,41(20):5 016-5 028.

[11]刘有民,李多金.泰安深燃天然气液化工艺研究[C]//中国城市燃气学会LNG专业委员会,中国城市燃气学会LNG专业委员会2009年煤层气液化主题年会论文集,2009:7.

Parameters optimization of pre-cooling differential pressure liquefaction process for L NGexpansion

MAGuoguang1,ZHANG Chen1,LIXiaoting1,GAO Jun2,LIChu3

1.Oiland Gas Engineering Academy of Southwest Petroleum University,Chengdu 610500,China

2.ShanxiNaturalGas Co.,Ltd.Taiyuan 030000,China

3.Daqing Oilfield Engineering Construction Company Limited Building Materials Company,Korla 841000,China

With the rapid development of domestic and foreign natural gas pipeline network construction,the pressure recovery process of natural gas sub-transmission station has gradually attracted wide attention.In order to effectively recover the natural gas sub-station pressure energy and reduce the production cost of LNG,the pre-cooling liquefied natural gas(LNG)process is used to recover the pressure energy and obtain the LNG product.Setting up the mathematical model of the pre-cooling system,pre-cooling refrigerant ratio,pre-cooling temperature and high and low pressures is used to optimize the parameters.With the largest annual profit for the economic objectives,the parameters before and after the differential pressure liquefaction process are comparatively analyzed by HYSYS optimizer.The results show that the total annual profit of the liquefaction process can be increased by 1.15×103million yuan,which can effectively reduce the energy consumption and improve the economic efficiency.

sub-station;pre-cooling;optimization;expansion;energy consumption

10.3969/j.issn.1001-2206.2017.02.021

马国光(1971-),男,四川巴中人,副教授,1994年毕业于西南石油大学,现主要从事LNG生产与储运及天然气集输技术的教学与研究工作。Email:swpimgg@126.com.

2016-12-07;

2017-03-09