软破矿体底部结构形式优化研究

龙泽勇,赖 伟,张大伟,张敬斌

(1.四川会理铅锌股份有限公司, 四川会理县 615105;2.国家金属采矿工程技术研究中心,湖南长沙 410012;3.长沙矿山研究院有限责任公司, 湖南长沙 410012)

软破矿体底部结构形式优化研究

龙泽勇1,赖 伟2,3,张大伟1,张敬斌1

(1.四川会理铅锌股份有限公司, 四川会理县 615105;2.国家金属采矿工程技术研究中心,湖南长沙 410012;3.长沙矿山研究院有限责任公司, 湖南长沙 410012)

通过调查分析会理锌矿底部结构现状和存在的问题,针对矿体开采技术条件,提出了无底柱进路步退式铲运机出矿底部结构,并采取喷锚网联合支护巷道,工业试验结果表明,与漏斗式的电耙底部结构相比,采切工程量少并且结构简单,巷道维护工程量大幅下降,可有效提高出矿效率,降低生产成本,确保安全生产。

软破矿体;底部结构;铲运机出矿;联合支护

0 前 言

底部结构是矿块结构的重要组成部分,其工程量约占采切工程总量的40%~50%,是回采工艺实施的前提条件,在很大程度上决定采矿方法的矿块生产能力、劳动生产率、矿石的贫化和损失以及出矿作业的安全性[1-12]。

某矿山八中段采用漏斗式电耙底部结构,主要由电耙道、斗穿、斗井构成。斗井和斗穿是崩落矿石进入电耙巷道的通道,由于矿体破碎,虽然斗井和斗穿采取了较强的支护措施,但在放矿初期就遭到破坏,使得矿石流堵满电耙巷道,影响耙斗正常耙矿作业,造成放矿不均衡,导致放矿贫化损失大。电耙道是电耙搬运矿石至溜井的通道,但电耙底部结构开挖率高,稳定性差,在经受分层大爆破、大块爆破、放矿荷载以及地压作用后,电耙道常发生垮塌冒断,在整个放矿期间需经过多次维修,部分底部结构维修难度大,不得不放弃放矿,造成大量的资源损失[12]。

会理锌矿长期采用漏斗电耙出矿底部结构,电耙道曾采用钢筋混凝土整体浇注复合支护,喷锚网联合支护+钢筋混凝土整体浇注复合支护[13];钢筋笼混凝土整体浇筑支护措施[14],巷道稳定性得到了提高。但随开采深度的增加,采场地应力显著增大,底部结构维护难度进一步提高,底部结构稳定性仍未得到改善,因此,单从改变支护形式已难以从根本上解决问题,必须综合优化底部结构及支护形式。在调查研究的基础上,提出了无底柱进路步退式铲运机出矿底部结构,配套锚杆+网+喷射混凝土支护,并进行了工业试验验证。

1 铲运机出矿底部结构研究

随着无轨铲装设备的高速发展,以及铲运机出矿的突出优势[2,5-6,8-10,15],矿山决定采用铲运机放矿。为了降低决策风险,验证铲运机出矿的可行性,结合开采技术条件,开展了铲运机出矿底部结构形式研究。

1.1 设计原则

会理锌矿岩体稳固性差,对矿块底部结构的要求较为严格。因此,矿块底部结构的选择及结构参数的确定必须考虑以下因素:

(1)根据矿岩稳固程度,选择相适应的底部结构形式,以保证底柱和底部巷道工程的安全稳固;

(2)矿柱矿量和残矿回收量小,矿石损失贫化率低、回采率高,相关成本低,综合效益好;

(3)有利于无轨出矿铲运机设备发挥最佳效率,以增加采场出矿能力,提高开采强度;

(4)底部结构开挖工程量小,结构简单,施工方便安全。

1.2 底部结构方案选择

根据上述原则、采矿方法、采用的设备以及会理锌矿的开采技术特点,研究制定了3个技术可行的方案:

方案1——双侧出矿堑沟底部结构;

方案2——接力式单侧出矿堑沟底部结构;

方案3——无底柱进路步退式底部结构。

方案1的主要特点是将出矿巷道布置在两个相邻采场的中部,为两个采场服务,施工时首先施工形成出矿巷道,然后再施工出矿进路,进路形成后再施工集矿拉底巷道,在集矿拉底巷道的端头再施工切割天井,拉底时首先以切割天井为自由面拉槽,然后以拉槽空间为自由面侧向爆破。出矿时,铲运机通过出矿巷道进入出矿进路,铲装矿石后退出出矿进路,将矿石运搬至采区溜井。

方案2的主要特点是采场之间连续推进,前一采场的出矿巷道作为后续采场的集矿拉底巷道,由于工程地质条件差,岩体不稳固,出矿周期长,布置时考虑到随出矿工作的进行,出矿进路眉线维护困难,集矿巷道稍偏向出矿巷道的另一侧,即使进路前端发生局部破坏,仍然能够继续完成出矿作业。施工时首先施工形成出矿拉底巷道,然后掘进出矿进路与前一采场的出矿巷道相通,拉底前,在前一采场的出矿巷道一端掘进切割天井,以切割天井为自由面拉槽,然后以拉槽空间为自由面侧向爆破。出矿时,铲运机通过出矿巷道进入出矿进路,铲装矿石后退出出矿进路,将矿石运搬至采区溜井。

方案3的主要特点是采用无底柱进路式出矿底部结构,集成了无底柱分段崩落法的优点,出矿进路巷道上部全部为原岩,随着回采进行,出矿进路按一定步距后退。施工时,2~3个采场或整个采区施工一条出矿巷道,然后垂直出矿巷道,在出矿巷道的一侧或两侧施工出矿进路,出矿时,铲运机通过出矿巷道进入出矿进路,铲装矿石后退出出矿进路,将矿石运搬至采区溜井。

方案1的优点是采场易实现控制放矿,放矿管理容易;缺点是底部结构开挖率高,底部结构上部全部为覆盖岩层,地压大,支护难度极大,出矿进路眉线维护困难,放矿脊部损失大。方案2的优点是巷道工程可重复利用,有利于降低采切比和工程费用,出矿巷道上部为原岩,维护难度相对较低;缺点是必须前一个采场结束放矿后才能开始后一个采场的放矿工作。方案3的优点是出矿巷道可位于稳固的围岩体内,出矿进路上部为原岩,随回采工作的进行,出矿进路逐步后退,巷道的维护工作量小,底部结构开挖率小,工程量小,适应性强;缺点是放矿管理复杂。结合会理锌矿的特点,上部覆盖岩层含矿,对放矿管理的要求较低;放矿往往由于底部结构的稳固性差,导致整个放矿工作难以进行。从提高出矿底部结构的可靠性考虑,方案3明显优于方案1和方案2;工程量方面,方案3的最小;维护难度方面,方案3的主要巷道均位于原岩矿体和较稳固的岩体中,维护难度较方案1和方案2低。因此,方案3的优点更突出,研究决定选择方案3。

2 无底柱底部结构的应用

2.1 工程条件

工程北、西、南均为围岩,工程区域内F、F3断层纵横交错,裂隙发育,裂隙水丰富。从推断的矿体边界看,矿体形态复杂。2064分层以上地质储量57472t、锌金属量9521t、铅金属量1172t,铅品位为2.04%、锌为16.56%、银含量158.17g/t、氧化率为32.72%。矿体的工程地质条件复杂,资源品位高,但如采用原工艺步骤即将矿体划分为3个采场,则完成W802采场区域工程爆破落矿后再依次进行W801、W803切割落矿工程,801,803工程将难以实现并将影响该矿块资源的回采,为实现资源最大化回采,采用区域整体施工、分区爆破落矿的方式进行作业。

2.2 底部结构布置方案选择

方案1为上下盘联合采准方案,该方案在矿体的北部和南部分别布置1条出矿巷道,然后在出矿巷道内向矿体掘进出矿进路,进路间距为9~11m,并在矿体中部布置1条拉槽巷道,再在拉槽巷道中掘进切割天井。

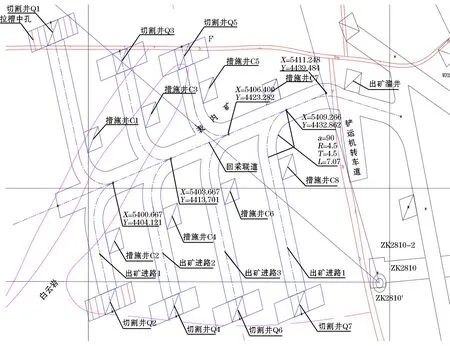

方案2为脉内采准方案,该方案在矿体中部布置1条出矿巷道,然后向出矿巷道两侧掘进出矿进路,在出矿进路端部布置切割井(见图1)。

方案3为下盘采准方案,该方案在矿体的下盘布置1条出矿巷道,然后在出矿巷道内再向矿体掘进出矿进路,在进路端部布置切割天井。

3个方案相比,方案1优点是出矿进路的距离短,出矿点多,相互影响小,出矿效率高,上下盘可以分期采准,巷道工程的服务时间短,有利于降低巷道工程的维护工程量;其缺点是事先在矿体外掘进出矿巷道,但矿体形态不清,可能造成出矿进路过长或过短的问题,同时增加1条拉槽巷道和1条出矿巷道,3个方案中工程量最大;上盘出矿进路穿过断层,施工及支护工程大。方案2优点是主要工程均布置在矿体内,出矿巷道布置在矿体中部,然后再从出矿巷道两侧掘进出矿进路,有利于探采结合,进路的长度短,出矿效率高,出矿进路可以分期掘进,缺点是切割天井数量较多。方案3优点是工程布置在下盘围岩内,巷道支护难度小,缺点是出矿进路长度大,通风难度大,出矿效率低。综上并结合该矿体产状变化大的工程实际,为避免过断层,兼顾上部2074m盲分层的施工,最终选择了方案2。

图1 脉内采准方案

2.3 支护形式

巷道开挖后,采用锚杆+网+喷射混凝土支护[16],先喷射混凝土50mm;然后安装锚杆和钢筋网,锚杆间距550mm,排距800mm,钢筋网采用定制网片,网格为100mm×100mm,钢筋网片搭接长度不得小于100~150mm;再喷射混凝土50 mm,设计喷射混凝土总厚度为100mm,施工时根据巷道变形和稳定情况,可进行复喷等加强支护。在有水壁面,采取打泄水孔、复喷、加速凝剂和网片加密等措施,以保障喷射混凝土支护质量。

3 结 论

(1)无底柱进路步退式底部结构适应性强,巷道在经受上部分层大爆破、进路内步退回采爆破以及放矿等多期动荷载作用后,除部分喷射混凝土层发生细微开裂外,巷道未发生冒落,服务期限内能够满足安全生产要求。

(2)锚杆+网+喷射混凝土的复合支护方式适用于软破岩体的支护,这种主动支护方式与混凝土浇灌的被动支护模式相比,更有利于发挥岩体自身的承载能力,同时不存在难接顶的问题,在解决支护难题的同时,也有效解决了中深孔施工问题。

(3)铲运机和电耙出矿相比,铲运机出矿有利于控制放矿,降低贫化损失;在铲斗下钻孔泄水,可解决水进入溜井后导致的跑矿问题。

[1]王凤麟,张耀平.某铜矿采场底部结构技术改造[J].矿业研究与开发,2017,37(02):31-34.

[2]李伟明.大型采场底部结构布置形式研究[J].矿业研究与开发,2016,36(12):5-7.

[3]李应龙,赖 伟,杨 宁,等.软破矿体有底柱崩落法的拉底扩漏技术[J].采矿技术,2016,16(04):14-15,30.

[4]罗福友,邓 飞,罗福龙,等.松软矿体开采中底部结构优化与出矿工艺改进[J].爆破,2015(04):89-93.

[5]刘华武,冯兴隆,吴 明,等.普朗铜矿底部结构应力变化模拟分析研究[J].矿业研究与开发,2016,36(05):28-31.

[6]王科洪,陈星明.厚大矿体浅孔留矿法底部结构的改进及实践[J].矿业研究与开发,2016,36(01):19-22.

[7]曾平国,曾先贵.大跨度钢筋混凝土梁板结构在采场底部结构中的应用[J].采矿技术,2016,16(01):8-9.35.

[8]胡京本,苑雪超.优化底部结构改进出矿方式在某钨矿的实践[J].有色冶金设计与研究,2014(05):11-12.

[9]任卫东.全面采矿法底部结构及出矿方式的研究与应用[J].矿冶工程,2015(05):25-27.

[10]刘晓华,江飞飞,万 兵.缓倾斜厚矿体盘区二步骤采场底部结构优化研究[J].采矿技术,2015,15(05):13-16.

[11]袁志安.缓倾斜矿体开采间柱及底部结构可靠性二维数值模拟[J].有色矿冶,2015(02):19-22.

[12]杨根印.电耙道漏斗式底部结构稳定性的探讨[J].有色矿冶, 1999(03):20-22.

[13]尹贤刚,谌立勇,李应龙.电耙道复合支护技术研究[J].矿业研究与开发,2011,31(06):49-50,64.

[14]谌立勇,赖 伟,向阳春.会理铅锌矿节理化软岩电耙道支护技术[J].采矿技术,2013,13(04):40-42.

[15]姚海斌.电耙和铲运机出矿方式在铜矿峪矿的应用[J].有色金属(矿山部分),2006(05):2-3,48.

[16]郑 重,赵云胜,谭宝会.软弱破碎岩体巷道破坏形式分析及支护技术研究[J].化工矿物与加工,2016(08):44-48.

2017-06-05)

龙泽勇(1971-),男,重庆铜梁县人,工程师,主要从事采矿工程及相关管理工作,Email:402547089@qq.com。