膏体充填堵管爆管原因分析及防护措施

袁元勋

(厦门紫金工程设计有限公司, 福建厦门市 361006)

膏体充填堵管爆管原因分析及防护措施

袁元勋

(厦门紫金工程设计有限公司, 福建厦门市 361006)

膏体充填技术已经在国内得到了初步应用,但由于采用泵压输送,管内压力高,在使用过程中充填管路常常发生堵管、爆管事故,影响到井下采矿效率。为此,对膏体充填堵管、爆管形成的主要原因进行了分析,并提出了防护措施,以有效减少堵管、爆管事故的发生。

膏体充填;堵管;爆管;防护措施

膏体在管路流动过程中具有“三不”特性,即不沉淀、不离析、不脱水,其形态能保持良好的稳定性,并较传统的高浓度充填,具有流速慢、满管流动等优点,为充填管路的安全、稳定运行提供了有利条件。但膏体流动过程中剪切应力大,阻力大,一般需要泵压才能输送,管路压力高,在输送过程中一旦出现堵管、爆管事故,轻则停产维修或更换,重则造成人员伤亡。因此,对膏体充填堵管、爆管主要原因进行分析,并提出防护措施有着现实意义。

1 堵管主要原因分析及防护措施

膏体充填堵管事故多因现场管理不善引起,堵管主要有以下原因:

(1)由于现有技术,膏体浓密机底流浓度还无法达到制备膏体所需浓度,现有矿山一般需添加骨料,骨料中大块杂物不慎进入充填管路中造成堵管。

(2)膏体充填泵送结束后,冲洗不彻底或方法不合适,胶结膏体在弯管或接头容易凝固,造成堵管。

(3)充填料大颗粒物料过多,带棱角石块过多或由搅拌不充分等,勉强泵送,也会造成堵管。

针对以上主要原因的分析,有以下的防护措施:

(1)骨料中的大块杂物,特别是大于管内径30%粒径的杂物,如大石块、木块、铁丝和钢筋等,必须在进入搅拌槽(桶)前采用振动筛或其它办法给予去除,否则进入充填管路后危害非常大。

(2)充填结束后必须采用清水或清水与压气同时并用,并保证大流量清水满管冲洗,如果冲洗不彻底,管路中残留下胶结固体物料,很有可能在下次充填时造成堵管。

(3)搅拌前严格控制物料的合理物料级配和输送浓度,并保证膏体细颗粒物料的含量,其目的是为了确保膏体的流体稳定性,良好的稳定性能够避免输送过程中的离析沉淀,并减少堵管的可能性。

2 爆管主要原因分析及防护措施

2.1 膏体充填爆管主要原因分析

由于充填局部管路特别是拐弯处在长期磨损后厚度变薄,变薄导致强度降低,或管路焊接质量不过关,管路接头连接不牢固,当充填管路压力大过一定程度时,就有可能发生爆管事故。除了管路磨损变薄和焊接质量问题等管路自身的原因以外,管路的水击现象也会引起爆管事故。水击现象是由于矿浆在输送过程中因流态的不稳定而引起的,按其产生原因可分两种情况:矿浆的压力波水击和矿浆的真空弥合水击。

2.1.1 矿浆的压力波水击

由于管路局部堵塞或输送过程中产生湍流现象,高压使膏体内部气泡瞬间被液化,当压力被释放时,气泡爆裂,形成压力波水击现象。

压力波水击模型见图1。图中矿浆流速为V0,水头为H0,在F处因故淤积堵塞,假设F处流速变为零,而上游来的矿浆,由于惯性力的作用,继续以原有的流速V0冲至淤积堵塞F处,使矿浆内部的空气泡受到压缩,管内压强瞬时加大,并出现弹性冲击波,以波速C由堵塞段传向上游管路,由于弹性冲击波速远远大于水流流速,压强由P増加至P+△P,密度由ρ增加至ρ+△ρ,假设在△t时间内,矿浆流过△S的距离,在不考虑摩擦阻力损失的动量,由动量定律得出以下公式:

由于管路承受最大的压力部位往往会出现爆管,因此当矿浆流速V瞬间为零时,充填矿浆在管路内所产生的水击压力最大:

式中:Ev——矿浆弹性模量,Pa;

ρm——矿浆密度,g/cm3;

Ep——管壁弹性模量,Pa;

Es——矿浆弹性模量,Pa;

δ——充填管壁厚度,mm;

D——充填管路内径,mm;

Cv——矿矿浆积浓度,%;

C1——充填管路纵向变形系数,对于管路可假设只在上游末端(E点)固定的充填管路,其C1=1-μ/2,泊松比μ取0.3,C1=0.85。

由水击波波速公式可以得到,充填管路采用无缝钢管时,其Ev/Es、Ev/Ep值都非常小,因此C值非常大,水击波通常会接近于声波在液体中的传波速度,所以产生的水击压强的峰值也很大,一旦管路因故淤积堵塞,在管路内瞬间产生巨大的水击压力,这就极有可能发生爆管事故。

图1 压力波水击模型

2.1.2 矿浆的真空弥合水击

矿浆管路拐弯处因流速瞬间大幅度变小会形成真空负压,产生真空弥合水击现象,矿浆的真空弥合水击模型见图2。

图2 真空弥合水击模型

图2 中的矿浆从断面a-a′至b-b′列出的伯努利方程为:

从式(4)可知,如果imL阻力的损失小于Z1-Z2竖直管路内产生的位能,则在a-a′至b-b′断面之间的浆体将会以P1-P2压力差的方式来消耗剩余的部分能量。压力差增大时,断面间的浆体可能会被拉断,出现真空腔形成水击。

同时产生巨大的水击附加压强,且在此部位因反复出现此种气蚀现象,使管路内表面容易发生洞穴状腐蚀破坏,降低管路此部位的承压能力,因此管路有可能产生爆管事故。

2.2 爆管事故的防护措施

通过对以上充填管路爆管原因分析,可采取以下措施:

(1)降压管路压力。深井充填,可在井下适当部位设置储砂池降压或管路折返增阻的办法,从而达到降低管路承压的目的,增阻效果要以矿浆能自流为宜。

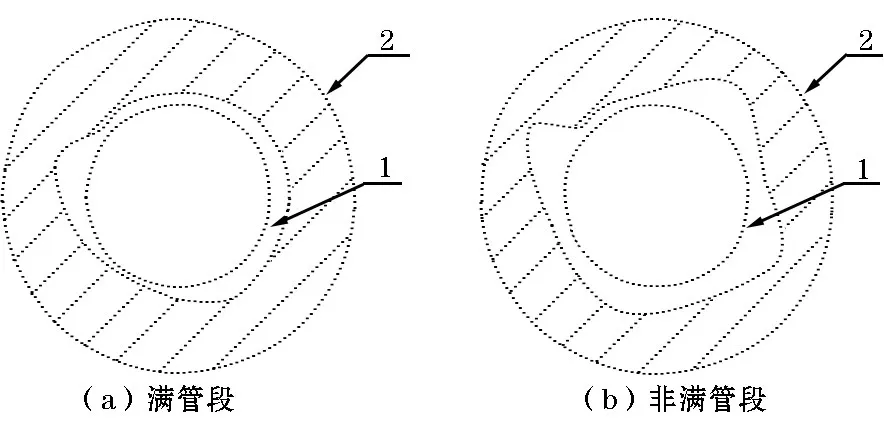

(2)加强现场管理。控制好膏体矿浆浓度和骨料粒度,以确保矿浆在充填管路中连续均匀和不分层满管地流动,从而避免由水击现象而引发的爆管事故。同时控制好进入充填管的矿浆流量,以保证充填管内的矿浆满管流动,根据现场统计资料,满管段和非满管段磨损形状对比见图3,从图3可看出,满管段的内表面磨损较小,形状也较均匀、平整,而非满管段内表面磨损较大甚至磨蹭,形状也较不规整,极易产生水击现象,因此矿浆满管流动可以减少爆管事故的发生。

图3 满管段和非满管段磨损形状对比

(3)采用耐磨强度高的锰钢管或复合管,尽管耐磨管路的价格较高,是普通钢管的2~4倍,但其使用寿命是普通钢管的5~10倍,折算到单位充填成本,并考虑维修和更换管路费用和因爆管停产的损失费用,其成本低于普通钢管路。因此,充填管路尽量采用耐磨管。

(4)保证管路安装质量。矿山生产实践证明,若垂直管路的垂直度和同心度误差大于±0.5%,则会加速磨损。同时尽量减少管路大角度的上、下坡或拐弯布置,可以减少管路的磨损和水击的产生,进而减少爆管事故的发生。

(5)加强对管路压力较大或易磨损部位的检测,通过对此部位的压力检测,管路内部磨损情况的定期和不定期检测,防范于未然。

3 总 结

矿山充填可以排除尾矿库和采空区矿区两大隐患,并且充填采矿已经成为国家推荐采矿方法。而膏体充填可以使井下充填采场泌水少,水泥耗量少,具有强度均匀、凝固时间短、接顶率高及管路磨损小等优点,是未来充填的发展趋势。但是膏体充填管内压力较大,极易出现堵管、爆管事故。本文通过从对膏体充填堵管、爆管原因分析得出:现场只要加强管理,并做好防护措施,充填堵管、爆管的事故是可以减少,甚至可以避免的。

[1]徐晓东.从矿山充填钻孔充填管断裂事故探讨其施工技术[J].探矿工程(岩土钻掘工程),2008(1):30-32.

[2]刘 东,单 峰,段法坦.充填开采管路堵管原因与防治[J].山东工业技术,2013(4):63-94

[3]吴爱祥,王洪江.金属矿膏体充填理论与技术[M].北京:科学出版社,2015.

[4]刘同有.充填采矿技术与应用[M].北京:冶金工业出版社, 2001.

[5]徐东升.深井充填管路输送系统减压技术探讨[J].矿业快报, 2007(2):25-28.

2017-03-17)

袁元勋(1982-),男,福建上杭人,中级工程师,从事工程机械方面工作,Email:yxy1598@qq.com。