矿用提升机制动系统安全性能检测方法及常见问题的处理

刘 麾

(唐山冀东矿业安全检测检验有限公司,河北 唐山 063000)

矿用提升机制动系统安全性能检测方法及常见问题的处理

刘 麾

(唐山冀东矿业安全检测检验有限公司,河北 唐山 063000)

对矿用提升机制动系统安全性能检测方法简单介绍,对一些常见问题如端面跳动超标、制动力矩低于设计值以及紧急制动减速度不符合规范要求等进行了系统分析,并针对具体问题制定了一系列的解决方案。

盘形制动器;安全性能;制动力矩;紧急制动减速度

前言

矿井提升机是联系井下与地面的重要设备,它担负着升降人员和材料的重要任务。提升机运行安全,直接关系到整个矿井的安全生产,而提升机制动系统性能的好坏,更是决定提升机安全运转的关键所在。为了及时掌握提升机制动系统性能状况,对提升机制动系统进行检测是非常必要的。

矿用提升机制动器按作用形式大体分为块式制动器和盘形制动器两种,盘形制动器由于结构紧凑、性能可靠、维护方便等特点被大量采用,现就盘形制动器系统性能检测方法及常见的问题作以简单介绍。

1.检测项目及检测方法

1.1 闸间隙的检测

提升机处于静止状态,用定车装置将滚筒锁死,敞闸,用300mm塞尺对闸瓦与闸盘间隙进行测量;或用提升机综合测试仪的位移传感器对闸间隙进行测量。一般要求盘形闸闸间隙不大于2mm,特殊要求除外(如德国DEMAG公司生产的盘型制动器要求闸间隙为1±0.3mm)。

1.2 制动盘的端面跳动的检测

1.2.1 用磁力表座将百分表固定在闸座上,百分表测量杆顶在制动盘工作区域的中心线位置,以0.1m/s速度转动提升机滚筒1~2周,读取制动盘的端面跳动。制动盘的端面跳动不应超过1.0mm,制动轮径向跳动不应超过1.5mm。

1.2.2 用提升机综合测试仪的位移传感器对制动盘的端面跳动进行测量。测量时将位移传感器用磁力表座固定在闸座上,位移传感器与闸盘保持2mm左右的间隙,以0.5m/s~1.0m/s速度转动提升机滚筒4~5周,读取制动盘的端面跳动。

1.3 制动闸瓦同制动盘接触面积的检测

制动器处于松闸状态下,将固定好的白纸与复写纸的组合体塞入在制动器闸瓦和闸盘的接触部位(白纸与复写纸的组合体略大于闸瓦面积),施闸后再松闸,然后将纸取出,用卷尺测量阴影面积,计算出接触面积。盘式制动器制动时,接触面积不小于60%。

1.4 保险闸或保险闸第一级由保护回路断电时起至闸瓦接触到闸盘上的空动时间的检测

将空提升容器至于交锋位置,找到平衡点,使制动器处于敞闸状态,在闸瓦上粘贴锡箔纸,将提升机综合测试仪的开关信号线的两个夹子一个接闸瓦上锡箔纸,另一个接制动盘。用电压信号线将安全回路电压通断信号接入提升机测试仪。断开安全回路,测出制动器的空行程时间。盘形制动器空动时间不应超过0.3s。

1.5 盘型制动器制动力矩的检测

将两勾空提升容器开至交锋位置,找出平衡点。将拉力传感器的一端拉环与滚筒相连,另一端拉环与行车相连,使拉力传感器受力方向为滚筒的切线方向。将制动力信号线的一端接提升机测试仪,另一端接拉力传感器。将要测的闸抱死,其余的闸松开,用外力拉传感器至制动盘开始动作时止,测出该闸的制动力、制动力矩值。

依上述程序,逐个测出全部制动器的制动力、制动力矩值。

要求:提升机的常用闸和保险闸制动时,所产生的制动力矩与实际提升最大静荷重旋转力矩之比K值不应小于3;在调整双滚筒绞车滚筒旋转的相对位置时,制动装置在各滚筒闸轮上所生的力矩不应小于该滚筒上所悬重量形成的旋转力矩的1.2倍。

1.6 提升机的保险闸发生作用时,全部机械减速度的检测(保险闸试验)

在测试速度图的基础上,使提升机容器在井口停车位置,将下井口提升容器配以预定负载,用电压信号线将安全回路电压信号接入提升机测试仪(此电压信号必须在安全制动时变化),用速度传感器实时监控提升机运行速度。开车至半速,人为掉保险闸,查看制动减速度,如果减速度符合表1要求,按同样方法测出全速上提重载减速度。

如果上提重载紧急制动减速度符合要求,在上井口提升容器配以预定负载的情况下,按以上方法测出半速下放重载及全速下放重载制动减速度。

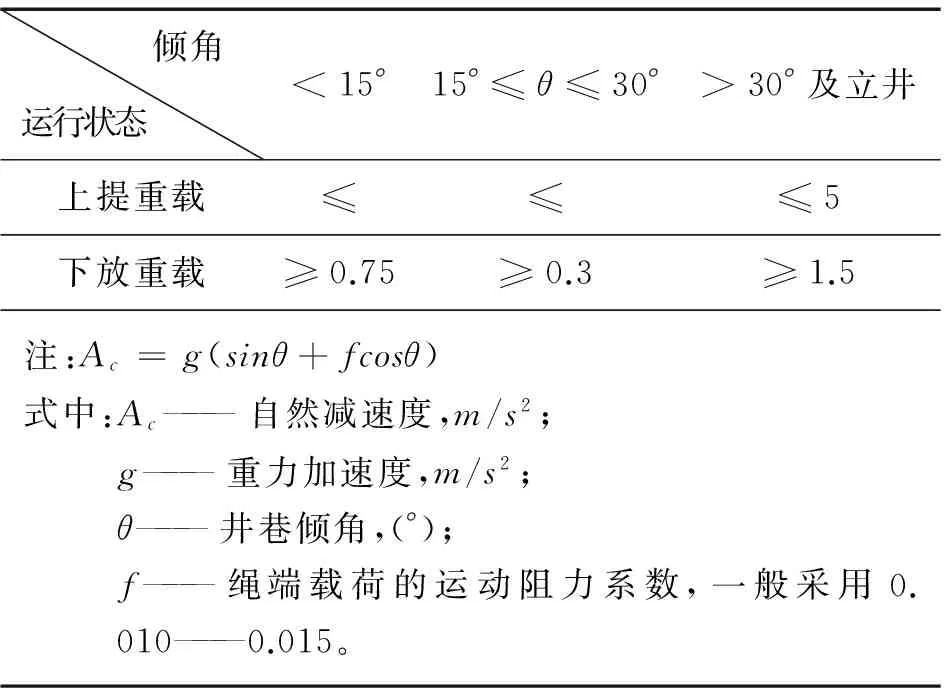

表1 提升机保险闸发生作用时

2.盘形制动器常见问题分析与处理

在检测过程中,制动系统常见一些问题应及时处理,其原因分析与解决方法:

2.1 接触面积低于标准值

此类问题多发生在提升机安装验收中或提升机更换制动器后,在确认安装及调试没有问题后,可以通过手工打磨闸瓦或运行提升机自行研磨两种方法解决该问题。采用运行提升机自行研磨的时候,要注意避免制动盘由于和闸瓦过度摩擦,造成制动盘过热,从而导致制动盘变形或强度降低等问题。

2.2 制动盘的端面跳动超标

制动盘的端面跳动超标产生原因大致可分为制动盘变形或滚筒主轴轴承(轴瓦)磨损两种情况。

如果是由于制动盘变形造成的制动盘的端面跳动超标,可以通过车削加工或局部加热反变形法进行处理。两者各有利弊,前者便于操作,但闸盘经过车削加工后厚度变薄,强度降低,一般闸盘的磨损余量为10%,车削加工将减少闸盘的使用寿命;采用局部加热反变形法进行处理时,对操作者的技术水平要求较高,操作得当,不会影响闸盘使用寿命,如果操作不当,容易造成应力集中、闸盘变形加剧甚至产生裂纹等问题。

2.3 制动力低于设计值

造成盘形闸制动力过低的原因主要有:(1)闸盘和闸瓦表面存在降低摩擦系数的介质(油、锈、粉尘等)。及时清除多余介质,可提高制动力。(2)盘形闸碟型弹簧预紧力低或接触面积过低,可以通过调整预紧力或提高接触面积,增大盘形闸制动力。(3)由于碟形弹簧的疲劳损坏,也能造成盘形闸制动力降低,解决办法是更换碟形弹簧。

2.4 紧急制动减速度不符合规范要求

提升机的保险闸发生作用时,全部机械的减速度的测试必须在制动器其他检测项目合格后进行,所以出现紧急制动减速度不合格的情况,一般是由于二级制动油压或二级制动延时调整不当造成的,经过适当调整基本能够达到规范要求。

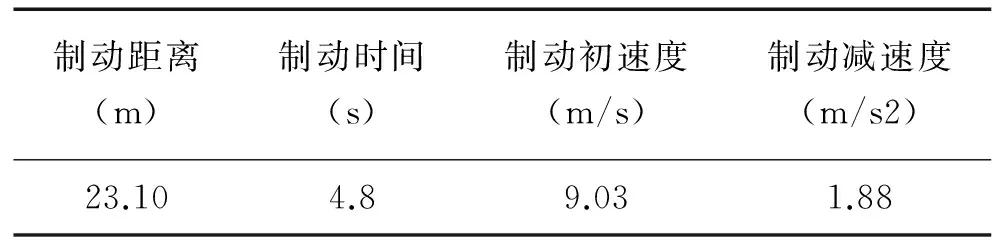

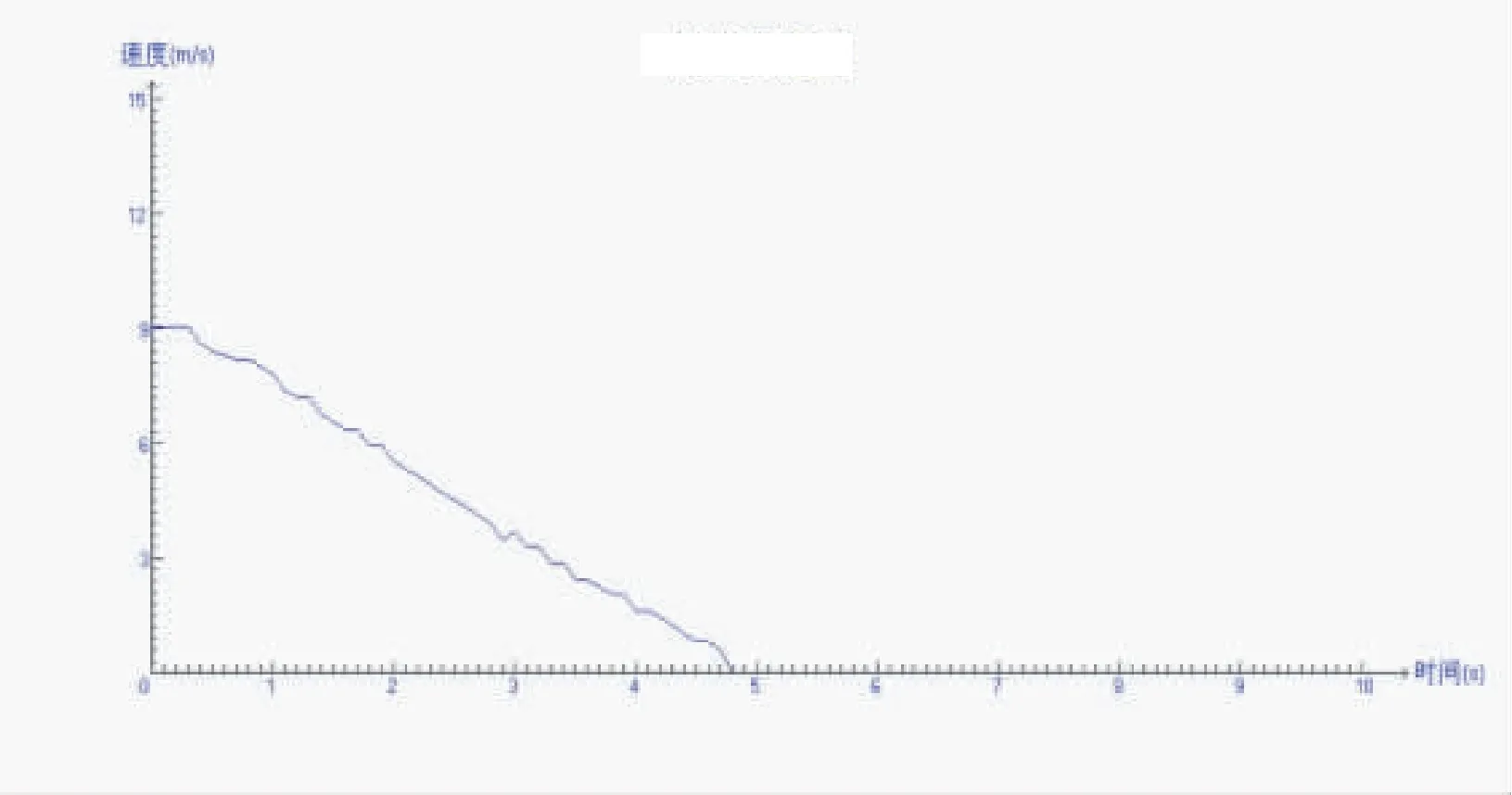

紧急制动减速度测试不合格的另一原因就是制动初速度过低,如下图1所示,下放重载紧急制动测试的制动初速度为9.03m/s,保险闸发生作用后经过4.8s提升机速度降为零,由制动曲线可以看出,前0.3s为保险闸空动时间,保险闸虽然动作了,但是没有对提升机产生制动作用,后4.5s闸瓦接触闸盘,施加制动力矩,提升机速度逐渐降低,直至停车。

制动减速度=(制动初速度-0)÷制动时间=9.03÷4.8=1.88m/s2

对于立井提升来说下放重载紧急制动减速度应大于等于1.5m/s2,所以此次紧急制动减速度测试结果符合要求。但是如果将制动初速度降为2m/s,那么制动曲线将整体下移,制动时间将降低至1.4s左右,此时的空动时间仍为0.3s,空动时间在制动时间中所占比例明显增大,制动效果将明显降低。

制动减速度=(制动初速度-0)÷制动时间=2÷1.4=1.43m/s2

明显不符合规范要求。所以在进行保险闸紧急制动试验时,在低速试验不合格的情况下,在保证安全的前提下,可以适当提高制动初速度,从而真实反映制动器的制动性能。

制动距离(m)制动时间(s)制动初速度(m/s)制动减速度(m/s2)23.104.89.031.88

图1 下放重载紧急制动速度图

3.结束语

本文就矿井提升机盘形制动器的检测项目及检测方法做简单介绍,并对盘形制动器使用中常见问题及处理方法进行了系统的分析,希望能够对提升机的安全性能检测及制动器日常使用维护起到一定作用。

[1]国家安全生产监督管理总局.《煤矿在用缠绕式提升机提升系统安全检测检验规范》煤炭工业出版社,2005年6月.

[2]国家安全生产监督管理总局.《煤矿安全规程》.煤炭工业出版社,2016年.

[3]中华人民共和国机械工业部.《矿井提升机和矿用提升绞车盘形制动器》.中华人民共和国机械工业部出版社,1997年10月.

[4]洛阳矿山机械厂科协,河南省矿山机械学会.矿井提升机调试维修问答.机械工业出版社,1990年.

The Braking System of Mine Hoist Safety Performance Testing Method and Disposal of the Common Problems

LIU Hui

(Tangshan Jidong Mining Safety Inspection Co., Ltd., Tangshan 063000, China)

This paper gives an outline of the braking system of mine hoist safety performance testing method, to some common problems such as end face run-out exceeding the standard, brake torque is lower than the design value and the emergency braking deceleration does not meet the regulatory requirements of the system analysis, and formulated a series of solutions to specific problems.

disc brake; safety performance; braking torque; emergency braking deceleration

2017-03-08

刘麾(1976- ),男,大学,开滦集团冀东矿业安全检测检验有限公司助理工程师,从事矿山机械检测工作。

TD534.5

A

1671-3974(2017)02-0077-03