高门尼粘度稀土顺丁橡胶结构与性能研究

张志强,李 波,赵天琪,周志峰

(1.中国石油天然气股份有限公司锦州石化分公司,辽宁 锦州 121001;2.北京橡胶工业研究设计院,北京 100143)

除轿车轮胎外,全钢载重轮胎也面临轮胎性能提升及轮胎等级分级的压力。稀土顺丁橡胶(NdBR)因优异的低滚动阻力和耐磨性能正逐步成为轮胎用标准低滚阻材料。然而,低滚动阻力轮胎配方依然存在如何平衡改进耐磨性能、抗湿滑性能和滚动阻力以及如何提高胶料的使用寿命等问题,这也是NdBR开发需要解决的新问题。

国内对NdBR的开发与应用方面的报道[1-8]很多,涉及到的NdBR结构主要集中于门尼粘度较低(45左右)且相对分子质量分布较宽(Mw/Mn大于3)的NdBR。目前,国内外公司仍在继续开发各种诸如长链支化、化学改性和顺式含量极高等新型结构的NdBR[9-12],不断优化创新以突破配方性能。当前对高门尼粘度NdBR的开发和性能报道较少,但由于其潜在的性能优势,如提高高速轮胎的安全性、耐磨性和耐久性等,高门尼粘度NdBR逐渐成为NdBR的研究方向之一。

中国石油天然气股份有限公司锦州石化分公司(以下简称锦州石化)对合成开发NdBR经验丰富,在相继开发低门尼粘度宽相对分子质量分布和低门尼粘度窄相对分子质量分布NdBR的基础上,又制备出门尼粘度超过65的高门尼粘度NdBR。锦州石化与北京橡胶工业研究设计院合作针对开发的两种高门尼粘度NdBR进行基本性能及并用胶性能研究,发掘高门尼粘度NdBR在加工工艺、物理性能和动态力学性能等方面的特点和优势,最终希望能对现有轮胎配方性能的提升提供支持。

1 实验

1.1 主要原材料

高门尼NdBR-1#、高门尼NdBR-2#、低门尼NdBR,锦州石化提供;天然橡胶(NR),SMR20,马来西亚产品;炭黑N220,美国卡博特公司产品;工业参比炭黑(IRB No.8#),国外进口产品。

1.2 配方

基本配方:采用国家标准GB/T 8660《溶液聚合型丁二烯橡胶(BR)评价方法》中的试验配方,NdBR(变品种) 100,工业参比炭黑 60,氧化锌 3,硬脂酸 2,环烷油 15,硫黄 1.5,促进剂TBBS 0.9。

NdBR/NR并用胶配方:NR 70,NdBR(变品种) 30,炭黑N22053,氧化锌 3.5,硬脂酸 2,防老剂RD 1.5,防老剂40202,微晶蜡 1,硫黄 1.2,促进剂NS 1.3。

1.3 主要仪器和设备

XK-160型开炼机,上海橡胶机械厂产品;1.57 L本伯里密炼机,英国Farrel Bridge公司产品;M200E型门尼粘度计和C2000E型硫化仪,北京友深电子仪器有限公司产品;Instron 3211拉力试验机,美国Instron公司产品;耐切割试验机和RSS-Ⅱ橡胶滚动阻力试验机,北京万汇一方科技发展有限公司产品;DMA粘弹谱仪,德国Gabo公司产品;炭黑分散仪,南京江南永新光学有限公司产品。

1.4 试样制备

基本配方:胶料混炼按照GB/T 8660中的方法进行,在平板硫化机上硫化。

NdBR/NR并用胶配方:采用2段混炼工艺混炼。一段在1.57 L本伯里密炼机中进行,密炼室初始温度为80 ℃,转子转速为80 r·min-1,生胶混炼0.5 min后加入氧化锌、2/3炭黑、硬脂酸,继续混炼2.5 min,之后加入剩余炭黑、微晶蜡和防老剂混炼3 min后排胶(排胶温度不超过160 ℃);二段混炼在开炼机上进行,加料顺序为一段混炼胶、硫黄和促进剂,薄通6次后下片。

1.5 性能测试

(1)生胶门尼粘度和门尼松弛:试验温度 100 ℃,松弛时间 120 s。

(2)相对分子质量分布:岛津LC-10A系列凝胶渗透色谱(GPC)法测定。

(3)分子结构参数分析:BRUCKER(布鲁克公司)TENSOR27红外光谱分析仪。

(4)滚动阻力:试验时间 30 min,试验负荷分别为15和30 MPa,试验速度 400 r·min-1。

(5)耐切割试验:转速 725 r·min-1,打击速度 120 次·min-1,试验时间 15 min。

(6)动态力学性能:温度 -100~+100 ℃,频率 10 Hz,静应变 1%,动应变 0.25%,温升速率 3 ℃·min-1。

胶料其他各项性能均按相应的国家标准进行测试。

2 结果与讨论

2.1 生胶结构

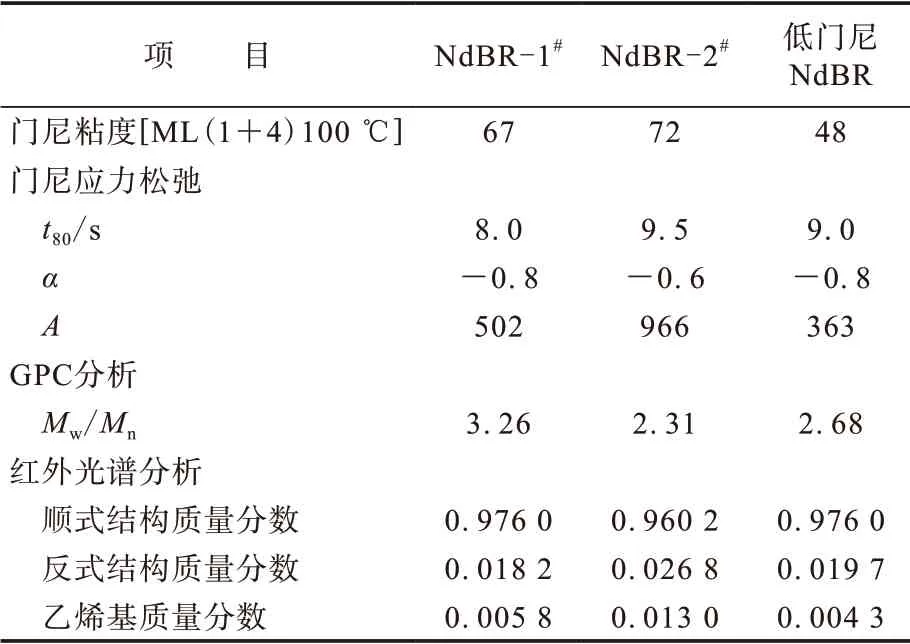

NdBR生胶结构参数、门尼粘度及门尼松弛结果如表1所示。

表1 NdBR生胶结构参数、门尼粘度及门尼松弛

从红外光谱分析结果看,NdBR-1#的顺式结构含量较高,乙烯基含量较低,NdBR-2#的顺式结构含量较低,乙烯基含量较高,NdBR-1#的相对分子质量分布相对较宽,NdBR-2#的相对分子质量分布较窄。

生胶长链支化和链缠绕可以用门尼应力松弛来表征,门尼松弛中的斜率(α)可作为生胶和胶料的应力松弛的量度,α的绝对值越大,表示聚合物的弹性越低,反映到聚合物结构上则表示支化度越低;t80也可以用来评估生胶的支化度,t80越短,预示支化度越低;应力松弛面积(A)能更好地衡量加工行为,A越大,加工性能越差,反之则越好。

根据α的绝对值和t80的结果可以判断,NdBR-1#的支化度较低,NdBR-2#支化度较高,生胶弹性高,可能是由于门尼粘度高引起的长链缠结造成;A显示低门尼NdBR的加工性能最好,门尼粘度为67的NdBR-1#的加工性能优于门尼粘度为72的NdBR-2#。

2.2 基本配方性能

2.2.1 混炼性能

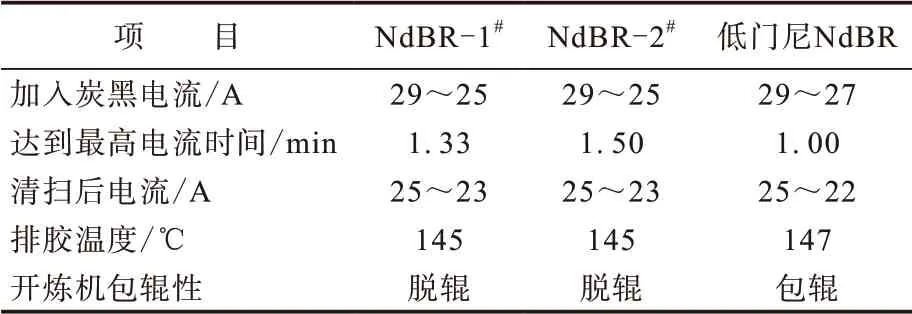

胶料的混炼性能如表2所示。

表2 胶料的混炼性能

从表2可以看出:两种高门尼NdBR混炼初期,密炼机的负荷电流升到最高电流所需要的时间较长,由此说明炭黑混入时间较长,混入较难,低门尼NdBR不存在这种现象;两种高门尼NdBR在开炼机上均脱辊,而且NdBR-2#的压出胶片外观较差,表面暗淡无光泽,胶片边缘参差不齐,NdBR-1#相对较好。因此,在混炼高门尼NdBR时,要注意调整优化混炼条件。

2.2.2 加工性能与硫化特性

混炼胶的加工性能和硫化特性如表3所示。

表3 混炼胶加工性能和硫化特性

从表3可以看出:NdBR-2#混炼胶的门尼粘度较高,这从其较窄的相对分子质量分布以及较高的生胶门尼粘度可以得到解释;NdBR-1#混炼胶的门尼粘度较低,与低门尼NdBR接近,这可能与其相对分子质量分布较宽有关;NdBR-2#的焦烧时间相比略短,t90与低门尼NdBR接近;NdBR-1#的焦烧时间较NdBR-2#稍长,t90最长。

2.2.3 硫化胶炭黑分散

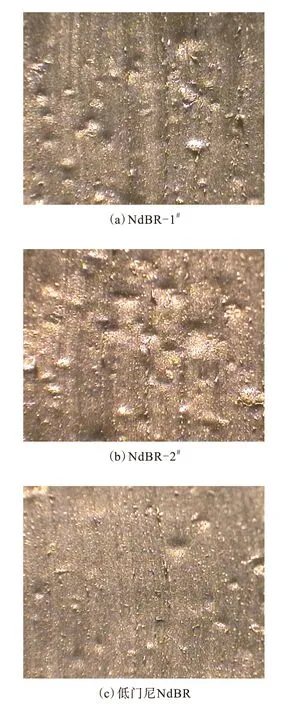

硫化胶的炭黑分散照片如图1所示。

从图1可清楚地观察到门尼粘度对NdBR硫化胶炭黑分散的影响:门尼粘度越高,炭黑分散越差,NdBR-2#胶样的门尼粘度最高,其炭黑分散也最差。

图1 不同门尼粘度NdBR硫化胶的炭黑分散照片

2.2.4 物理性能

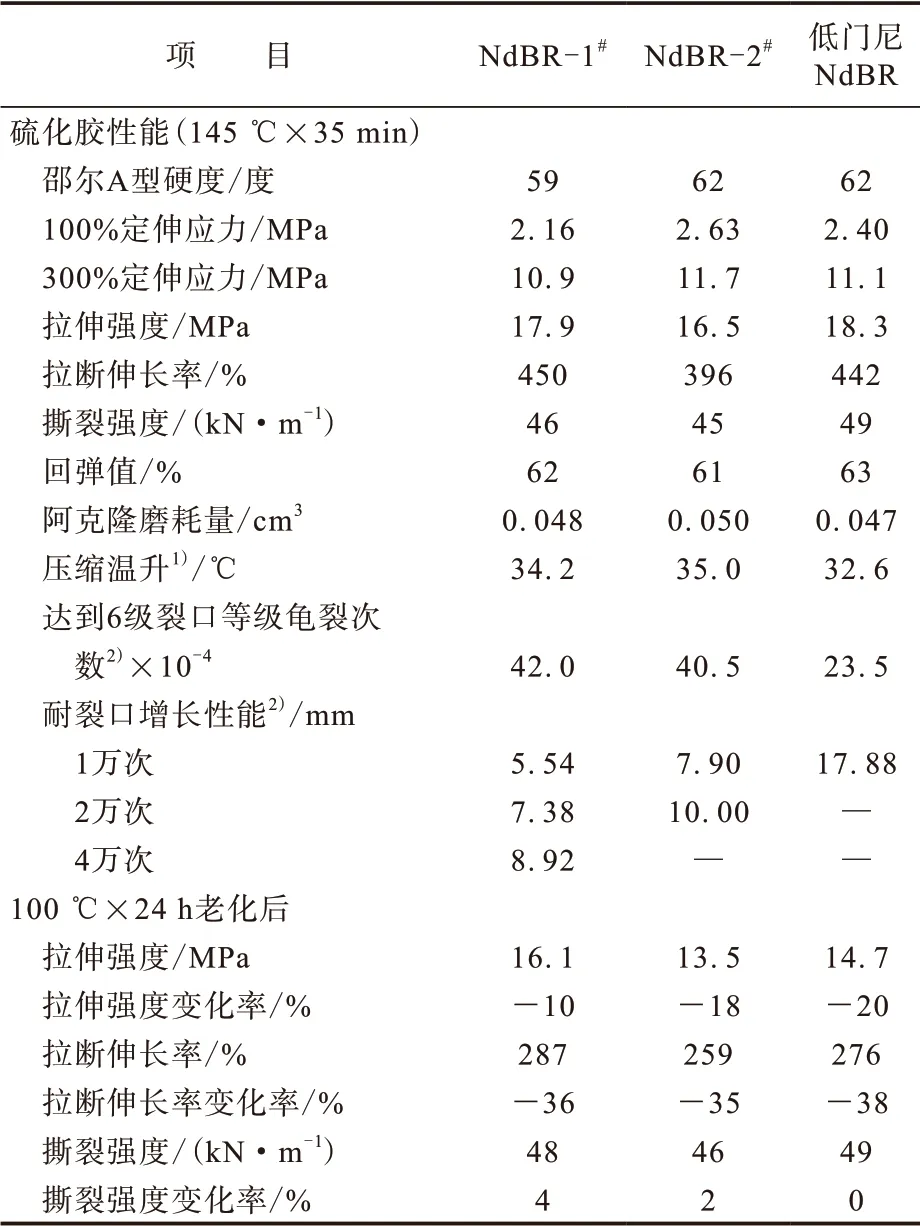

硫化胶的物理性能如表4所示。

从表4可以看出:NdBR-1#硫化胶的拉伸强度和拉断伸长率比NdBR-2#略高,但总体来讲差别较小;低门尼NdBR胶料的生热较低,其次是NdBR-1#和NdBR-2#,3种NdBR的弹性趋势与其炭黑分散程度高度相关,良好的炭黑分散有助于改善硫化胶的回弹和生热;3种NdBR的撕裂强度、磨耗基本处于同等水平,差别较小。

表4 硫化胶的物理性能

高门尼NdBR胶料的耐屈挠龟裂和耐裂口增长性能突出,相比低门尼NdBR大幅提高。NdBR提升耐裂口增长性能的研究鲜有报道,由于线性度高、支化度低,NdBR在滚动阻力方面优于传统镍系或钴系BR,但是在耐裂口增长性能方面没有任何优势,相当甚至不及同等门尼粘度的镍系或钴系BR。由此可见,得益于其高门尼粘度及独特的分子结构,锦州石化开发的高门尼NdBR赋予NdBR全新的改进性能。

高门尼NdBR硫化胶的热空气老化性能总体上优于低门尼NdBR硫化胶,说明提高门尼粘度对改善老化性能具有正面影响,这是高门尼NdBR有别于现有NdBR的另一个性能优势。

2.2.5 滚动阻力

硫化胶的滚动阻力如表5所示,试验采用15和30 MPa两种负荷进行,用以模拟轮胎滚动时产生的滚动阻力和表面温升。影响滚动阻力的因素很多,比如生胶结构(相对分子质量、相对分子质量分布、线性度、顺式结构含量等)和填料分散情况均能影响胶料的滚动阻力,是多个因素的综合作用结果。较高的平均相对分子质量、高线性度以及良好的填料分散性有助于降低滚动阻力。

表5 硫化胶的滚动阻力

门尼粘度为45的窄相对分子质量分布NdBR现已成为轮胎用标准低滚动阻力橡胶材料。虽然在填料分散上不及低门尼NdBR,但试验结果显示,高门尼NdBR与低门尼NdBR的滚动阻力相差不大,表面温升亦十分接近,彰显其优良的低滚动阻力和低生热特性。

2.2.6 动态力学性能

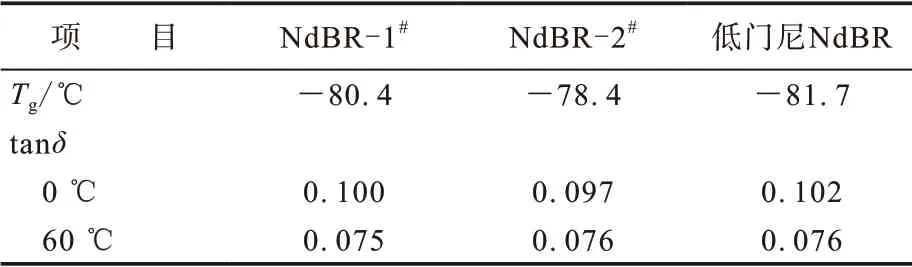

硫化胶的动态力学性能如表6所示。

表6 硫化胶的动态力学性能

轮胎的各种行驶性能与不同温度下胶料动态粘弹谱的滞后损耗角正切值(tanδ)密切相关,硫化胶0 ℃的tanδ值可以表征抗湿滑性能,0 ℃的tanδ值越大,抗湿滑性越好;60 ℃的tanδ值与其滚动阻力相关性大,60 ℃的tanδ值越小,表示滚动阻力 越小。

从表6可以看出,NdBR-1#和NdBR-2#及低门尼NdBR三种硫化胶的60 ℃的tanδ值相当,0 ℃的tanδ值亦差别较小,显示三者的动态力学性能接近。

2.3 NdBR/NR并用胶性能

2.3.1 加工性能和硫化特性

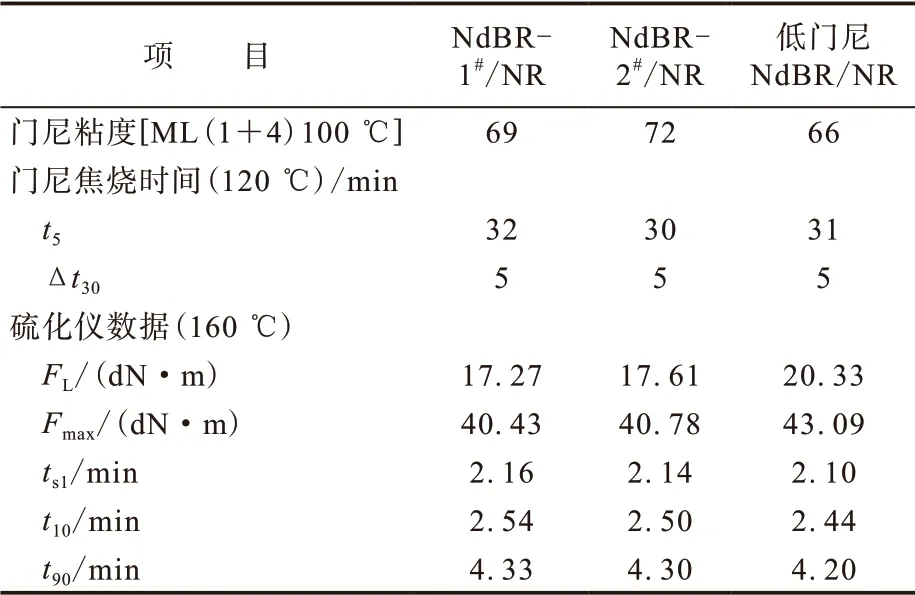

对NdBR/NR的并用胶进行研究,考察高门尼NdBR对不同配方体系加工性能和硫化特性的影响,结果如表7所示。

表7 NdBR/NR混炼胶的加工性能和硫化特性

从表7可以看出,NdBR-2#/NR混炼胶的门尼粘度相对较高,其次是NdBR-1#/NR混炼胶。两种高门尼NdBR/NR混炼胶的t90没有太大变化,门尼焦烧时间基本相同,同时它们与低门尼NdBR/NR的焦烧时间和t90均接近,较低的NdBR用量(30份)稀释了不同NdBR的t90和焦烧时间的差异。

2.3.2 物理性能

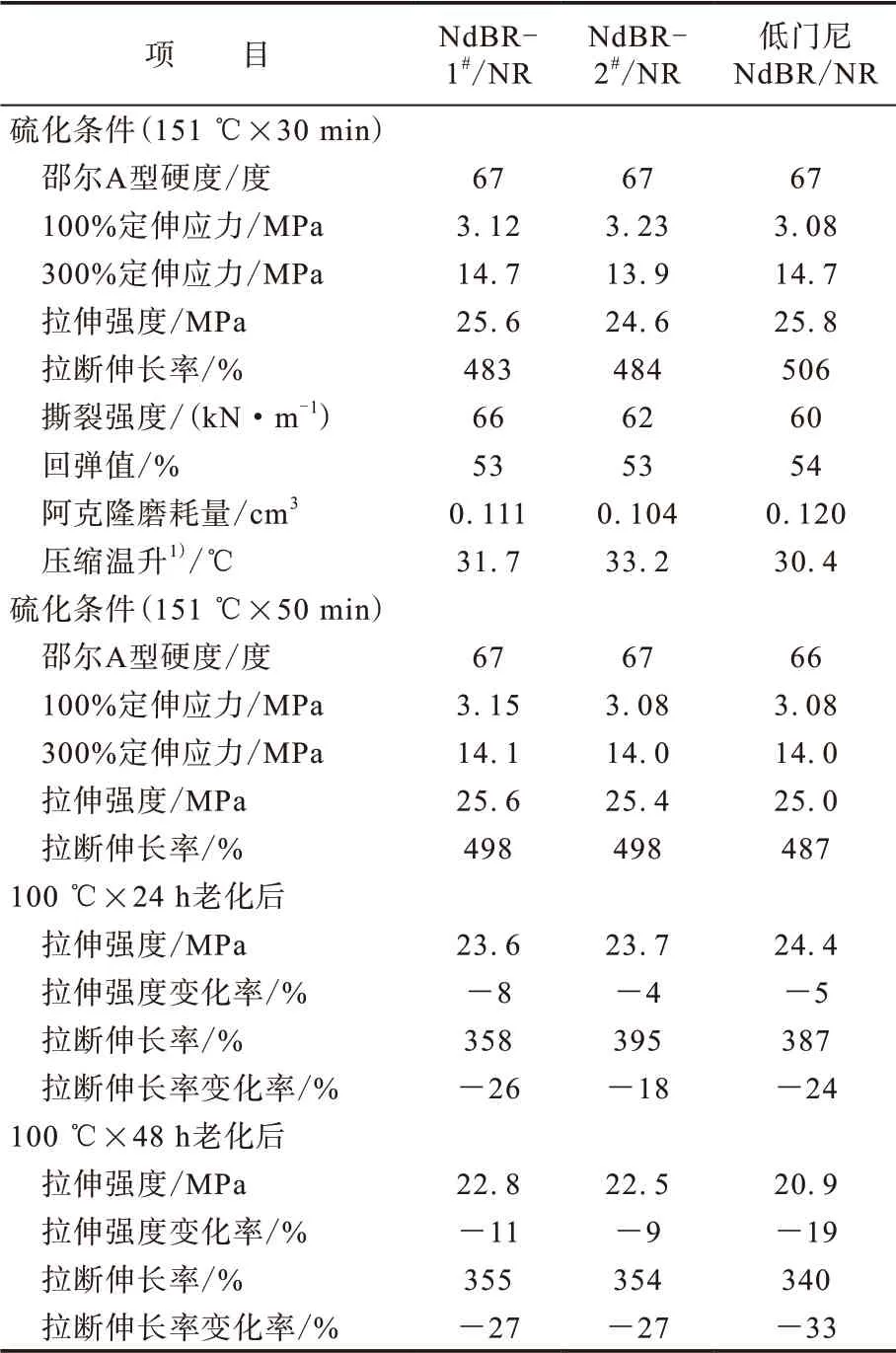

NdBR/NR硫化胶的物理性能如表8所示。

表8 NdBR/NR硫化胶的物理性能

从表8可以看出,两种高门尼NdBR硫化胶的拉伸强度及拉断伸长率接近,过硫化条件(151 ℃×50 min)下的强力性能较高,显示高门尼NdBR/NR的耐高温性能优于低门尼NdBR/NR。高门尼NdBR/NR的耐磨性能比低门尼NdBR/NR有所提高,压缩生热也略高于低门尼NdBR/NR并用胶。

在NdBR/NR并用胶中,高门尼NdBR改善了并用胶的耐热空气老化性能,老化后硫化胶的拉伸强度和拉断伸长率较高。特别注意到,随着老化时间延长,相比低门尼NdBR,耐热空气老化性能进一步提高,尤其是NdBR-2#/NR并用胶料,高门尼NdBR这种较高的耐长时间热空气老化性能对以NR和BR为主胶的胎侧或载重轮胎胎面等轮胎部件十分重要。

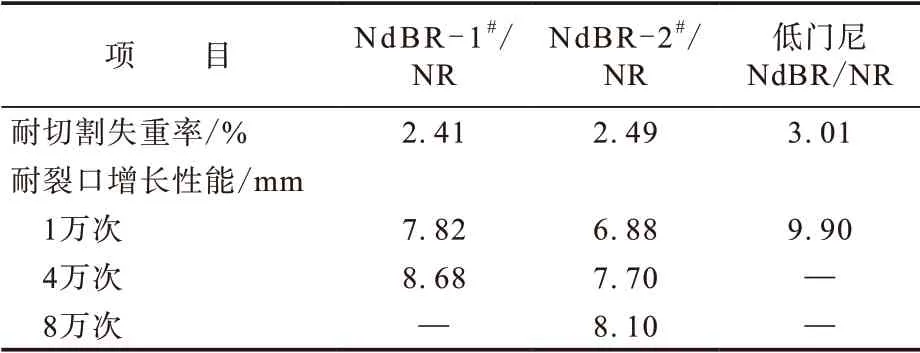

2.3.3 耐裂口增长和耐切割性能

NdBR/NR硫化胶的耐裂口增长和耐切割性能如表9所示。耐裂口增长和耐割口性能可用来表征胶料的抗机械损伤能力,与轮胎的使用寿命休戚相关,是评估胎侧或大型轮胎胎面耐久性的关键性能。

表9 NdBR/NR硫化胶的耐屈挠性能

从表9可以看出,相比与低门尼NdBR并用胶,高门尼NdBR并用胶的耐切割失重率较低,其抗切割性能大幅提高。对硫化胶进行德墨西亚屈挠裂口试验,屈挠1万次停止试验,测量裂口长度,当裂口长度未达到8~9 mm,继续试验,直至裂口长度达到8~9 mm即停止试验,记录屈挠次数。由表9数据可见,高门尼NdBR/NR并用胶达到近似的割口长度所用的次数远高于低门尼NdBR/NR,耐裂口增长性能明显改善,其中,又以NdBR-2#对改善耐裂口增长效果最为明显。

显然,仅用30份高门尼NdBR就能明显提高NdBR/NR并用胶的抗切割和耐裂口增长性能,这对配方设计意义重大。在现有的轮胎各部件配方中,NdBR的应用比例一般较低(50份以内),较低的用量稀释了NdBR宝贵的优异性能,减弱了NdBR的性能优势,其结果是限制了NdBR在轮胎中的应用。

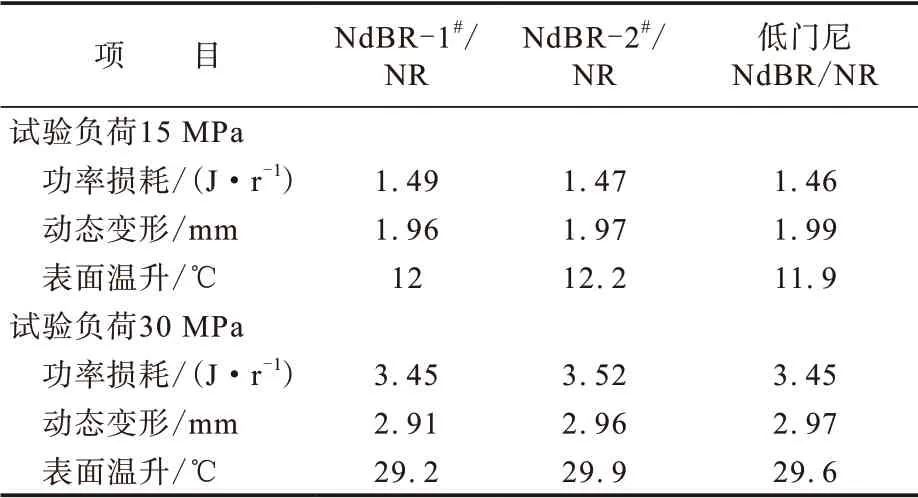

2.3.4 滚动阻力

NdBR/NR硫化胶的滚动阻力采用15和30 MPa两种试验负荷的测试试验结果如表10所示。结果显示,两种高门尼NdBR胶料的滚动阻力均与低门尼NdBR相当,表面温升也相差无几。

表10 NdBR/NR硫化胶的滚动阻力

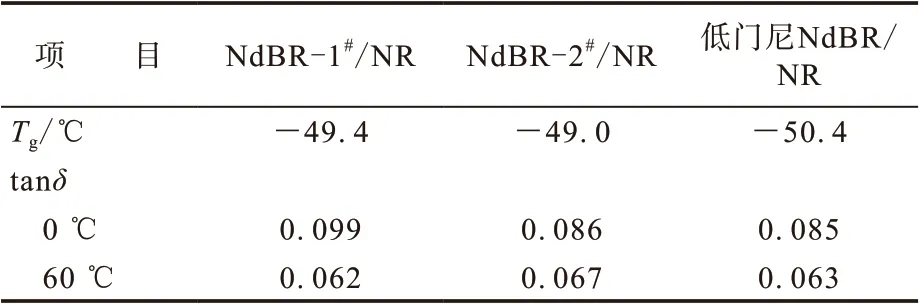

2.3.5 动态力学性能

NdBR/NR硫化胶的动态力学性能见表11。

从表11可以看出,高门尼NdBR-1#/NR并用胶表现出较佳的动态力学性能,其60 ℃的tanδ值较低,0 ℃的tanδ又较高。但总体来说,三者的动态力学性能相差无几,处于同等水平。

表11 NdBR/NR硫化胶的动态力学性能

3 结论

锦州石化开发了门尼粘度分别为67和72的两种高门尼NdBR。其中,门尼粘度67的NdBR的相对分子质量分布为3.26;门尼粘度72的NdBR相对分子质量分布为2.31,相对分子质量分布较窄。

评估了NdBR的基本性能和并用胶性能。高门尼NdBR硫化胶展现出优异的抗切割和耐裂口增长性能,以及改善的耐热空气老化性能。这些性能优势无论是在基本配方,还是在NdBR/NR并用胶配方中均得到明显体现。

在NdBR/NR的并用胶中,高门尼NdBR较低门尼NdBR表现出优异的抗切割和耐裂口增长性能及热空气老化性能,其中,两种高门尼NdBR胶料,NdBR-1#的加工性能和动态力学性能较佳,NdBR-2#耐裂口增长性能则进一步改善。

高门尼NdBR的优异性能对平衡改善耐久性与低燃油消耗之间取得全新的进展,有助于拓展研究人员对轮胎配方的优化空间,提升NdBR轮胎配方的性能。