矿用工程机械轮胎缓冲层胶的配方优化

刘 娟,许新安,邹 春,周 勇

(三角轮胎股份有限公司,山东 威海 264200)

工程机械轮胎缓冲层位于胎面和胎体之间,主要作用是减小作用于胎体的牵引力和制动力,减弱胎体受到的振荡和冲击,提高不同硬度胎面和胎体间的粘合强度。缓冲层承受轮胎行驶时内部产生的剪切应力,起分散和缓冲作用,从而避免应力局部集中导致的帘布层早期损坏。因此缓冲层各层间需具有较高的粘合强度,同时自身应具有较大的定伸应力、拉伸强度和撕裂强度以及良好的弹性。

矿用工程机械轮胎胎肩部位较厚,在轮胎长时间行驶下,胎肩部位反复屈挠变形,导致其散热困难,温度不断升高。在较高温度下,胶料与帘线之间的粘合强度降低而发生分离。随着轮胎使用时间延长,缓冲层之间、缓冲层与胎体帘布层之间和缓冲层与胎面之间将较大面积脱开而出现肩空、冠空现象。为减少此现象的产生,需提高缓冲层胶的定伸应力,使其在屈挠时变形小、生热低。目前我公司缓冲层胶生产配方主要采用普通硫化体系,交联键以多硫键为主,其胶料的耐热性能较差,在硫化后期和使用过程中易出现硫化返原现象。本试验配方采用半有效硫化体系(即选用次磺酰胺类后效性促进剂),交联键以单硫键和双硫键为主,以改善胶料的抗硫化返原性,提高硫化胶的定伸应力和热稳定性。

本工作对矿用工程机械轮胎缓冲层胶配方进行优化,以期解决轮胎在使用过程中出现的脱层现象,提高轮胎使用寿命。

1 实验

1.1 主要原材料

天然橡胶(NR),3#烟胶片,泰国产品;NR,SMR20,马来西亚产品;丁苯橡胶(SBR),牌号1502,中国石油天然气股份有限公司产品;炭黑N330,山西志信化工有限公司产品;炭黑N660,青岛贝斯特科工贸有限公司产品;白炭黑,无锡恒亨白炭黑有限责任公司产品;间苯二酚给予体R-80(以下简称R-80),莱茵化学(青岛)有限公司产品;亚甲基给予体H-80(以下简称H-80),威海恒力制动材料有限公司产品。

1.2 配方

生 产 配 方:3#烟 胶 片 95,SBR 5,炭 黑N330 15,炭黑N660 20,白炭黑 5,防老剂RD和4020 4,均匀剂TNB-88 2,不溶性硫黄HDOT20 2.5,促进剂NS 0.9,其他 15。

试验配方:SMR20 100,炭黑N330 20,炭黑N660 20,白炭黑 7,防老剂RD和4020 2.5,R-80 1.73,H-80 1.06,不溶性硫黄HDOT20 2,促进剂CZ 1.8,其他 13.5。

1.3 主要设备和仪器

XK-160型开炼机,上海橡胶机械厂产品;1.5 L密炼机,德国克虏伯公司产品;GK255型和GK400型密炼机,益阳橡胶塑料机械集团有限公司产品;XLB-Q 400×400×2型平板硫化机,上海第一橡胶机械厂产品;Instron 3367Q8137型拉力试验机,美国英斯特朗公司产品;MDR2000型硫化仪,美国阿尔法科技有限公司产品;DMA动态粘弹谱仪,德国CABO公司产品。

1.4 试样制备

1.4.1 小配合试验

胶料混炼分两段,均在1.5 L密炼机中进行,转子转速为45 r·min-1。一段混炼工艺为:生胶、小料→压压砣(30 s)→炭黑→压压砣(90 s)→芳烃油→压压砣(90 s)→排胶(115 ℃);二段混炼工艺为:一段混炼胶、硫黄和促进剂→压压砣(30 s)→压压砣(90 s)→排胶。

1.4.2 大配合试验

胶料混炼分两段。一段混炼在GK400N型密炼机中进行,转子转速为50 r·min-1,混炼工艺为:生胶、小料→压压砣→提压砣→炭黑→压压砣(40 s)→提压砣→芳烃油→压压砣(40 s)→提压砣→压压砣→排胶(145~155 ℃);二段混炼在GK255N型密炼机中进行,转子转速为25 r·min-1,混炼工艺为:一段混炼胶、硫黄和促进剂→压压砣(30 s)→提压砣→压压砣(30 s)→提压砣→压压砣→排胶(95~105 ℃)。

1.5 性能测试

胶料各项性能均按相应国家标准进行测试。

2 结果与讨论

2.1 小配合试验

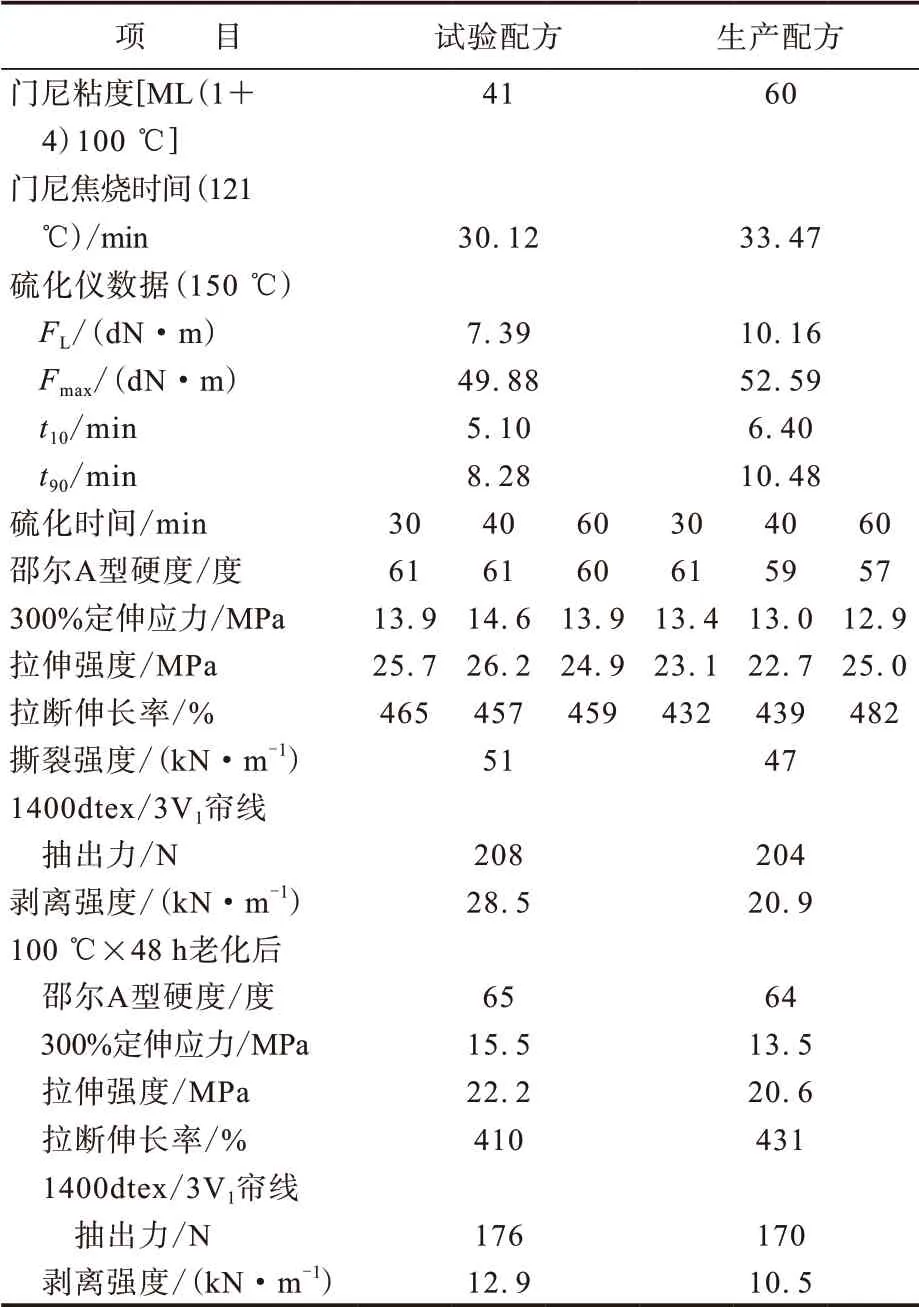

小配合试验结果如表1所示。从表1可以看出:与生产配方胶料相比,试验配方胶料的门尼粘度小,门尼焦烧时间短,硫化速率快;硫化胶的300%定伸应力、拉伸强度、拉断伸长率、撕裂强度和1400dtex/3V1帘线抽出力呈增大趋势,老化后各项性能保持率较好。

2.2 大配合试验

大配合试验结果如表2所示。从表2可以看出:与生产配方胶料相比,试验配方胶料的门尼粘度小,门尼焦烧时间短,硫化速率快;硫化胶的300%定伸应力、拉伸强度、拉断伸长率、撕裂强度和1400dtex/3V1帘线抽出力呈增大趋势;大配合试验与小配合试验结果具有较好的一致性。

表1 小配合试验结果

表2 大配合试验结果

2.3 缓冲层胶压延工艺调整

2.3.1 辊筒温度

调整前后1#—4#辊筒温度如表3所示。从表3可以看出:调整前2#和3#辊筒温度较低,1#和4#辊筒温度较高;调整后2#和3#辊筒温度较高,1#和4#辊筒温度较低,这样调整的目的是使NR与2#和3#辊筒较好地粘黏;调整后4个辊筒温度均比调整前高,这使胶料转变为粘性流动所需时间变短,流动性变好。

表3 调整前后1#—4#辊筒温度 ℃

2.3.2 压延速度

压延速度是影响胶片质量的重要因素。压延速度过快,胶料得不到充分冷却,停放温度高,焦烧性能差,影响成型;压延速度过慢则影响工作效率。经过多次跟踪试验,压延速度应由25 m·min-1调整为18 m·min-1。

2.4 成品试验

采用试验配方生产4条14.00-25 36PR工程机械轮胎并分别进行缓冲层胶各层间粘合强度测试、耐久性能试验、TKPH值测试和实际路试。

2.4.1 粘合强度测试

缓冲层胶各层间粘合强度测试结果如表4所示。从表4可以看出,与生产轮胎相比,试验轮胎缓冲层胶各层间粘合强度较大。

表4 缓冲层胶粘合强度测试结果 kN·m-1

2.4.2 耐久性试验

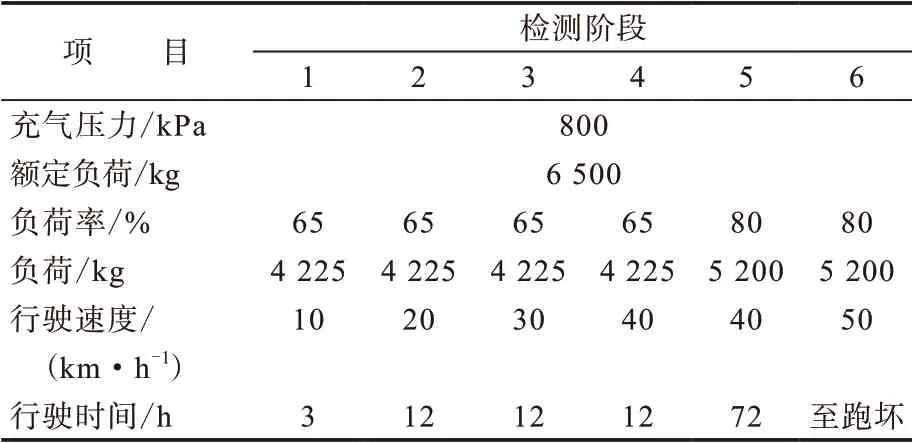

试验轮胎和生产轮胎耐久性试验条件和结果分别如表5和6所示。从表6可以看出,与生产轮胎相比,试验轮胎的耐久性能较好。

2.4.3 TKPH值测试

额定TKPH值是轮胎在38 ℃环境温度下达到临界温度时负荷与速度的乘积,表示轮胎的耐生热破坏能力,是工程机械轮胎的重要性能参数。额定TKPH值越大,轮胎的耐热性能越好,使用寿命越长。试验轮胎和生产轮胎的TKPH值如表7所示。从表7可以看出,试验轮胎的TKPH值大于生产轮胎,说明在同等条件下试验轮胎生热低,发生肩空、冠脱的概率较小。

表5 轮胎耐久性试验条件

表6 轮胎耐久性试验结果

表7 试验轮胎和生产轮胎的TKPH值

2.4.4 实际路试

将8条试验轮胎发往新疆喀什铅锌矿(硬质矿山)进行装车试验,运行100天后,除1条轮胎被外力刺扎外,其余轮胎运行正常。试验轮胎和生产轮胎路试后照片如图1和2所示。从图1和2可以看出,试验轮胎使用正常,生产轮胎出现肩空脱层。

图1 试验轮胎路试后照片

图2 生产轮胎路试后照片

3 结论

通过调整缓冲层胶配方补强体系和硫化体系,采用间-甲-白粘合体系,胶料的门尼粘度降低;硫化胶的物理性能和耐热老化性能提高;成品轮胎的耐久性能提高,脱层现象减少,使用寿命延长。