全钢载重子午线轮胎胎面挤出生产线稳定性的改进

胡大成

(银川佳通轮胎有限公司,宁夏 银川 750011)

国内全钢载重子午线轮胎生产线基本都建设于2000年前后,多数挤出生产线运行了十几年,部分已到了更新换代的时期,对于原有的旧设备,更多的是采用技术升级或者工艺改进来继续满足品质提升的要求。我公司全钢载重子午线轮胎胎面挤出生产线稳定性的改进措施简介如下。

1 开炼机供胶改为挤出机供胶

目前胎面挤出设备供胶通常有两种形式:

(1)开炼机供胶,通过破胶、细炼供胶;

(2)挤出机供胶。

早期的挤出生产线多数采用第1种方式,但相比对第2种方式,挤出质量及长度稳定性稍差。

由于粗炼车混炼时,每车料滞留时间不同,割胶次数不同,从而混炼不一致,且给细炼车供胶不连续,细炼车积胶量不稳定,因此生产的胎面尺寸、质量波动大。

改进方法:挤出生产线新增一台Φ250×14D销钉冷喂料挤出机(沈阳北泰橡胶机械有限公司产品)取代两台Φ660开炼机给挤出机供胶。改进后对生产过程及半成品质量进行监控及验证。

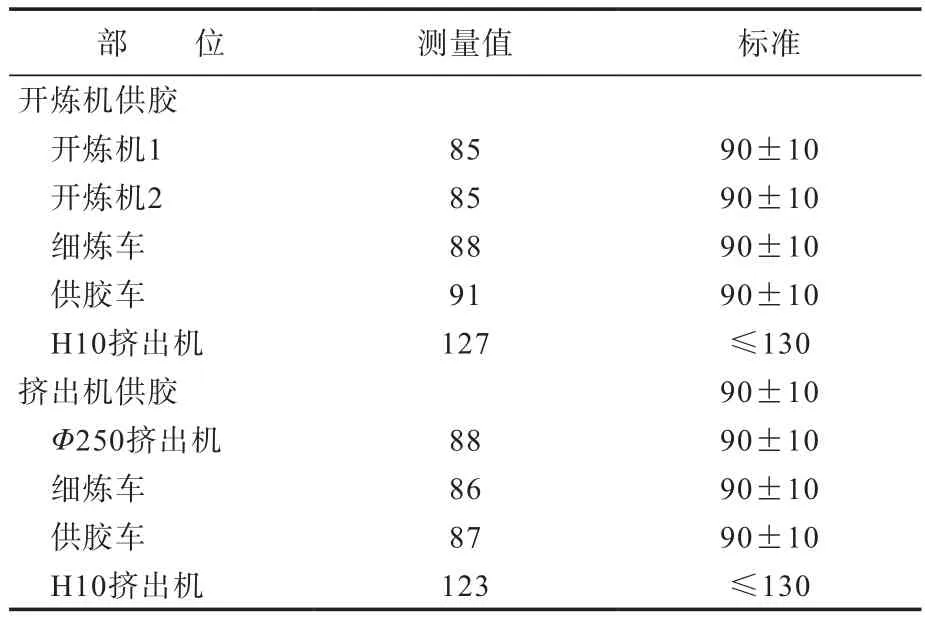

(1)排胶温度测量:生产过程中对排胶温度进行测量,结果如表1所示。

从表1可以看出,两种方式各段温度显示全部符合过程特性要求,但采用挤出机供胶的各段排胶温度比开炼机供胶普遍低2~3 ℃。

表1 挤出过程温度测量结果 ℃

(2)记录电流波动(每10 s记录1次):挤出机螺杆电流的稳定性决定了螺杆吃胶量的均匀稳定性,直接影响挤出量的变化,进而影响米秤及终端秤的称量稳定性,即胎面尺寸和质量的稳定性。

改进前后H10挤出机螺杆电流测量结果如图1所示。

图1 H10挤出机螺杆电流测量结果

对比测量结果显示,改进前电流波动50 A,改进后电流波动15 A,说明通过改进,挤出机螺杆电流的稳定性有明显的提升。

(3)记录挤出米秤称量值波动(每10 s记录1次):米秤称量的是挤出线强制收缩后单位长度(1 m)胎面的质量,米秤称量值的波动即反映胎面尺寸和质量的波动。

米秤测量结果如图2所示。

图2 米秤测量结果

对比测量结果显示,改进前米秤称量值波动100 g,改进后米秤称量值波动25 g,说明改进后米秤的称量稳定性有较大提升。

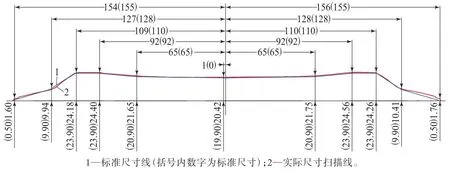

(4)挤出胎面尺寸变化对比:选取同一规格胎面、同一口型板,分别按照两种供胶方式进行胎面挤出,挤出稳定后对胎面定长裁断取样并进行尺寸扫描测量。选取12.00R20轮胎某花纹胎面,具体扫描尺寸如图3和4所示。

图3 开炼机供胶挤出胎面尺寸

胎面前、中、后不同位置尺寸扫描对比:开炼机供胶时胎面厚度变化为0.04~0.11 mm,挤出机供胶时为0.03~0.06 mm,结果显示,挤出机供胶时胎面挤出尺寸更加稳定。

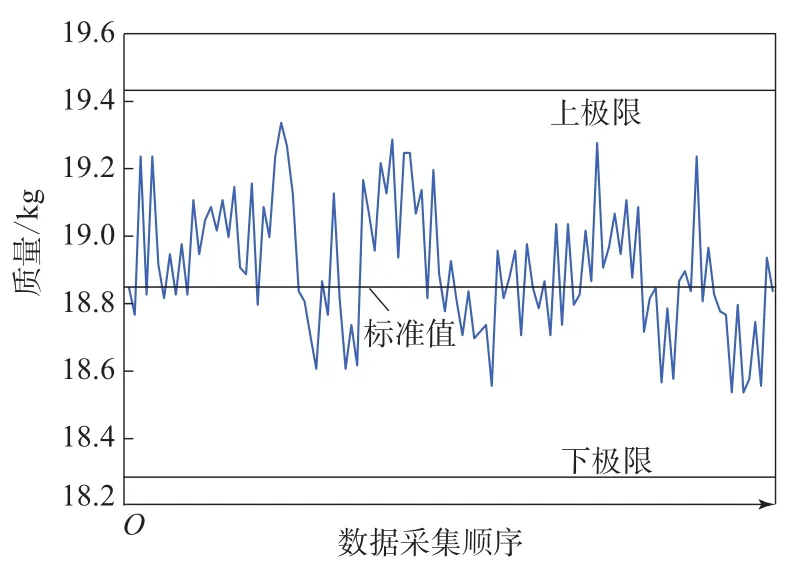

(5)胎面挤出尾秤测量数据:取胎面挤出线当日前、后相同班次生产的同规格胎面尾秤称量数据作折线图进行过程能力分析,如图5和6所示。

图5 开炼机供胶挤出尾秤测量结果

采集多个样品数据进行过程能力分析,具体计算结果如表2所示(Cp为制程精密度,Cpk为制程能力指数,Ca为制程准确度)。

从尾秤称量值看,开炼机供胶时尾秤称量值波动较大,极差为0.8 kg,挤出机供胶时除头尾几条胎面称量值波动较大外,中间胎面称量值基本在中值波动。

图4 挤出机供胶挤出胎面尺寸

图6 挤出机供胶挤出尾秤测量结果

从过程能力分析,相对开炼机供胶方式,挤出机供胶方式的Cp和Cpk提高约0.6,Ca明显减小。

总体来说,挤出机供胶时,终端秤称量相对稳定,过程能力有明显的提高。

2 供胶车电动机升级为变频式,辊速变为可调

改进前胎面挤出生产线供胶车电动机采用的是三相异步电动机,在生产过程中供胶开炼机辊速、供胶输送带速度不可调,与螺杆线速度差异较大,导致经常出现供胶不足、堵料或不连续等现象。供胶不稳定导致胎面挤出尺寸、质量波动较大,影响过程能力。

改进后挤出生产线供胶车电动机更换为变频异步电动机,供胶车辊速变为可调节,并将供胶车辊速和翻胶辊、供胶输送带速度改为联动,计算作业时设定螺杆转速下的螺杆线速度,把供胶输送带速度与螺杆线速度按一定关系进行匹配。通过改进,挤出机实现连续供胶,基本无堵料和缺料的现象,热喂料供胶比以前更稳定,挤出机电流波动和米秤称量值波动变小,有效改善了供胶不稳定对胎面尾秤称量值波动的影响。

3 联动线改进

改进前通过每月联动线500 mm定长收缩测量发现,胎面在联动线上收缩不稳定,在强制收缩段之后对中之前、胎面胶片热贴、上坡输送带及1#水槽等处测量,多次测量极差大于15 mm,存在拉伸现象。联动线的拉伸和速度的不稳定,造成胎面米秤称量值波动大,尾秤称量值不稳定,过程能力差,不能保证半成品长度及质量的稳定性。

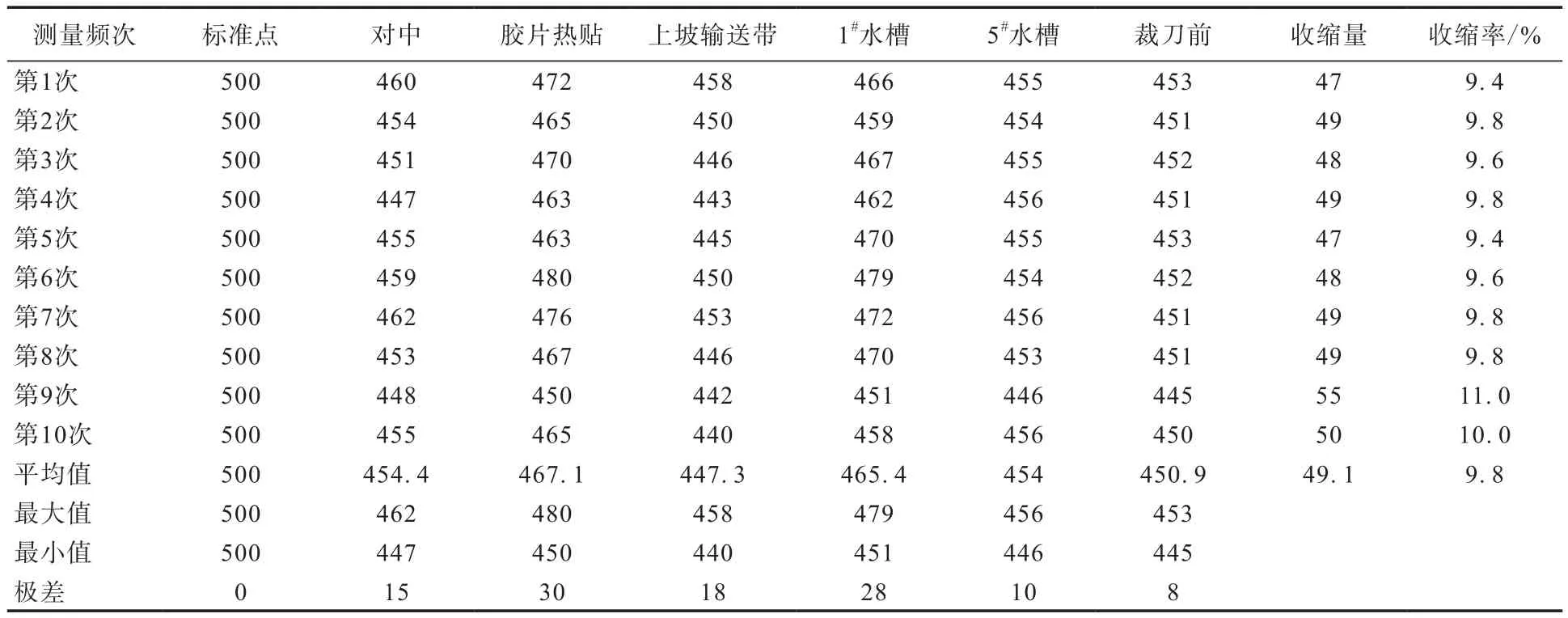

改进前各关键点500 mm定长收缩测量数据如表3所示。

表3 改进前各关键点500 mm定长收缩测量数据 mm

改进措施如下。

(1)对中前强制收缩段拉伸改进。改进前经过测量联动线辊筒速度及输送带速度,发现速度波动较大,造成胎面收缩不稳定。改进前强制收缩辊为链条传动,跳动率大,米秤称量值波动大于100 g,导致生产时操作工频繁调整螺杆转速、线速度来控制胎面质量,挤出过程不稳定。采用同步带传动代替原有链条传动,改进后强制收缩段辊速波动率降至1%以下,胎面收缩稳定,米秤称量值波动小于25 g,生产过程中螺杆转速、线速度基本不再调整,胎面挤出尺寸、质量稳定。

(2)胶片热贴改进。生产时个别规格在胶片热贴千层片下出现淤料、打褶等现象,造成胎面无法生产,回车胶料多;同时测量联动线500 mm定长收缩时发现,胎面在千层片后有拉伸,极差为30 mm,影响胎面收缩的稳定性及尾秤称量过程能力。在生产过程中,将千层片落下、抬起,发现千层片的影响较大,因此将千层片外圆直径由250 mm缩小为200 mm,单片质量减小了36%,总片数由100减为80,改进后生产时仍偶尔有轻微淤料现象。另外,将胎面下胶片热贴处贴胶辊由牵引方向前辊联动改为后辊联动,并增加一台电动机,将贴胶辊由联动改为单动控制,使贴胶辊及前后辊速度调节一致。通过改进,胎面不再淤料、打褶,拉伸量极差也较小,为8 mm。

(3)上坡段拉伸改进。为了使胎面底部保鲜,通常在胎面下胶片贴有聚乙烯(PE)薄膜,但生产过程中发现,胎面在上坡输送带上滑移量较大,且大小规格滑移量不均,滑移量在200~350 mm,造成联动线收缩不稳定。为减小胎面滑移量,更换上坡输送带为网格式,滑移量减小为10 mm左右,效果明显;但在长期使用后,输送带受胎面高温作用表面老化,滑移量会逐渐增大,因此需要定期进行更换。另外,胎面在平行与上坡输送带间有淤料现象,测量发现两输送带速度相差将近0.5 m·min-1。为了解决此问题,增加了一台电动机,将两输送带控制由联动改为分别单动控制,速度调为一致,彻底解决了淤料的问题。

(4)1#水槽前浮动杆改进。生产过程中,1#水槽与上坡输送带落差大,进1#水槽前浮动杆配重太大,角度调整不好,对胎面的拉伸大,极差为30 mm,且各水槽间浮动杆上下抖动,联动线速度不稳定,造成胎面拉伸。因此,对所有浮动杆进行检查、改进,增大浮动杆长度,减小配重块质量及调整浮动杆角度,使其调速灵敏,避免胎面在联动线上的拉伸。通过改进,胎面在联动线上收缩稳定,进1#水槽处拉伸减小,极差由30 mm变为10 mm。

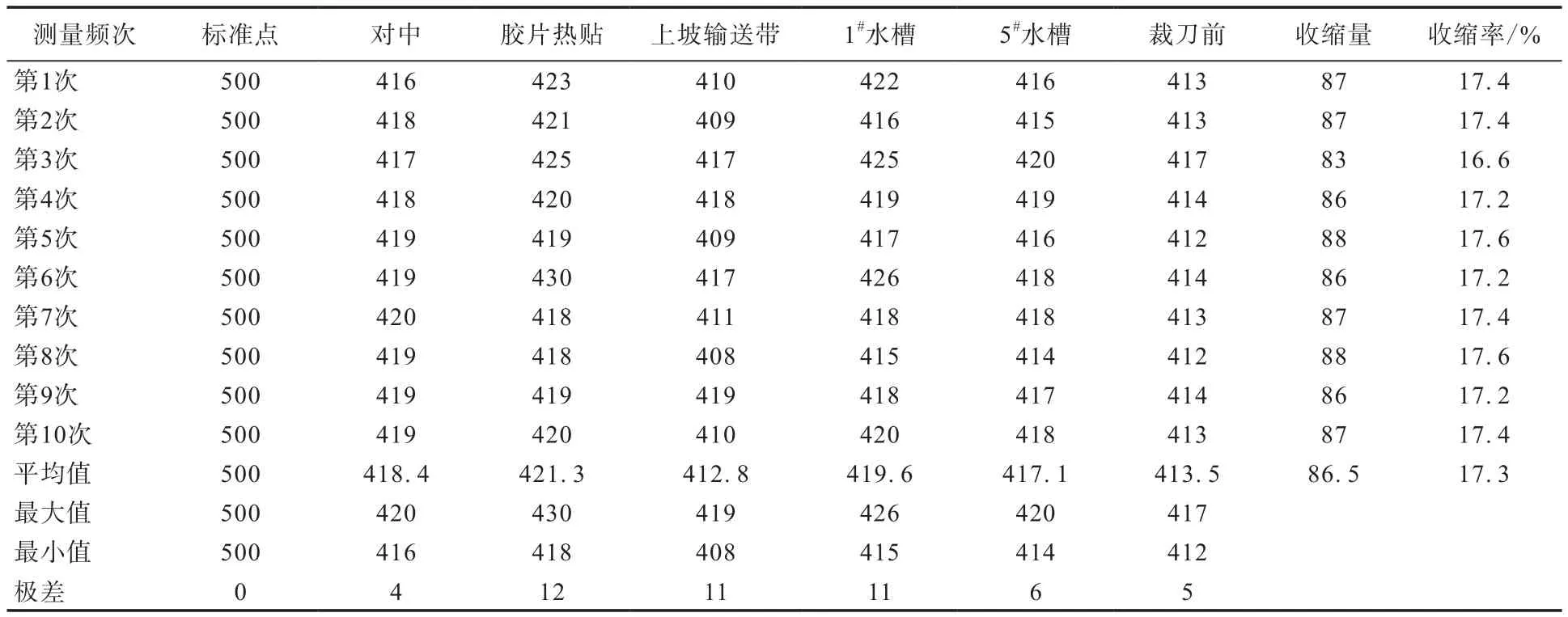

改进后各关键点500 mm定长收缩测量数据如表4所示。

表4 改进后各关键点500 mm定长收缩测量数据 mm

通过以上改进,联动线收缩稳定性及辊筒速度跳动有了很大改善,胎面收缩稳定,过程能力有所提高,回车胶料减少,挤出一次合格率及生产效率均相对提高。

4 结语

在原有全钢载重子午线轮胎胎面挤出生产线的基础上,通过改进供胶方式、供胶开炼机电动机升级为变频电动机,并调整整个联动线各关键点拉伸控制对策,胎面挤出生产线速度波动及拉伸量变小,胎面长度及质量稳定。

改进提升了原有设备生产胎面的过程能力,满足产品的质量和性能要求,改进效果明显,达到预期目的。