恒温混炼时间对白炭黑胎面胶性能的影响

邱艳舞

(万力轮胎股份有限公司,广东 广州 510430)

炭黑填充橡胶能使橡胶制品的强度显著提高,胶料的工艺性能得到明显改善。然而,白炭黑在某些方面比炭黑更有优势,尤其是在用作轮胎胎面胶的填料时,白炭黑能更好地平衡胎面胶的抗湿滑性能、滚动阻力以及耐磨性能[1]。

橡胶和炭黑都是疏水性物质,二者共混不会有问题。而白炭黑与常用的非极性橡胶共混时,白炭黑上的硅羟基之间的氢键作用要比橡胶与白炭黑上极性的硅氧基、硅羟基之间的作用强,白炭黑粒子有很大的团聚倾向,这不利于白炭黑的分散,因此白炭黑与橡胶共混时常添加偶联剂Si69来改善白炭黑的分散性以及白炭黑-橡胶的相互作用。一般认为,在白炭黑胶料的混炼过程中加入偶联剂Si69,主要会发生两种反应:一种是偶联剂末端的化学键与白炭黑表面的硅羟基相互作用,另一种则是偶联剂充当硫给予体与聚合物反应[2],前者促进白炭黑-橡胶结合键的形成,对提高硫化胶的物理性能有明显作用;后者则可能导致胶料出现早期焦烧现象。这两种反应的发生主要取决于混炼温度和混炼时间,但关于反应开始的温度说法较多,通常认为偶联剂-白炭黑反应开始的温度是130 ℃,偶联剂-聚合物反应开始的温度是160℃,L.A.E.M.Reuvekamp等[3]提出:为使白炭黑和偶联剂充分反应,应使白炭黑胶料在低于160 ℃的高温下至少混炼10 min。

然而,在实际的白炭黑胶料混炼过程中,要维持高温长时间的混炼比较困难。为解决此问题,我公司提出了采用恒温混炼工艺,即在混炼达到某一设定温度后通过控制密炼机转子转速以及提压砣和压压砣操作使得胶料温度基本维持在恒定状态(变化在3 ℃以内视为恒定)。罗崇等[4]研究了恒温混炼工艺与常规混炼工艺对胶料性能的影响,认为与常规混炼工艺相比,恒温混炼工艺对胶料物理性能的影响不大,但对于降低胶料生热和60 ℃时的损耗因子(tanδ)比较有效。本工作是在此基础上进一步研究恒温(150 ℃)混炼时间对中高填充量白炭黑胎面胶性能的影响,并与常规混炼工艺进行对比。

1 实验

1.1 主要原材料

溶聚丁苯橡胶(SSBR),充油量为37.5份,中国石油独山子石化公司产品;天然橡胶(NR),泰国泰源胶业有限公司产品;炭黑N339,龙星化工股份有限公司产品;高分散性白炭黑,牌号HD165MP,确成硅化学股份有限公司产品;偶联剂Si69,景德镇宏柏化学有限公司产品;环保油TDAE,中国海洋石油总公司产品。

1.2 试验配方

SSBR 75,NR 25,炭黑N339 10,白炭黑60,偶联剂Si69 9.6,TDAE 5,防老剂4020 2,硫黄 2,促进剂 2,其他 10。

1.3 主要设备和仪器

BB430型密炼机,日本神户制钢公司产品;GK400型密炼机,益阳橡胶塑料机械集团有限公司产品;KLD2-600型平板硫化机,西北橡胶塑料研究设计院机械制造公司产品;T5525A型固特里奇压缩生热试验机,北京橡胶工业研究设计院产品;MV2000型门尼粘度仪、RPA2000橡胶加工分析仪和T-10型拉力试验机,美国阿尔法科技有限公司产品;炭黑分散仪,瑞典DG公司产品;ARES-G2型动态粘弹性测试仪(DMA),美国TA公司产品。

1.4 混炼工艺

胶料编号A1,A2,A3,A4和A5的混炼工艺分别为常规混炼、恒温2 min、恒温4 min、恒温6 min和恒温8 min。

A1胶料采用常规四段混炼工艺,一至三段混炼在BB430型密炼机中进行。一段混炼工艺为:加生胶和小料,转速50 r·min-1→压压砣10 s→加白炭黑→压压砣至115 ℃→投油→压压砣至138 ℃,转速25 r·min-1→提压砣15 s→压压砣至150 ℃,转速40 r·min-1→提压砣,排胶;二段混炼工艺为:加一段混炼胶,转速50 r·min-1→压压砣10 s→加炭黑→压压砣至135 ℃,转速30 r·min-1→提压砣15 s→压压砣至150 ℃,转速40 r·min-1→提压砣,排胶;三段混炼工艺为:加二段混炼胶,转速54 r·min-1→压压砣25 s→压压砣至135 ℃→压压砣20 s,转速30 r·min-1→压压砣至148 ℃→提压砣,排胶;四段混炼在GK400型密炼机中进行,混炼工艺为:加三段混炼胶,转速25 r·min-1→压压砣25 s→提压砣5 s→压压砣25 s,转速35 r·min-1→提压砣5 s→压压砣35 s→提压砣10 s→压压砣至106 ℃排胶。

A2—A5胶料采用四段混炼工艺,由于在一段混炼时已加入全部白炭黑,因此只研究一段恒温混炼时间对胶料性能的影响,其他三段的混炼工艺均与A1胶料相同。一段恒温的混炼工艺为:加生胶和小料,转速50 r·min-1→压压砣10 s→加白炭黑→压压砣至115 ℃→投油→压压砣至138 ℃,转速25 r·min-1→提压砣5 s→压压砣150 ℃恒温,转速40 r·min-1→提压砣5 s→压压砣至158 ℃排胶。

1.5 性能测试

动态力学性能:温度扫描条件为拉伸模式,温度范围 -40~+80 ℃,升温速率 3 ℃·min-1,频率 10 Hz,应变 0.25%;应变扫描条件为应变范围 0.001%~100%,频率 2 Hz,温度 60 ℃。

各项性能均按相应的国家标准进行测试。

2 结果与讨论

2.1 硫化特性

恒温混炼时间对胶料硫化特性的影响如表1所示。

表1 胶料的硫化特性

从表1可以看出:与A1胶料相比,A2—A5胶料的门尼粘度增大,而填料-填料以及橡胶-填料相互作用的增强都可能导致门尼粘度升高[5-6];从ML的数据来看,A2—A5胶料的门尼粘度升高很有可能是由于各胶料具有更强的橡胶-填料相互作用,而且随着恒温时间的延长,胶料的门尼粘度先增大后趋于平衡,这可能是因为硅烷化反应已经充分,填料分散和聚合物-填料相互作用已趋于平衡,继续延长混炼时间,对提高硅烷化反应程度影响不大。

与A1胶料相比,A2—A5胶料的门尼焦烧时间略有缩短,ML略有增大,但MH-ML和t90变化不大,这说明采用恒温混炼工艺对胶料的硫化特性影响不大。

2.2 物理性能

恒温混炼时间对硫化胶物理性能的影响如表2所示。

从表2可以看出,与A1胶料相比,A2—A5胶料的物理性能变化不大,压缩生热降低。这是由于动态生热与橡胶-填料相互作用有较大关联,因此可以推测,恒温混炼工艺确实促进了硅烷化反应,有利于橡胶-填料的结合键形成。

表2 硫化胶的物理性能

2.3 填料分散性

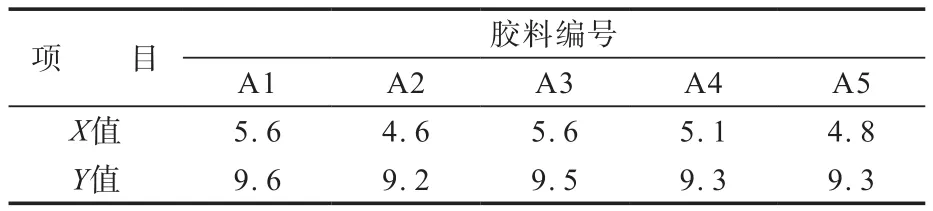

恒温混炼时间对胶料分散性的影响如表3所示,其中X值表示填料的分散程度,Y值则与胶料中大的填料聚集体数量有关。

表3 胶料的分散性

从表3可以看出:A3与A1胶料的X值相当,A2,A4和A5胶料的X值相对偏低;各胶料的Y值基本相当,说明A3胶料的炭黑分散程度与A1胶料相同,其他胶料分散性略差。

为了进一步研究各胶料中白炭黑的分散情况,对硫化胶进行了应变扫描,结果如图1所示,G′为剪切储能模量,ε为应变。

从图1可以看出,在低应变下,A3胶料的G′最小,A4胶料的G′接近A1胶料,A5和A2胶料皆高于A1胶料。有研究认为,白炭黑胶料在较低的应变(如小于0.5%)下填料聚集体网络并不会遭到破坏,且白炭黑网络化程度越高,低应变下的G′越大,因此可用白炭黑胶料在低应变下的G′来衡量白炭黑的分散性[2]。依据此理论,可以推测A3胶料中的填料分散最好,A4胶料次之,A5和A2胶料最差。胶料在低应变和高应变下G′的差值(ΔG′)即Payne效应,A1—A5胶料的ΔG′分别为2.55,2.61,2.34,2.55和2.93 MPa,可以看出Payne效应也表现出相同的趋势:A3胶料的Payne效应最低,A4胶料则接近A1胶料,A2和A5胶料最高,这也与炭黑分散的结果基本一致,说明A3胶料中填料的分散性最好。

图1 不同恒温混炼时间下硫化胶的应变扫描曲线

炭黑分散性和硫化胶应变扫描结果均表明:存在最佳的恒温混炼时间,使得填料的分散性达到最佳,混炼时间过短,不能保证填料的充分分散;混炼时间过长则可能导致填料粒子的重新团聚,尤其是在恒温时密炼机的转子转速较低,填料的团聚倾向会进一步加大。

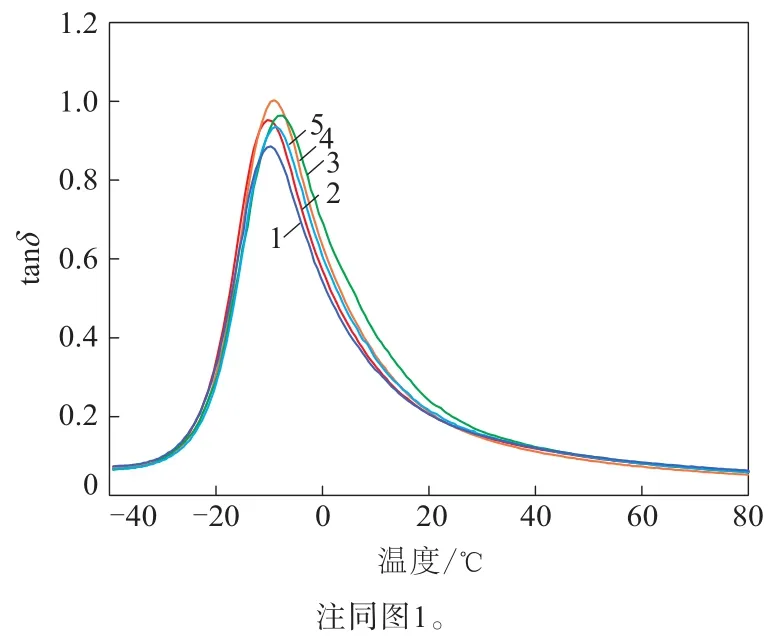

2.4 动态力学性能

不同恒温混炼时间下硫化胶的DMA曲线和数据分别如图2和表4所示。

表4 不同恒温混炼时间下硫化胶的DMA数据

从图2可以看出,与A1胶料相比,A2—A5胶料的温度-tanδ曲线向右上偏移。

图2 不同恒温混炼时间下硫化胶的DMA曲线

从表4可以看出,与A1胶料相比,A3和A5胶料的玻璃化温度(Tg)略有升高,A2和A4胶料则略有降低。A2—A5胶料在0 ℃时的tanδ大于A1胶料,在60 ℃时的tanδ则小于A1胶料,这可能是由于A2—A5胶料具有更强的橡胶-填料相互作用,各胶料在0和60 ℃时的G′也表现出相同的趋势:A2—A5胶料的G′均低于A1胶料,而橡胶-填料相互作用越强,G′越低。胶料在0和60 ℃时的tanδ分别与轮胎的抗湿滑性能和滚动阻力有很好的相关性,即0 ℃时的tanδ越大,抗湿滑性能越好;60 ℃时的tanδ越小,滚动阻力越低,这说明恒温混炼工艺用于白炭黑胎面胶的混炼对于提高轮胎的抗湿滑性能和降低滚动阻力有一定的作用。

从表4还可以看出,A3胶料在0 ℃时的tanδ最大,60 ℃时的tanδ最小,且分别比A1胶料增大17%和减小12%,因此最佳的恒温混炼时间为4 min。

2.5 加工性能

与A1胶料相比,A2—A5胶料密炼出片后的表面较为粗糙,少量部位有凹凸不平的现象。但挤出胎面胶的米重、断面尺寸均合格,挤出外观也与A1胶料相当,无焦烧熟粒产生;从门尼焦烧时间和硫化仪数据来看,胶料并无焦烧倾向,至于为什么会出现胶片表面粗糙现象,还需进一步研究。

3 结论

(1)与常规混炼工艺胶料相比,恒温混炼工艺胶料的门尼粘度增大,门尼焦烧时间略有缩短,硫化特性和物理性能变化不大,压缩生热降低,抗湿滑性能提高,滚动阻力降低,加工性能基本相当。

(2)恒温混炼时间对胶料的硫化特性影响不大,当恒温混炼时间为4 min时,填料分散性最好,轮胎的抗湿滑性能最优,滚动阻力最低。

(3)恒温混炼时间过短或过长均不利于白炭黑的分散,且过分延长恒温混炼时间对于提高硅烷化反应程度即增强橡胶-填料相互作用并不明显,因此需要合理控制恒温混炼时间以使白炭黑分散最佳和硅烷化反应充分。