非公路型轮胎胎侧胶配方的优化设计

吕 强,王丽娥,苟登峰

(贵州轮胎股份有限公司,贵州 贵阳 550008)

近年来,由于非公路型轮胎配套市场加大以及多数配套主机长期室外静置停放,客户对配套轮胎出现臭氧老化裂口和外观变色的投诉越来越多。因此提高和改进胎侧胶的耐臭氧老化性能和外观变色性,将对扩大和巩固市场起到重要作用。本工作主要对非公路型轮胎胎侧胶的配方进行优化。

1 实验

1.1 主要原材料

天然橡胶(NR),SIR20,印度尼西亚产品;顺丁橡胶(BR),牌号9000,中国石油新疆独山子石化公司产品;丁苯橡胶(SBR),牌号1712和1500,中国石油兰州石化合成橡胶厂产品;炭黑N330,曲靖众一精细化工股份有限公司产品。

1.2 配方

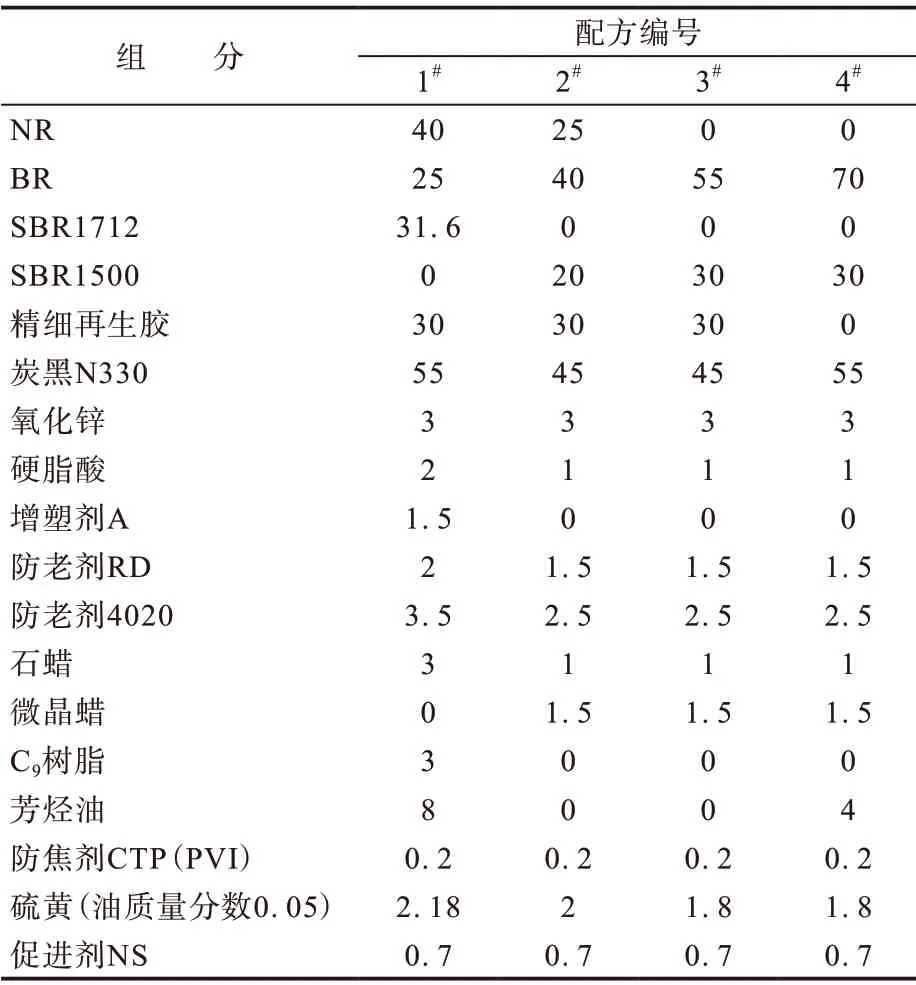

配方如表1所示。1#配方为生产配方,其余为试验配方,2#和3#配方因考虑成本而使用再生胶。

表1 配方 份

1.3 主要设备和仪器

3 L密炼机和F270型密炼机,英国法雷尔公司产品;254 mm(10英寸)开炼机,上海橡胶机械厂产品;XLB-Q 500×500×2型50 t平板硫化机(蒸汽),青岛巨融机械技术有限公司产品;401A型老化烘箱,上海实验仪器有限公司产品;M200E型门尼粘度试验机和T2000E型电子拉力机,北京友深电子仪器有限公司产品;MFR100A型无转子硫化仪,上海阿尔法仪器科技有限公司产品;3MR-3RVB-140型臭氧老化试验机,德国Argentox公司产品。

1.4 试样制备

(1)小配合试验胶料分两段混炼,一段混炼在3 L密炼机中进行,混炼工艺为:转速80 r·min-1,生胶小料炭黑、油提压砣→压压砣提压砣→排料(转速60 r·min-1);二段混炼在开炼机上加入硫黄和促进剂,粉料混入后辊距调至0.8 mm,打三角包,薄通6次,将辊距调至约2.2 mm后出片,停放待测。温度不能超过105 ℃。

(2)大配合试验胶料分两段混炼,且均在F270型密炼机中进行,一段混炼工艺为:转速40 r·min-1,生胶、塑解剂、小料→压压砣炭黑→145 ℃加油→排料(170 ℃);二段混炼工艺为:转速20 r·min-1,一段混炼胶、硫黄、促进剂→压压砣提压砣→排料(100 ℃)。

1.5 性能测试

(1)物理性能:按相应国家标准测试。

(2)静态臭氧老化试验按照GB/T 7762—2003《硫化橡胶或热塑性橡胶耐臭氧龟裂静态拉伸试验》进行。测试条件:臭氧质量分数 50×10-8,温度 45 ℃,相对湿度 50%,形变 40%,暴露时间 100 h。

动态臭氧老化试验按照GB/T 13462—1992《硫化橡胶耐臭氧老化试验动态拉伸试验法》进行。测试条件:臭氧质量分数 50×10-8,温度45 ℃,相对湿度 50%,形变 40%,频率 0.5 Hz。

表面裂口龟裂情况并判级,0级:采用7倍放大镜观察没有裂口;1级:采用7倍放大镜可以观察到裂口;2级:肉眼可以看到细小裂口;3级:肉眼可以明显看到裂口。依次级别越高,龟裂越严重。

(3)加工性能:采用RPA2000型橡胶加工分析仪测定。温度扫描条件:频率 1.7 Hz,应变 2°,温度范围 40~150 ℃。

2 结果与讨论

2.1 配方设计

汽车轮胎胎侧胶的作用主要是保护轮胎胎体。由于长期暴露在阳光下,胎侧胶应具有良好的耐屈挠龟裂、耐臭氧老化等性能。

外观变色主要是配方中小分子物质迁移至表面所致,以防老剂、石蜡、油最为显著。为保证一定的耐老化性能,橡胶配方中通常需要添加各类防老剂。其主要作用机理:(1)形成薄膜,隔离光、氧对橡胶的接触;(2)当氧气与橡胶接触时,利用防老剂先与氧气反应消耗或终止橡胶氧化反应,从而保护橡胶,延长其使用寿命。因此,对于天候老化,防老剂迁移至橡胶表面是一个重要特点,迁移程度与防老剂在橡胶中的溶解度或用量有关。

配方设计思路:(1)使用全合成橡胶配方,由于合成橡胶的双键含量较低,可以提高耐老化性能,合成橡胶以BR9000为主,可以提升耐屈挠疲劳性能;(2)减小防老剂和软化剂用量,降低迁移程度。

2.2 小配合试验

2.2.1 硫化特性和物理性能

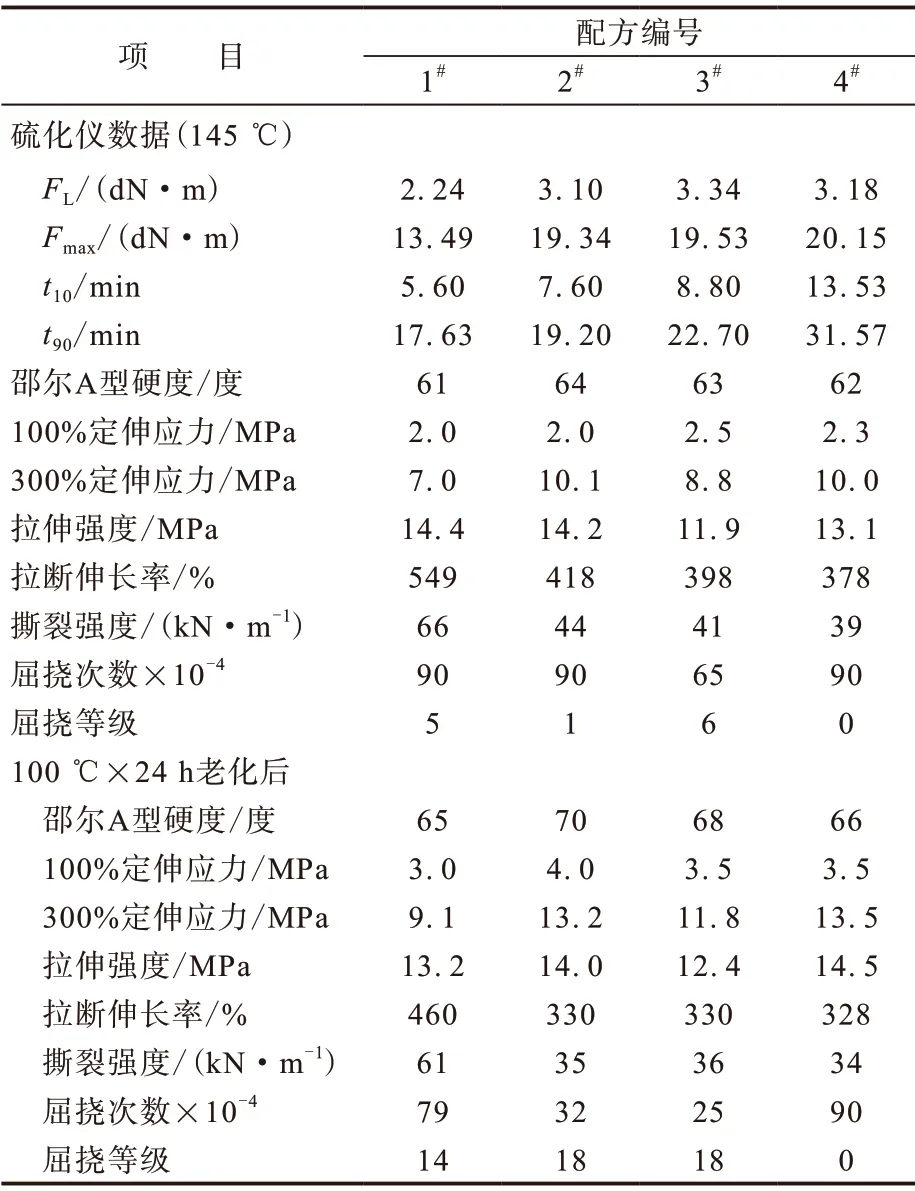

胶料的硫化特性和物理性能如表2所示。

表2 小配合试验结果

从表2可以看出,与生产配方胶料相比,试验配方胶料的FL和Fmax增大,t10和t90延长,有利于硫化时胶料在磨具内的流动填充;硫化胶的硬度和300%定伸应力增大,其他性能可以满足胎侧胶的使用要求。

总体来看,4#试验配方胶料的综合物理性能较优。

2.2.2 耐臭氧老化性能

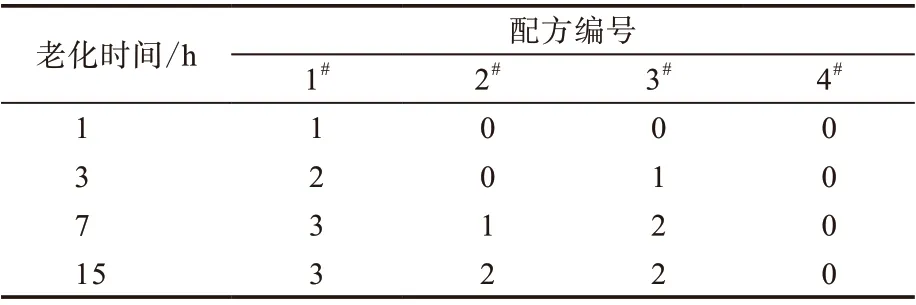

胶料的动态臭氧老化裂口和等级对比分别如图1和表3所示。

从图1和表3可以看出,试验配方胶料的动态臭氧老化效果优于生产配方胶料,其中4#配方胶料的耐臭氧老化性能最优。

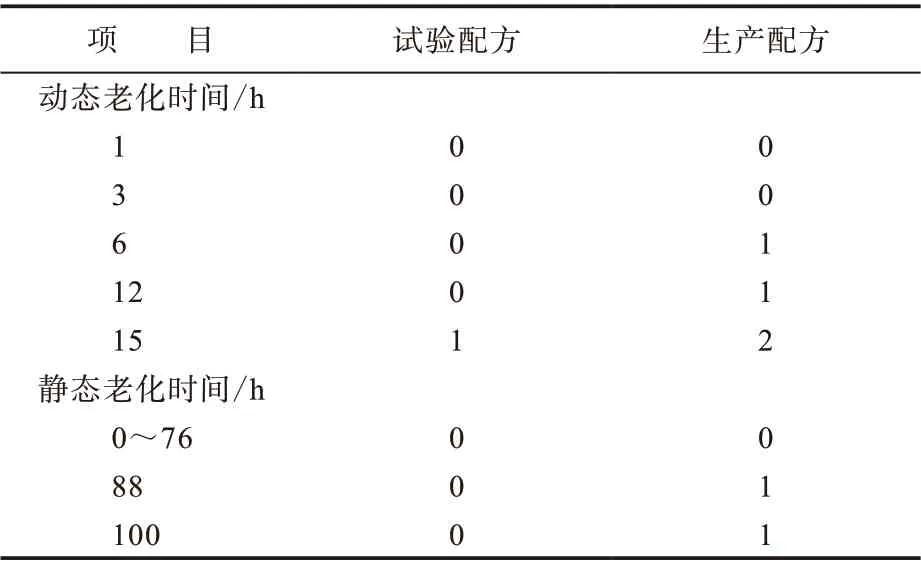

表3 胶料的动态臭氧老化裂口等级对比

图1 胶料的动态臭氧老化裂口对比

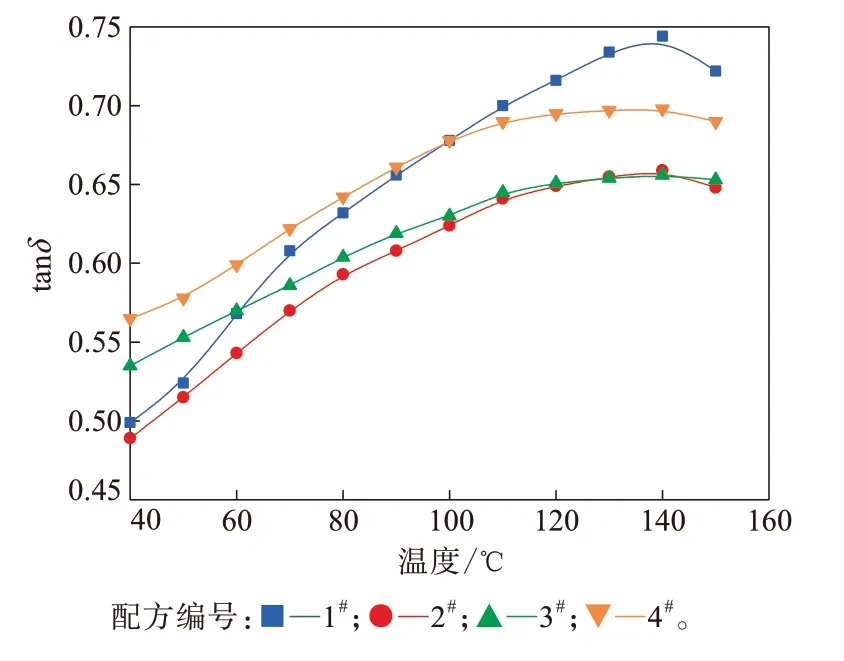

通常认为,橡胶的损耗因子(tanδ)越大,分子运动性越强,其塑性相对越大,在挤出过程中变形较小;反之,橡胶的tanδ越小,其弹性相对越大,挤出过程的变形较大,因此在一定条件下可以利用橡胶的tanδ来评价其加工性能。

混炼胶的tanδ-温度曲线如图2所示。从图2可以看出:在挤出温度范围内,4#配方胶料的加工性能比较接近生产配方胶料;2#和3#配方胶料的加工性能较差。

图2 混炼胶的tanδ-温度曲线

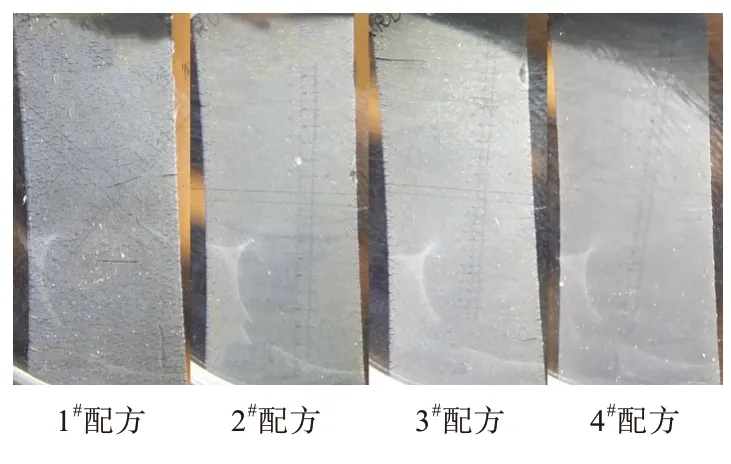

2.2.4 外观

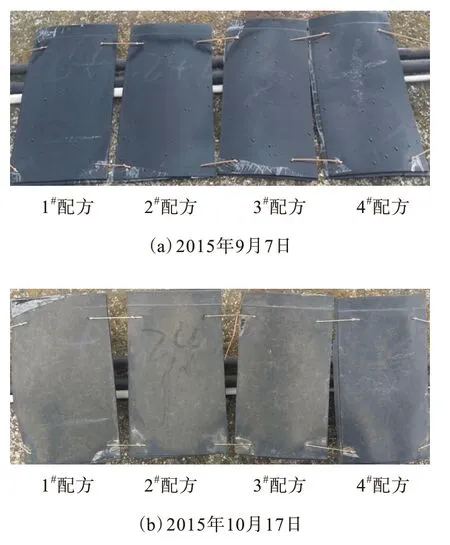

将4个配方的硫化试片暴露在室外40 d后比较试片的外观变化,结果如图3所示。从图3可以看出,4#配方胶料的外观污染性好于其他配方胶料。

图3 试片室外暴露存放外观对比

通过对比分析物理性能、耐臭氧老化性能、加工性能以及外观污染性可以看出,4#配方胶料相比1#配方胶料有明显改进,可以满足设计要求,因此后续试验采用4#配方。

2.3 大配合试验

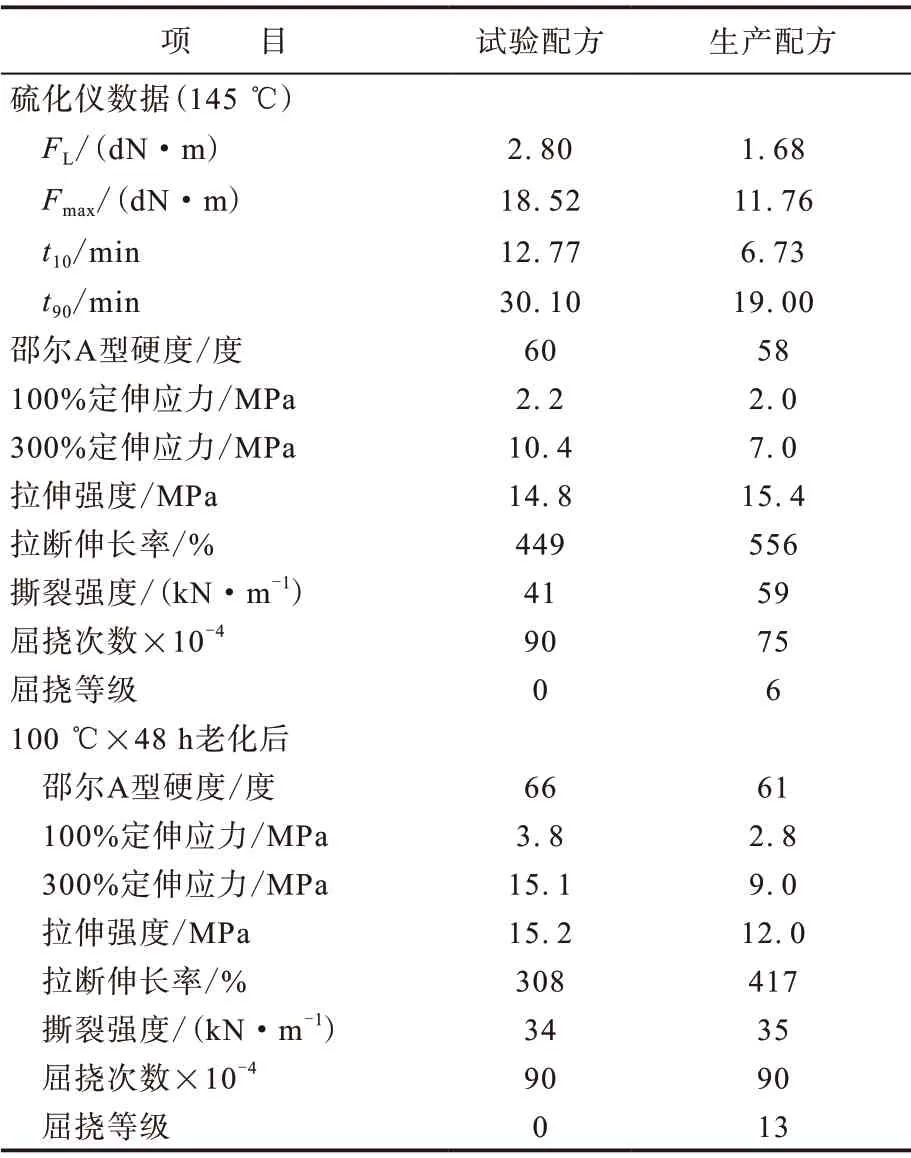

2.3.1 硫化特性和物理性能

胶料的硫化特性和物理性能如表4所示。

表4 大配合试验结果

从表4可以看出,大配合试验结果与小配合试验结果基本相符。

部分房地产估价机构在信息化探索之路上已取得一定成果,但从行业角度来看,因缺少统一的数据标准,现有信息系统和平台的数据采集和管理的标准和方式各异,行业内部的系统对接难以实施,与行业外部的数据交换更无从谈起。故亟待建立房地产估价行业统一的数据标准,推进数据的内外部联通,进一步挖掘数据的应用潜力[3]。

2.3.2 耐臭氧老化性能

胶料的动态和静态臭氧老化裂口对比分别如图4和5所示,臭氧老化裂口等级对比如表5所示。

图4 胶料的动态臭氧老化裂口对比

图5 胶料的静态臭氧老化裂口对比

表5 胶料的臭氧老化裂口等级对比

从图4和5以及表5可以看出:试验配方胶料的耐臭氧老化的开裂时间和裂口等级均比生产配方胶料有明显改进;试验配方胶料在静态臭氧老化100 h后未出现开裂。

2.4 成品试验

2.4.1 外观

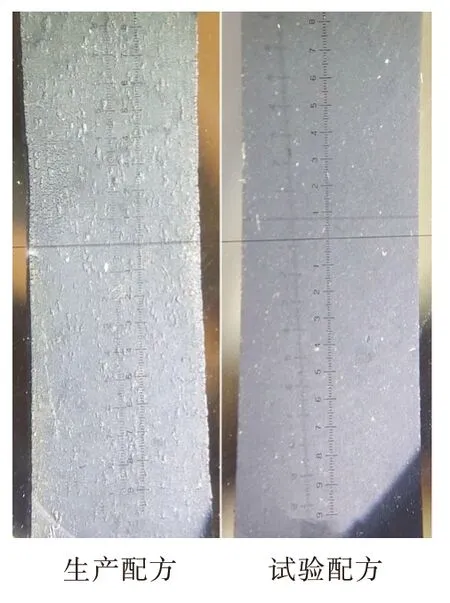

为了比较外观污染变色情况,胎侧采用试验配方和生产配方等长分布,生产试验轮胎。成品轮胎胎侧室外暴露存放外观对比如图6所示。

图6 成品轮胎胎侧室外暴露存放外观对比

从图6可以看出,轮胎室外暴露8个月后,胎侧使用试验配方部分的外观析出污染要比生产配方部分小,整体感觉均匀性较好。

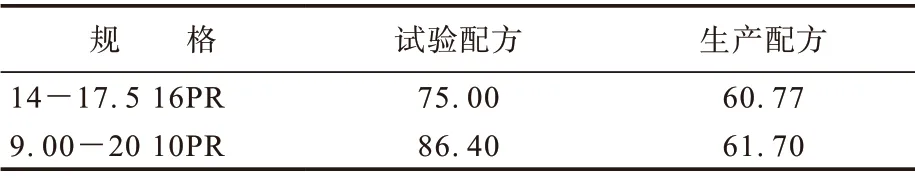

2.4.2 外观一次合格率

针对产品胎侧缺胶,影响外观一次合格率的情况,选取合格率较低的两个规格,采用试验配方试生产,合格率情况对比如表6所示。

表6 成品外观一次合格率对比 %

从表6可以看出,采用试验配方后,成品的外观一次合格率明显提升。

3 结论

通过对非公路型轮胎胎侧胶配方进行优化,使胎侧胶的耐臭氧老化和耐屈挠疲劳性能得到提升;硫化成品外观缺陷减少,合格率提高;改善了成品停放后胎侧变色严重的现象;对生产工艺基本没有影响,满足轮胎胎侧的使用要求,达到了预期的设计目的。