无铅航空汽油芳胺类添加剂的功效研究

叶 巍,陈微微,金亚清,都长飞,周晓龙

(1.华东理工大学化工学院石油加工研究所,上海 200237;2.空军油料研究所)

无铅航空汽油芳胺类添加剂的功效研究

叶 巍1,陈微微1,金亚清1,都长飞2,周晓龙1

(1.华东理工大学化工学院石油加工研究所,上海 200237;2.空军油料研究所)

以航空汽油(马达法辛烷值(MON)为93.7)为基础油,加入芳胺类抗爆剂调配出95号和100号无铅航空汽油。采用环块实验测量发动机40Cr金属材料的磨痕长度,评价航空汽油对发动机排气阀阀座等金属材料抗磨性的影响,并测量经汽油浸泡后橡胶试样所发生的外观、质量变化以考察油品对燃油管路中密封所用橡胶部件溶胀作用的程度。依上述实验结果,分析辛烷值相近的无铅芳胺汽油与加铅汽油在抗磨性、溶胀性上的差异。结果表明,加芳胺无铅航空汽油的抗磨性、溶胀性均较辛烷值相近的加铅汽油差,而在加芳胺类抗爆剂的无铅航空汽油中添加抗氧剂可抑制其对橡胶制品的溶胀作用,减弱发动机中相应部件受到溶胀作用的影响。

无铅航空汽油 芳胺 抗磨性 溶胀性

近年来,随着我国通用航空业的发展,航空汽油的消费量已从2002年的33 kt跃升到2015年的48 kt[1]。由于当前国内生产的95号、100号航空汽油仍以添加四乙基铅来满足马达法辛烷值(MON)的指标要求[2],航空汽油消费量增加所带来日益严重的高毒性铅排放问题越来越受到人们的关注。芳胺抗爆剂因较其它类型抗爆剂具有性能好、燃烧无残留、成本低廉、对材料无腐蚀等优点作为高品质无铅航空汽油抗爆剂引起了研究人员的广泛关注[3]。虽然芳胺具有上述优点,但加入汽油替代四乙基铅后油品对活塞式发动机中金属、橡胶材料构成影响的问题已在车用汽油的调制中暴露出来。Bazzani报道[4],汽车发动机在不使用铅类抗爆剂后出现了严重的阀座磨损问题,其寿命平均减少约25%。王九等[5]向重整汽油中加入体积分数为5%的苯胺后,橡胶体积溶胀率较添加前增加35%。Akhere[6]调制含苯胺体积分数为10%的无铅汽油能够大量萃取发动机密封件内橡胶制品中的聚合物,造成油品颜色快速而显著地加深。由于当前关于加芳胺航空汽油的研究报道多集中在使汽油配方满足于产品的质量指标,围绕油品对发动机阀座金属材料抗磨性、橡胶部件溶胀性等应用性能影响的分析涉及很少。结合前期有关无铅车用汽油对发动机材料造成显著影响的研究[7],本课题在选用苯胺、N-甲基苯胺、间甲苯胺等芳胺抗爆剂以及高辛烷值烃类组分调制无铅航空汽油的基础上,比较传统的加铅航空汽油与无铅加芳胺航空汽油对发动机材料抗磨性、橡胶溶胀性的影响,为芳胺抗爆剂在航空汽油中替代四乙基铅奠定基础。

1 实 验

1.1 实验方法

结合已标准化的检测方法,分别测试油品的辛烷值、发动机40Cr金属材料经环块试验后的磨痕长度以及橡胶的质量、体积溶胀率。相应地,依据GBT 503—1995方法,在FPM-85型辛烷值测试机上,设置发动机转速为900 rmin,使燃料与空气混合比达最大爆震强度,读取油品与两个相邻爆震强度的参比燃料爆震表读数,按内插法计算MON。依照SHT 0073—1991方法,在MR-H3A型环块摩擦试验机上进行试验,设定负荷为1 N、摩擦时间为10 min,使试环转轴转速为200 rmin,油品流速为40 mLmin,以活塞式发动机常用的40Cr钢材为摩擦介质,借助汽油于滑动的试块和试环上产生的边界润滑,依据经油品浸润时摩擦后所测金属材料的磨痕长度与抗磨性呈负相关关系的原理来评价芳胺汽油与含铅汽油的抗磨性。按 GBT 1690—2010方法,将丙烯腈质量分数为26%的航空硫化丁腈橡胶裁剪至25 mm×25 mm×2 mm的规格后浸泡于盛有航空汽油的烧杯中,在恒温27 ℃条件下,以7天为观测周期。通过测量试验橡胶片的质量变化与体积变化,计算试样溶胀后的质量和体积变化率,对比橡胶溶胀作用的强度。

1.2 调合原料

为调制95号、100号高品质无铅航空汽油,结合专利文献报道的方法[8],以低沸点、高蒸气压的异戊烷、高辛烷值的异辛烷、甲苯、异丙苯以及经馏分切割后终馏点小于120 ℃的轻烷基化油作为原料调制高辛烷值航空汽油基础油,再向基础油中分别加入适量苯胺、N-甲基苯胺、间甲苯胺或四乙基铅测试调合汽油的MON,得到满足指标要求的高辛烷值航空汽油。

2 结果与讨论

2.1 95号、100号高品质航空汽油调制

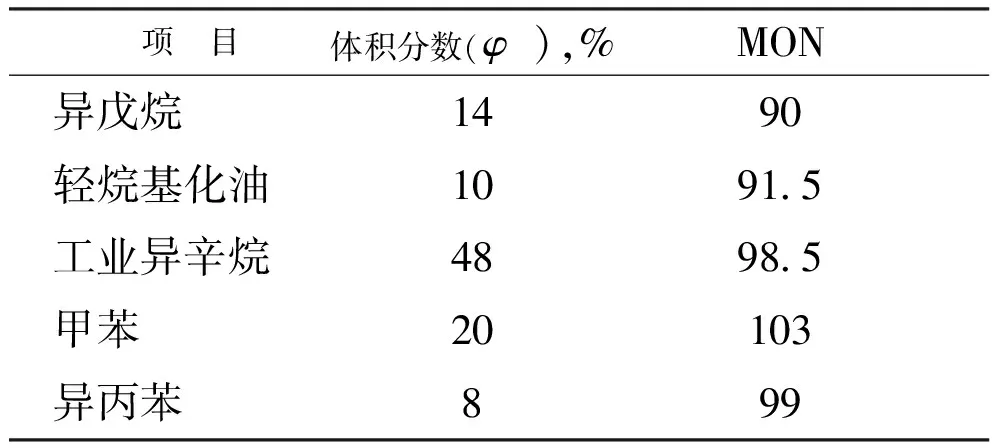

通过优化调配方案,调制MON为93.7的航空汽油基础油,基础油组成见表1,相应的雷德蒸气压为39.6 kPa(高于指标下限38 kPa),馏程为40.5~152.0 ℃,均符合国家标准GB 1787—2008的要求。

表1 航空汽油基础油组成

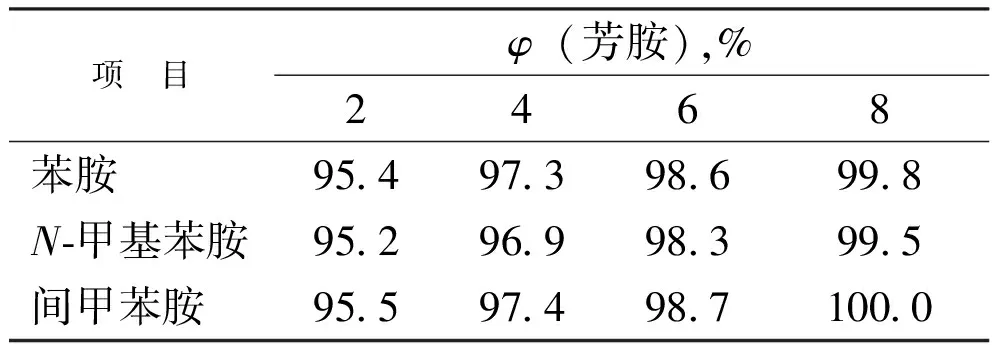

在航空汽油基础油中分别加入体积分数为2%,4%,6%,8%的苯胺、N-甲基苯胺和间甲苯胺抗爆剂,得到无铅航空汽油的MON见表2。从表2可以看出:在航空汽油基础油中加入体积分数均为2%的3种芳胺所得无铅航空汽油的MON均大于95,满足95号航空汽油对辛烷值的要求;随着芳胺添加量的增加,MON逐渐提高,当3种芳胺的添加量增至8%时,所调制航空汽油的MON均高于99.5,满足100号航空汽油对辛烷值的要求。

表2 无铅航空汽油的MON

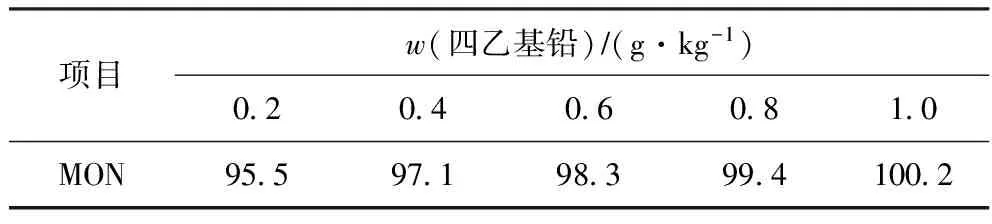

在航空汽油基础油中添加0.2,0.4,0.6,0.8,1.0 gkg四乙基铅制备含铅高牌号航空汽油,含铅航空汽油的MON见表3。从表3可以看出:航空汽油基础油中添加0.2 gkg四乙基铅,所调制航空汽油的MON高于95,满足95号航空汽油对辛烷值的要求;提高四乙基铅添加量,航空汽油的MON继续升高,当四乙基铅添加量提高到1.0 gkg 时,航空汽油的MON大于99.5,满足100号航空汽油对辛烷值的要求。

表3 含铅航空汽油的MON

2.2 芳胺抗爆剂对航空汽油抗磨性的影响

四乙基铅不仅可以显著提升航空汽油的辛烷值,其所含铅组分能够在汽油燃烧时于发动机气门锥面后形成氧化铅保护膜,减弱发动机材料在工作中的磨损[9],增强燃料应用的抗磨性。采用芳胺抗爆剂的无铅航空汽油中因不含铅类化合物而无法提供氧化铅保护膜,发动机零件的工作磨损势必加大。虽然当前航空汽油产品质量指标中并未对抗磨性提出明确要求,但结合早期无铅车用汽油在推广时暴露出阀座磨损增加等抗磨性不足的问题,从应用性能考虑,通过环块实验考察金属材料分别浸润于含芳胺无铅航空汽油和加铅航空汽油时的磨损情况,考察芳胺取代铅类抗爆剂后对汽油抗磨性的影响。

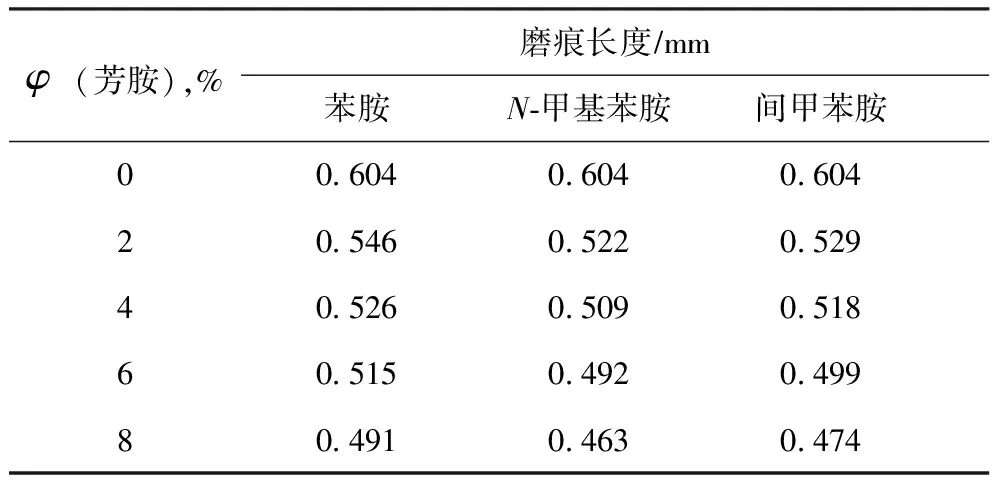

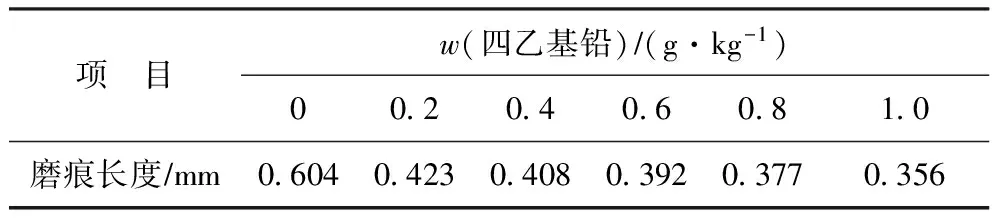

以表2中分别加入苯胺、N-甲基苯胺、间甲苯胺所得的12种无铅航空汽油与表3中加入四乙基铅的5种加铅汽油为浸润油样、发动机气缸内所用40Cr合金钢为摩擦介质,测量摩擦介质在汽油浸润时经高速摩擦后的磨痕长度,结果分别见表4和表5。由表4和表5可以看出:加入芳胺及四乙基铅后,环块试验后发动机金属材料的磨痕长度减小且加入四乙基铅时更为明显;随着芳胺及四乙基铅添加量的增大,试验后金属材料的磨痕长度继续下降,而降幅却逐渐减小;针对芳胺抗爆剂,当添加量相同时,实验中采用加N-甲基苯胺的航空汽油试验后发动机金属材料的磨痕长度最小,添加间甲苯胺时次之,加苯胺时相对较大。从表4和表5还可以看出:无铅航空汽油与加铅航空汽油分别加入体积分数为2%的苯胺、N-甲基苯胺、间甲苯胺的95号无铅航空汽油环块试验后发动机金属材料的磨痕长度分别为0.546,0.522,0.529 mm,均高于加有0.2 gkg四乙基铅的95号加铅航空汽油环块试验后发动机金属材料的磨痕长度(0.423 mm);而加入体积分数为8%的苯胺、N-甲基苯胺、间甲苯胺的100号无铅航空汽油环块试验后发动机金属材料磨痕长度分别降至0.491,0.463,0.474 mm,仍明显高于加有1.0 gkg四乙基铅的100号加铅航空汽油试验后发动机金属材料的磨痕长度(0.356 mm)。因此,加铅航空汽油在环块试验后发动机金属材料磨痕长度均低于含3种芳胺的无铅航空汽油试验后发动机金属材料的磨痕长度,体现了加铅航空汽油更优异的抗磨性。因此,虽然芳胺化合物较烃类物质具有较强极性,能够吸附在金属表面与金属离子作用产生液态的保护性薄膜[10],增强金属材料抗磨作用以提升抗磨性并降低介质摩擦后的环块磨痕长度。但依据实验结果,加芳胺的高辛烷值无铅航空汽油在抗磨性上较高辛烷值加铅航空汽油明显偏弱。故采用芳胺后虽能够满足汽油抗爆性能的要求,却对发动机阀座等零部件金属材料有更严重的磨损,若推广该类无铅航空汽油需添加微量抗磨添加剂才能够确保其应用价值。

表4 基础油中加入不同芳胺对航空汽油抗磨性的影响

表5 四乙基铅加入量对航空汽油抗磨性的影响

2.3 芳胺抗爆剂对橡胶部件溶胀性评价

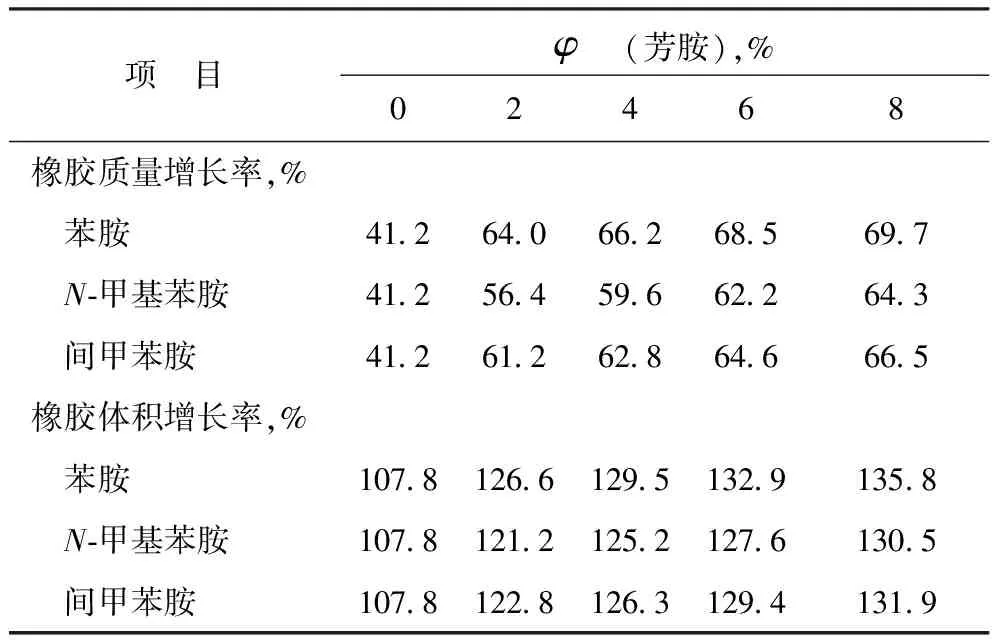

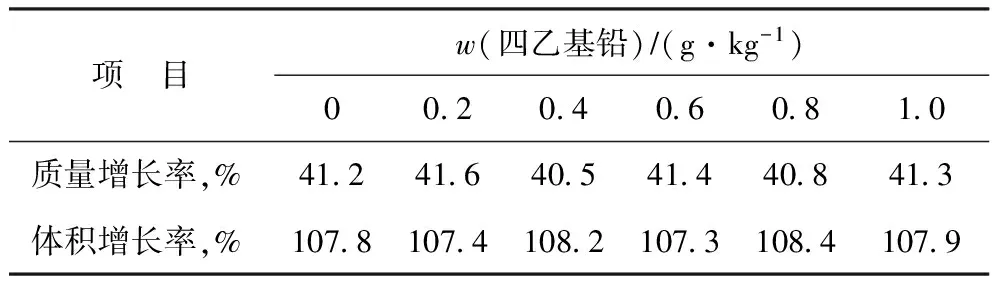

2.3.1对橡胶溶胀作用的影响航空发动机中广泛使用橡胶制品充当密封、减振、隔热的功能部件。对于燃油管路机械密封中所采用的硫化丁腈橡胶,因始终与燃油接触,油品势必对橡胶性质产生影响。芳胺化合物具有还原性,易发生氧化产生自由基,含芳胺的航空汽油可能会被吸收进入聚合物中的交联结构里,造成橡胶部件溶胀、老化变形和密封功能的减弱[11]。选择活塞式发动机所用含26%丙烯腈的硫化丁腈橡胶作为试验样品,将橡胶试样放置到表2和表3中对应的加芳胺无铅航空汽油与加铅航空汽油中浸泡7天,观测橡胶试样在受汽油溶胀效应影响下所造成的质量、体积变化,结果见表6和表7。由表6和表7可以看出:①与未加芳胺的基础油相比,橡胶试样在浸泡于加有芳胺的航空汽油后,橡胶试样的质量和体积的增幅均明显升高,当芳胺添加量增加时,浸泡后橡胶试样的质量、体积增长率也随之上升;②对不同芳胺而言,添加苯胺的汽油对橡胶质量增加和体积溶胀的影响较大,加入间甲苯胺汽油时的影响次之,添加N-甲基苯胺汽油时的影响较小。由于航空汽油基础油中加入芳胺,使橡胶的质量和体积较基础油试验时出现明显增加,故加入芳胺显著增强了汽油对橡胶制品的溶胀能力,促进了更多的汽油组分进入橡胶的交联结构增进橡胶溶胀;③与芳胺抗爆剂不同,基础油中加入0.2~1.0 gkg四乙基铅试验后,橡胶的质量增长率、体积增长率均无明显变化,始终维护在未加入四乙基铅时的41%左右和108%左右;而当橡胶试样浸泡于加入体积分数为2%的3种芳胺的95号航空汽油7天后,橡胶试样的平均质量增长率和体积增长率分别为60.5%和123.5%,而浸泡于加入体积分数为8%的3种芳胺的100号航空汽油7天后,橡胶试样的平均质量增长率和体积增长率达到66.8%和132.7%。因此,发动机中若加入含芳胺的无铅航空汽油将使部分橡胶零件或密封垫的寿命缩短、密封性变差,作为密封部件的功能效果受到更大削弱。与有机铅相比,添加芳胺抗爆剂后的航空汽油对橡胶制品有着更为显著的溶胀作用,这将制约芳胺化合物替代四乙基铅作为航空汽油抗爆剂的生产与应用。

表6 航空汽油中芳胺加入量对浸泡后橡胶试样质量和体积增长的影响

表7 航空汽油中四乙基铅加入量对浸泡后橡胶试样质量和体积增长的影响

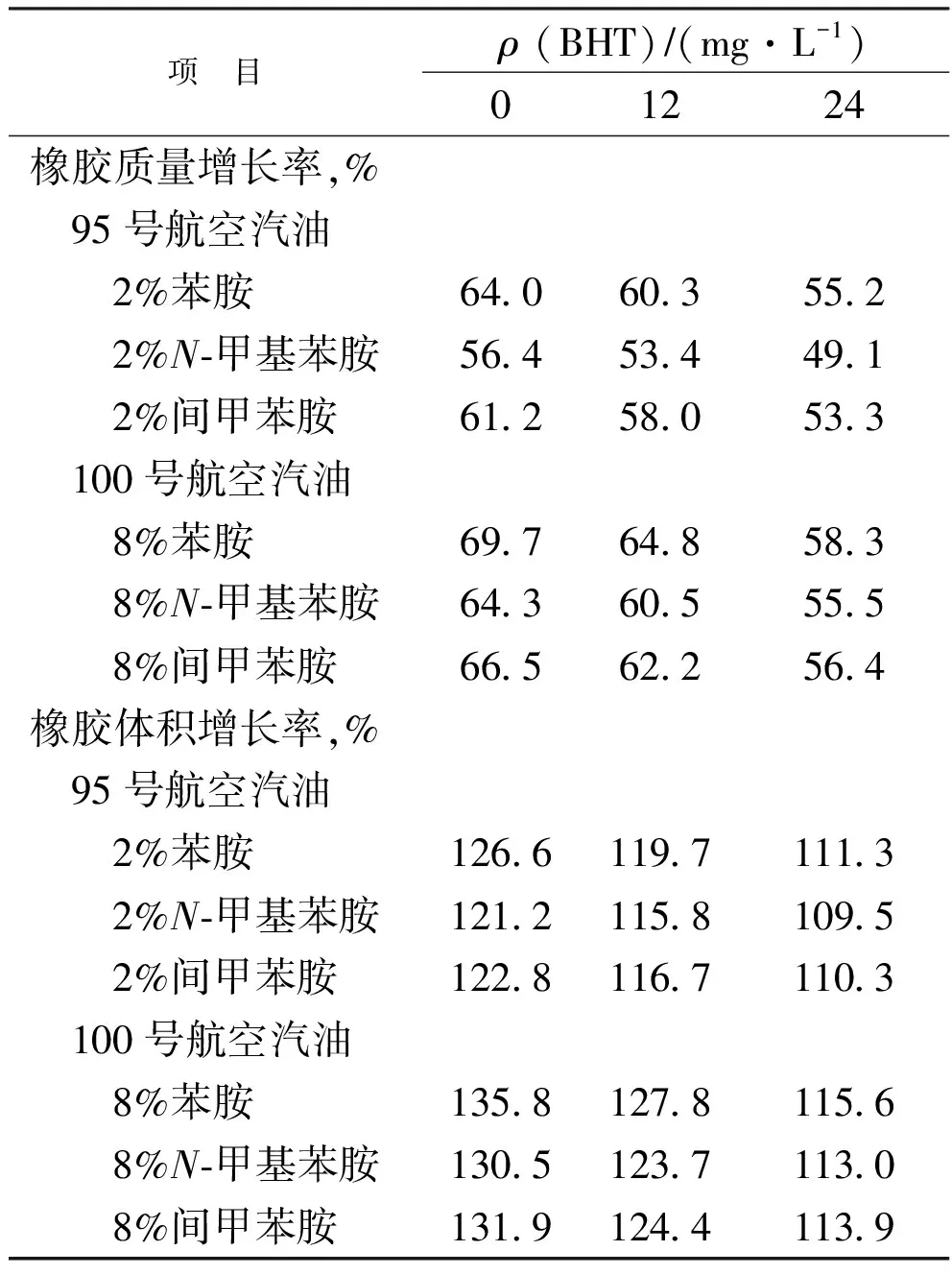

2.3.2抗氧剂对无铅加芳胺航空汽油浸泡橡胶溶胀的抑制针对橡胶制品浸泡在加芳胺无铅航空汽油与加铅航空汽油中所存在显著的溶胀性差异问题,结合航空汽油在加入芳胺后会形成过量自由基,导致橡胶聚合链被破坏并促进溶胀的过程,考虑到燃油中常用的抗氧化剂2,6-二叔丁基对甲酚(BHT)能终止生成氧化自由基的链反应以延长油品氧化诱导期,对抑制橡胶的溶胀可能也会具备一定的作用。为研究BHT对无铅含芳胺汽油溶胀作用的抑制效果,在航空汽油基础油中分别加入体积分数为2%、8%的苯胺、N-甲基苯胺、间甲苯胺后调制的95号、100号航空汽油中分别加入12 mgL、24 mgL的BHT为试验油样,观测橡胶试样在其中浸泡7天后的质量、体积变化,结果见表8。由表8可见:采用苯胺、N-甲基苯胺、间甲苯胺抗爆剂调制的95号、100号无铅航空汽油在加入BHT后,经浸泡后的橡胶试样质量、体积增长率下降,随着BHT含量的增加,橡胶试样的质量、体积增长率进一步下降;当橡胶试样浸泡于3种体积分数为2%芳胺的95号航空汽油7天后,橡胶试样的平均质量增长率、体积增长率分别由未添加BHT时的60.5%、123.5%降为含24 mgL BHT试验时的52.5%、110.4%;而对加有3种体积分数为8%芳胺的100号航空汽油7天后,试样的平均质量增长率、体积增长率则分别由未添加BHT时的66.8%、132.7%降为加有24 mgL BHT时的56.7%、114.2%。因此,通过向无铅芳胺航空汽油中加入BHT可减弱浸泡后橡胶试样的溶胀,使其质量增长率、体积增长率获得一定程度下降,以缩小加芳胺无铅航空汽油与相近高辛烷值加铅航空汽油在对橡胶制品溶胀作用上的差距。所以,广泛应用于燃料油抗氧剂的BHT不仅可以发挥抗氧化作用,也可在一定程度上抑制橡胶材料在加芳胺汽油中发生的溶胀作用,减少芳胺对汽油应用效能的不利影响,为含芳胺无铅航空汽油的推广应用提供理论基础。

表8 抗氧剂对95号、100号无铅加芳胺航空汽油浸泡橡胶溶胀作用的影响

3 结 论

(1) 在MON为93.7的航空汽油基础油中,加入体积分数为2%的苯胺、N-甲基苯胺、间甲苯胺或0.2 mgg四乙基铅可调制95号航空汽油;加入体积分数为8%的苯胺、N-甲基苯胺、间甲苯胺或1.0 mgg四乙基铅时可调制100号航空汽油。

(2) 由苯胺、N-甲基苯胺、间甲苯胺调制的95号、100号无铅航空汽油经环块实验后,发动机金属材料磨痕长度为0.463~ 0.546 mm;95号、100号加铅航空汽油环块实验后,发动机金属材料磨痕长度为0.356~0.423 mm,表明加芳胺的无铅航空汽油比辛烷值相近的加铅航空汽油的抗磨性差。

(4) 加入抗氧剂BHT能使含芳胺的无铅航空汽油对橡胶的溶胀作用受到一定程度抑制。当油品中BHT含量达24 mgL时,在95号无铅加芳胺航空汽油中浸泡7天后橡胶试样的平均质量增长率、体积增长率由未加BHT时的60.5%、123.5%降至52.5%、110.4%,在100号无铅加芳胺航空汽油中浸泡7天后橡胶试样的平均质量增长率、体积增长率由未加BHT时的66.8%,132.7%降为56.7%,114.2%。

[1] 袁明江,张珂,孙龙江.我国航空汽油产业现状及发展趋势分析[J].中外能源,2015,20(7):72-74

[2] 董方.航空汽油中四乙基铅的不利影响[J].化工管理,2014,26(9):17-18

[3] GB 1787—2008.航空汽油技术要求[S].2008

[4] Bazzani R V.Fuel composition:The United States,US 20020045785 A1[P].2002-04-18

[5] 王九,方建华,董玲.石油产品添加剂基础知识[M].北京:中国石化出版社,2009:88-95

[6] Akhere N C.Experimental study on the effects of kerosenedoped gasoline on gasoline-powered engine performance characteristics[J].Journal of Petroleum and Gas Engineering,2010,34(11):76-78

[7] 陈文.通用航空用的新燃料和新发动机[J].国际航空,2004,12(5):23-26

[8] 周晓龙,宋月芹,袁鹏,等.无铅、高品质清洁航空汽油:中国,104673409 A[P].2015-06-03

[9] 郭小川.无铅汽油的抗磨性研究[J].车用发动机,1999,16(4):39-43

[10]樱井俊男.石油产品添加剂[M].北京:石油工业出版社,1980:54-60

[11]王红.航空橡胶密封制品泄漏因素及预防措施[J].中国民航飞行学院学报,2012,12(3):78-80

ESEARCHONEFFICACYOFAROMATICAMINESADDITIVEINUNLEAEDEDAVIATIONGASOLINE

Ye Wei1, Chen Weiwei1, Jin Yaqing1, Du Changfei2, Zhou Xiaolong1

(1.PetroleumProcessingInsititute,EastChinaUniversityofScienceandTechnology,Shanghai200237;

2.AirForceInstituteofPetroleumOil&Lubricant)

Grade 95 and 100 unleaded aviation gasolines were obtained by adding aromatic amine antiknock agent in a blank aviation fuel with MON of 93.7.The differences on abrasion resistance of metal in seat and swelling property of sealing element between unleaded aviation gasoline added aromatic amines and leaded fuel with similar MON number were analyzed by measuring the length of grinding crack of 40Cr metal by ring-on-block experiments and observing mass and volume changes of rubber samples after soaked in gasoline.The results indicate that gasoline with aromatic amines shows worse performance on abrasion resistance and swelling property than leaded gasoline.Anti-oxidants may be employed in aromatic amines added aviation gasoline for weakening the swelling effect on rubber products.

unleaded aviation gasoline; aromatic amine; abrasion resistance; swelling property

2017-01-06;修改稿收到日期: 2017-03-13。

叶巍,硕士研究生,主要从事油品调合、添加剂及清洁汽油等方面的研究工作。

周晓龙,E-mail:xiaolong@ecust.edu.cn。