加氢装置降低柴汽比的优化措施

张罗庚,胡云涛,简建超

(中国石化青岛炼油化工有限责任公司,山东 青岛 266500)

加氢装置降低柴汽比的优化措施

张罗庚,胡云涛,简建超

(中国石化青岛炼油化工有限责任公司,山东 青岛 266500)

在柴油消费市场需求不旺的形势下,国内某炼油厂通过优化加氢类装置生产方案,降低全厂柴汽比,取得了较好的效果。其中,对煤油加氢装置进行扩能改造,增产喷气燃料0.4 Mta;优化柴油加氢装置分馏系统流程,增加侧线抽出,增产汽油调合组分0.3 Mta;蜡油加氢装置分馏塔停止柴油侧线抽出,通过增加催化裂化原料增产汽油0.06 Mta;加氢裂化装置通过优化生产方案,增产汽油组分0.22 Mta。通过以上措施的实施,实现加氢类装置助力全厂柴汽比从1.23降至0.83,提高了炼油厂的经济效益。

柴汽比 煤油加氢 柴油加氢 蜡油加氢 加氢裂化

近几年随着国内汽车保有量的增加,汽油消费量保持较快增长;另一方面,受国内经济发展增速放缓以及液化气(LNG)等清洁替代燃料等因素的影响,柴油消费量增幅放缓,预计“十三·五”期间将出现负增长,消费柴汽比进入下行通道[1],造成柴油产能的过剩以及汽油产能的不足[2]。因此,通过调节炼油厂柴汽比来适应成品油市场需求的变化,对保证我国成品油市场的供需平衡、降低能源安全风险和促进我国经济健康发展具有重要意义。同时近几年国内外市场上汽油与柴油始终维持较大价差,降低柴汽比有利于提高炼油厂经济效益。

在此背景下,国内某单系列千万吨级炼油厂围绕煤油加氢、柴油加氢、蜡油加氢、加氢裂化等加氢类装置,通过实施多项技术改造和生产优化措施,助力全厂降低柴汽比。本文主要介绍采取的措施及其实施效果。

1 降低柴汽比的潜力分析

2 优化措施

2.1 常减压蒸馏装置

为实现常一线馏分的全部拔出并与柴油馏分之间的清晰切割,对常减压蒸馏装置进行了改造。更换了常压塔上部塔盘并增大开孔率,更换常一线油泵的叶轮,电机功率变大,工艺管线直径由150 mm扩大到200 mm,常一线油的水冷却器循环水侧管线直径由150 mm扩大到200 mm;常压塔塔顶循环油泵及电机功率变大,工艺管线直径由350 mm增加到450 mm。同时,由于常压塔各侧线的收率及取热分布有较大变化,需对换热网络进行调整,经过核算,新增1台脱盐油-常二线中段换热器,1台常三线-初馏塔塔底油换热器,1台常二线中段-初馏塔塔底油换热器。

改造后的常一线油与柴油馏程数据见表1。改造后常一线油收率由7.28%增至10.87%,终馏点由239.0 ℃增至259.0 ℃,柴油馏分初馏点由162.5 ℃增至206.6 ℃。

表1 常压塔改造前后的常一线油与柴油馏程对比 ℃

2.2 喷气燃料加氢装置

对喷气燃料加氢装置进行了扩能改造,在原加氢精制反应器前新增1台加氢精制反应器,与原反应器串联操作;反应进料加热炉由单管程改为两管程,更换燃烧器;增加反应产物-混氢油换热器、喷气燃料产品-生成油换热器换热面积;分别新增1台反应原料进料泵、喷气燃料产品泵、汽提塔塔顶回流泵;整体更换汽提塔及汽提塔塔顶回流罐,汽提塔直径由2.0 m增至2.8 m。

2.3 柴油加氢装置

对柴油加氢装置分馏塔进行改造,增加一条侧线抽出,拔出175~210 ℃的重石脑油馏分,作为石脑油产品或者汽油调合组分。表2为柴油加氢装置分馏塔增加侧线抽出后的产品收率和质量变化情况。结果表明:侧线产品产量约35 th,收率8.47%,精制柴油初馏点由170.5 ℃升至210.5 ℃,柴油产品产量减少0.3 Mta,汽油调合组分产量增加0.3 Mta。同时,由于侧线产品的十六烷指数较低,平均值为38左右,将该组分拔出后有助于提高分馏塔塔底柴油产品的十六烷值。

表2 柴油加氢分馏塔增加侧线抽出前后的数据对比

2.4 蜡油加氢装置

为增产催化裂化原料、提高全厂汽油产量,对蜡油加氢装置的操作进行了优化调整,采用熄灭分馏加热炉、停止分馏塔侧线柴油抽出、停用分馏塔中段回流等操作手段,将加氢柴油全部随加氢尾油送入催化裂化装置[5]。

蜡油加氢分馏塔停止抽出柴油后的技术指标变化见表3。由表3可见:相比于停止柴油抽出前,停止柴油抽出后的加氢尾油收率由92.25%升至98.52%,其硫、氮含量和残炭也均有所降低,装置能耗降低11.29 MJt;由方案调整后催化裂化装置产品分布数据可见,加氢柴油进入催化裂化装置后表现出良好的裂化性能[6]。停止蜡油加氢装置侧线柴油抽出后,柴油产品产量减少0.13 Mta,催化裂化装置原料相应增加,按催化裂化汽油收率48%计算,可增产汽油0.06 Mta。

表3 蜡油加氢分馏塔停止柴油抽出前后的数据对比

2.5 加氢裂化装置

2012年,为满足柴油质量升级要求,该炼油厂2.0 Mta加氢裂化装置建成投产,根据全厂蜡油平衡情况,装置低负荷运行。在此情况下,利用加氢裂化装置运行方案的灵活性[7-9],通过不断优化操作,采取多项措施降低柴汽比。

加氢裂化重石脑油芳烃潜含量高,是优质的重整原料[10];轻石脑油辛烷值高且硫含量低,可作为汽油调合组分。摸索合适的操作条件(见表4),采取尾油全循环操作,同时将部分柴油组分进行循环,达到提高加氢裂化轻、重石脑油收率的目的。

表4 加氢裂化装置操作参数调整对比

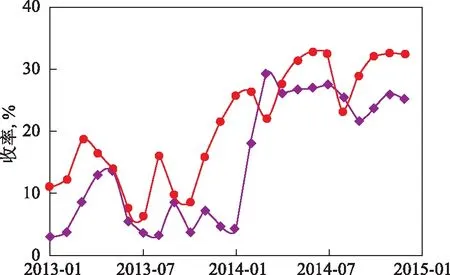

图1为加氢裂化装置操作调整前后轻、重石脑油收率的变化趋势。由图1可见,与优化调整前相比,优化调整后轻石脑油收率提高约20百分点,重石脑油收率提高约15百分点。

图1 轻石脑油和重石脑油收率变化趋势◆—轻石脑油; ●—重石脑油

在原料优化方面,结合直馏柴油加氢裂化生产喷气燃料技术[11],考虑到若将部分常三线油作为加氢裂化原料,将其裂化为轻石脑油、重石脑油和喷气燃料组分,可有效降低全厂柴汽比,因此将部分常三线油改进加氢裂化装置,表5为优化前后加氢裂化装置的产品收率变化情况。结果表明,加工21.2 th常三线油后,装置氢耗由3.04%降至2.93%,同时通过优化操作,增产轻、重石脑油合计25.63 th,可减产柴油0.18 Mta,增产汽油组分0.22 Mta。

表5 加氢裂化装置优化前后的物料平衡

3 降低柴汽比的总体效果

近几年来,该炼油厂通过实施以上技术改造措施和生产优化措施,全厂柴汽比持续降低(见表6),柴汽比由2012年的1.23降至2016年的0.83。在全厂原油加工量小幅增加的情况下,汽油产量增加0.440 1 Mta,煤油产量增加1.033 0 Mta,柴油产量减少0.790 2 Mta。

表6 全厂柴汽比变化情况

4 结 论

在成品油质量升级步伐日趋加快的形势下,加氢类装置在炼油厂中的比重越来越大,如何优化加氢类装置的运行是各炼油厂所面临的共同课题。某炼油厂通过对煤油加氢、柴油加氢、蜡油加氢、加氢裂化4套装置进行系统优化,通过对煤油加氢装置进行扩能改造,柴油加氢装置增加侧线抽出,蜡油加氢装置分馏塔停止柴油抽出,加氢裂化装置优化生产方案,助力将全厂柴汽比降至0.83。

柴油加氢装置抽出侧线产品后,还有利于提高柴油产品的十六烷值;加氢裂化装置掺炼常三线油,有效降低了柴油加氢装置的操作苛刻度,提高了装置的操作弹性。在对4套加氢装置进行优化调整的同时,也增加了全厂生产方案的灵活性,满足在不同时期生产多种牌号柴油产品的生产需求。

[1] 田景惠.2012年我国成品油市场回顾及2013年展望[J].国际石油经济,2013,21(4):70-75

[2] 袁建琴.我国未来消费柴汽比下降的因素及对策分析[EBOL].http:www.sic.gov.cnNews4665498.htm.2015-11-202016-05-07

[3] 王利,屈清州,张雄福.喷气燃料生产精制技术进展及前景[J].现代化工,2006,26(2):14-17

[4] 张成,钟湘生.降低柴汽比潜力分析与措施[J].炼油技术与工程,2013,43(6):22-25

[5] 王军,姚立松.青岛炼化蜡油加氢装置流程模拟及优化[J].中外能源,2011,16(S1):44-47

[6] 陈俊武,许友好.催化裂化工艺与工程[M].北京:中国石化出版社,2015:105

[7] 李立权.加氢裂化技术工程化发展的方向[J].炼油技术与工程,2016,46(7):1-6

[8] Sarli M S,McGovem S J,Lewis D W,et al.Improved hydrocracker temperature control:Mobil quenehzone technology[C]NPRA Annual Meting,San Antonio,Texas,1993,AM-93-73

[9] Heckel T,Thakkar V,Behraz E,et al.Developments in distillate fuels specifications and strategies for meeting them[C]NPRA Annual Meeting,San Francisco,California,1998,AM-98-24

[10]韩崇仁.加氢裂化工艺与工程[M].北京:中国石化出版社,2001:330-331

[11]胡志海,聂红.RIPP 应对市场挑战和炼油增效的加氢技术研发及进展[C]2015年中国石化炼油加氢技术交流会论文集,2015:19-25

OPTIMIZATIONOFHYDROGENATIONUNITSFORREDUCTIONOFDIESELGASOLINERATIO

Zhang Luogeng, Hu Yuntao, Jian Jianchao

(SINOPECQingdaoRefining&ChemicalCo.Ltd.,Qingdao,Shandong266500)

In the face of weak diesel market,a refinery reduced the diesel over gasoline ratio through optimization of the production schedule of hydrogenation units.Among of them,the kerosene hydrofining unit was expanded to increase jet fuel production of 0.4 Mta;the fractionation system of diesel hydrogenation unit was optimized to yield 0.3 Mta gasoline blending component by drawing out more side stream;through stopping diesel side stream drawn out,all VGO hydrotreated diesel fractions were sent to FCC unit as feed to increase 0.06 Mta gasoline;optimization of hydrocracking unit increased another gasoline component 0.22 Mta.These measures reduced the dieselgasoline ratio from 1.23 to 0.83 and improved the economic benefit of the refinery.

dieselgasoline ratio; kerosene hydrofining; diesel hydrotreating; VGO hydrotreating; hydrocracking

2017-01-09;修改稿收到日期: 2017-03-16。

张罗庚,高工,长期从事炼油生产运行管理工作。

简建超,E-mail:jjc.qdlh@sinopec.com。