降低再生烟气NOx排放型裂化催化剂的工业应用

宋海涛,田辉平,陆友保,王东华

(1.中国石化石油化工科学研究院,北京 100083;2.中国石油大庆炼化分公司)

降低再生烟气NOx排放型裂化催化剂的工业应用

宋海涛1,田辉平1,陆友保1,王东华2

(1.中国石化石油化工科学研究院,北京 100083;2.中国石油大庆炼化分公司)

中国石油大庆炼化分公司MIP-CGP装置为控制再生烟气NOx排放,与中国石化石油化工科学研究院和中国石化催化剂分公司合作,进行了降低烟气NOx排放功能的新型CGP-1DQ专用催化剂的工业应用试验。结果表明:在新型催化剂占系统藏量约40%时,再生烟气NOx排放降低到约656 mgm3,相对试用过程中断阶段NOx排放最高值(1 134 mgm3),降低幅度为42%;相对以往空白阶段的峰值(1 900 mgm3),降低幅度达到65%以上。此外,新型催化剂的使用对裂化产物分布无不利影响,装置保持平稳运行。

再生烟气 NOx裂化催化剂 产物分布

中国石油大庆炼化分公司(简称大庆炼化)MIP-CGP装置设计加工能力1.8 Mta,实际加工量2.4 Mta。加工减三、减四线油,同时掺炼渣油。通过调节渣油掺炼比将原料残炭控制在4.6%~4.8%,混合原料氮质量分数通常在0.3%~0.4%。采用完全再生模式,再生器底部烧焦竖管轴向不同高度处共6路主风进口,基本不使用CO助燃剂。

自2014年下半年再生器改造以来,再生烟气NOx浓度明显增加,最高时达到1 900 mgm3,装置环保问题严重。2014年底曾试用国内某脱硝助剂,烟气NOx浓度降低到400~700 mgm3,但由于该助剂所含过渡金属活性组分对裂化催化剂性能及FCC产品分布有明显的不利影响,特别是造成焦炭和干气产率增加,试用2个月左右即停用。停用2~3个月后,随着该助剂逐步被置换出系统,产品分布逐步改善,干气中氢气体积分数逐渐回落,但烟气中NOx浓度也开始出现回升现象。

2015年2月采用中国石化石油化工科学研究院(简称石科院)开发、中国石化催化剂分公司生产的具有降低NOx排放功能的新型CGP系列专用催化剂控制烟气NOx排放,使其达到后处理装置设计允许的入口NOx浓度范围。

1 再生烟气超高NOx排放原因分析

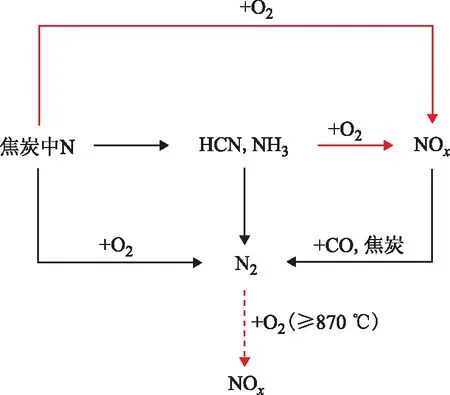

FCC装置原料中的氮有40%~50%[1-4]以焦炭形式随待生剂进入再生器,有些装置上可能达到60%以上。在焦炭燃烧过程中,大部分氮化物以N2形式排放,只有约2%~5%转变成为NOx,且95%以上为NO。在未采取烟气污染物排放控制措施的情况下,催化裂化装置烟气NOx排放范围通常在50~500LL(按环保标准以NO2计约 100~1 000 mgm3)[4-5]。大庆炼化MIP-CGP装置烟气NOx浓度高达1 900 mgm3,明显超出常规排放范围。分析原因,一方面是由于原料氮含量较高(质量分数0.3%~0.4%),大量氮化物随焦炭沉积于待生催化剂上进入再生器,在再生过程中转化为NOx;另一方面,与再生操作苛刻度增加有关,2014年底完成再生器主风分布板改造后(分布板面积增加、开孔面积及线速不变),烧焦效果显著改善,基本不使用助燃剂即可实现完全再生。图1是再生器NOx生成与转化机理,由图1可以看出,烟气中NOx主要来自焦炭中的氮,空气中的N2一般不会被氧化为NOx(热NOx生成反应需870 ℃以上)[4],但在装置主风分布板改造后,再生器局部瞬时温度较高可能造成一定量的热NOx生成,且烧焦强化的同时也会促进焦炭中的氮化物或中间态物质(NH3,HCN)更多地氧化为NOx。

图1 再生器中NOx生成与转化机理

由于装置在较长时间内无原料加氢预处理计划,也无法在短期内改变再生器结构和操作方式,因而当前控制烟气NOx排放最可行的技术途径是:①优化再生操作,适度降低烟气过剩氧含量,减少NOx的生成;②采用催化剂或助剂,将烟气中的NOx催化转化或脱除。

2 新型催化剂的开发及其主要物化性质

石科院于2013—2014年开发了用于降低FCC再生烟气NOx排放的RDNOx助剂技术[2]。该助剂根据功能可分为Ⅰ型和Ⅱ型。其中RDNOx-Ⅰ为非贵金属助剂,采用双金属活性中心,主要催化机理包括:催化转化NOx生成中间物质NH3、HCN等;促进CO与NOx之间的还原反应;辅助助燃CO,可降低贵金属助燃剂加入量,从而减少NOx的生成。RDNOx-Ⅱ为非Pt贵金属助剂,强调在助燃CO的同时减少NOx的生成。两类助剂可以同时使用也可以单独使用。由于大庆炼化MIP装置不使用Pt助燃剂,因而无需采用RDNOx-Ⅱ助剂进行替代;而采用RDNOx-Ⅰ助剂可针对性地解决装置的NOx排放问题。

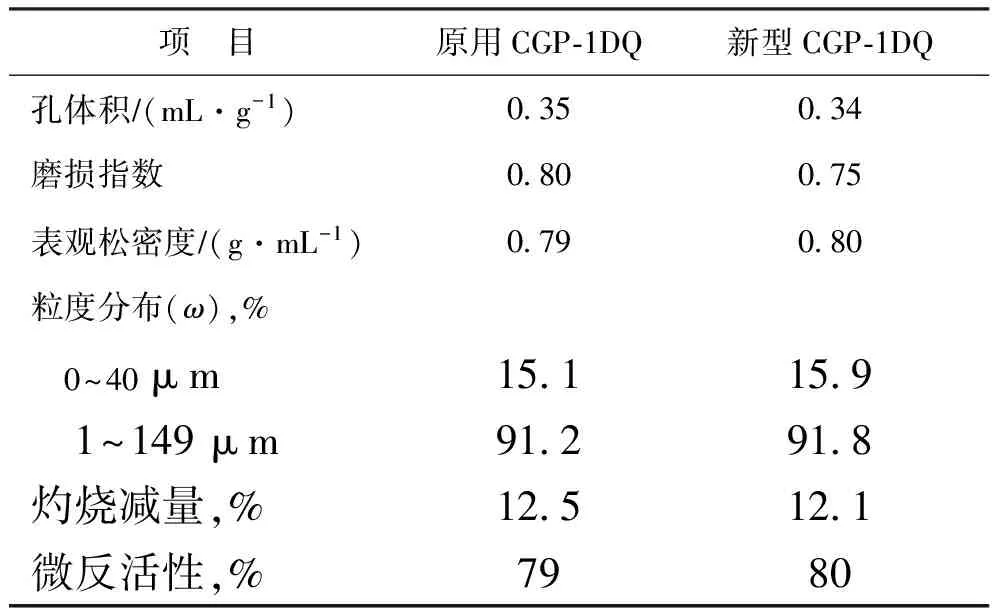

为避免助剂单独使用时间歇、快速加注对装置操作造成影响,石科院对RDNOx的组成和生产技术方案进行了调整,在中国石化催化剂齐鲁分公司实现了RDNOx技术与大庆炼化MIP专用催化剂CGP-1DQ的复配,开发出具有降低烟气NOx排放功能的新型CGP-1DQ催化剂。此外,为确保新旧催化剂更替过程中,装置的产品分布及平稳运行不受影响,新型催化剂的关键质量指标与原催化剂严格一致。表1为新型催化剂与原CGP-1DQ的物化性质对比。由表1可以看出,两种催化剂的质量指标基本相当。

表1 CGP-1DQ催化剂的主要物化性质

3 新型专用催化剂的应用

3.1 烟气过剩氧调整建议

如前文所述,控制装置烟气NOx排放应将使用催化剂或助剂与降低烟气过剩氧两种技术手段并行。在较早阶段,装置虽曾短期尝试单独降低主风量,但未明显地降低NOx的排放,原因是:①降低主风量后,虽然理论上NOx的生成会有所减少,但大量已生成的NOx未被有效地催化还原;②降低主风量后,为避免尾燃等不利影响,加入Pt助燃剂,而Pt助燃剂的使用会显著激化NOx的生成,很大程度上抵消了降低主风在降低NOx的作用。在试用国内某脱硝剂阶段,降低主风量观察到有明显降低NOx的作用,但由于干气和焦炭产率大幅增加,不仅装置效益和稳定运行受到影响,且易造成待生剂烧炭不充分、裂化活性和选择性受影响等问题。因而,以往降低主风量方案或者无明显效果,或者不具备可行的条件。

而在新型专用催化剂试用过程中,则建议同步降低主风量(烟气过剩氧的体积分数由大于2%调整到约1.5%),这是由于复配的RDNOx技术采用的双金属活性中心,一方面具有较高的NOx催化还原活性,可以充分利用降低过剩氧后相对增量的CO有效地还原生成的NOx;另一方面兼具一定的CO催化氧化活性,可在过剩氧有所降低的情况下抑制尾燃,从而避免使用Pt助燃剂所造成的NOx增加。

3.2 烟气NOx变化趋势

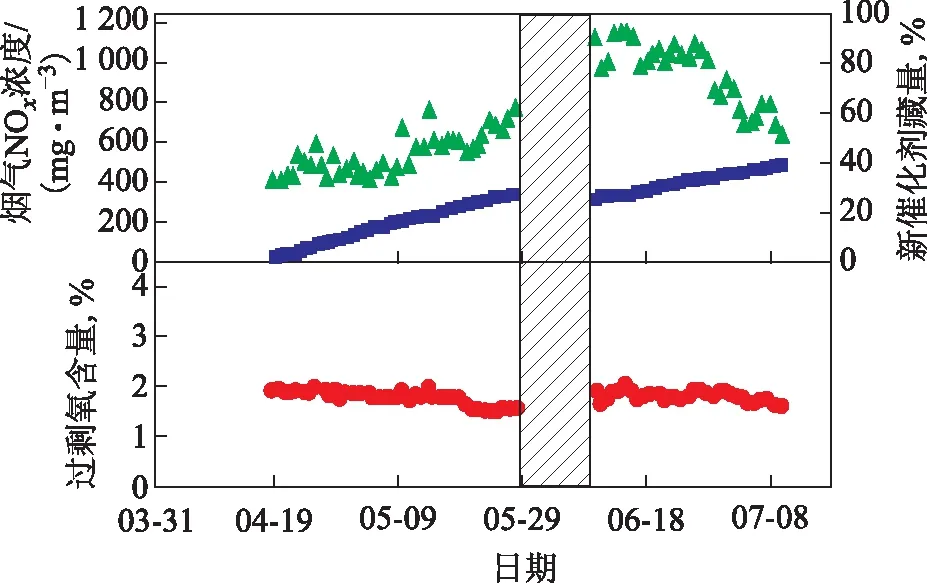

图2为加注新型催化剂(4月19日)后,再生烟气NOx浓度变化趋势。烟气过剩氧的体积分数基本控制在1.5%~2.0%之间。在新型催化剂加注的初始阶段,NOx浓度不仅未明显降低,反而有一定增加趋势,原因是随着原用脱硝剂停用后逐步置换出系统,其效能逐步消失,而此时新型催化剂因占系统藏量较低尚未明显发挥作用。装置经过几次卸剂特别是5月29至6月9日新型催化剂因加注设备问题中断一段时间后,原脱硝剂基本置换完毕而新型催化剂的藏量相对5月29日以前甚至还有所降低,此时再生烟气NOx排放达到试用过程的最高值(1 134 mgm3)。此后,随着新型催化剂的继续补充,其占系统藏量的比例逐步提高,在藏量达到约30%时,烟气NOx浓度开始出现明显下降趋势。截至7月8日,新催化剂占系统藏量近40%时进行了标定,此时烟气NOx浓度均值(656 mgm3)相对试用中期的最高值降低幅度为42%;而相对较早阶段的峰值(1 900 mgm3)则降低65%以上。

图2 再生烟气NOx排放变化趋势▲—烟气NOx浓度; ■—新催化剂藏量; ●—过剩氧含量

3.3 裂化产物分布

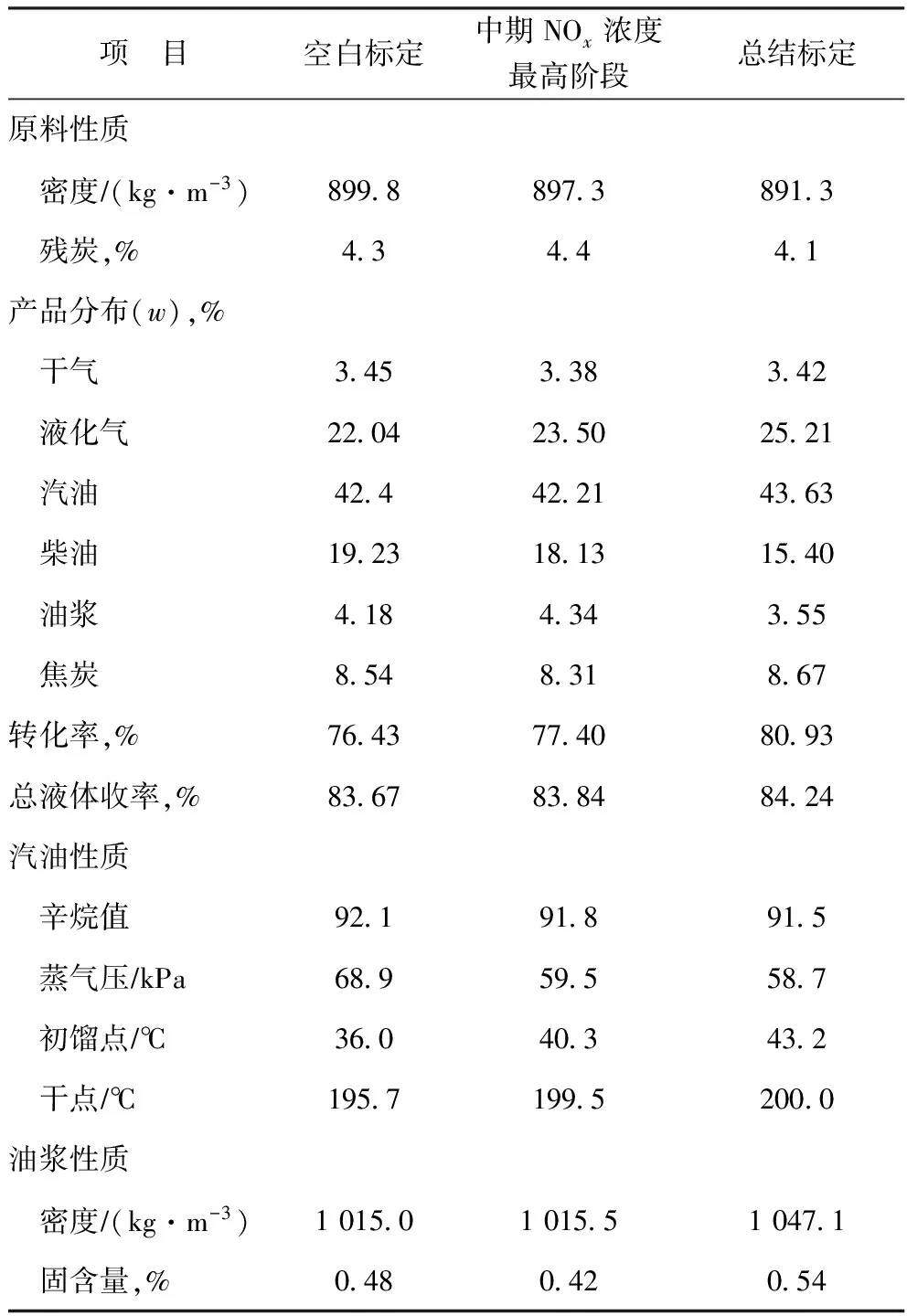

表2为试用新型催化剂前后产物分布与主要产品性质变化情况。由表2可以看出:原料性质基本稳定,密度和残炭在试用前后变化不大;从产品分布来看,使用新型催化剂,虽然转化率明显提高,但干气和焦炭产率基本不变;液化气收率增加3.17百分点,汽油收率增加1.23百分点,而柴油收率下降3.83百分点,油浆产率略有下降,总液体收率增加0.57百分点,这些变化实际上主要与装置产品方案调整有关,为最大限度增加液体收率和汽油收率,适当减少了分馏塔柴油抽出量,并将油浆外甩量由12.5 th降至10.0 th。此外,汽油辛烷值降低0.6个单位,蒸气压降低10.2 kPa,主要是由于初馏点和干点提高所造成。油浆的性质基本稳定,密度略有提高,固含量无明显变化。总的来看,试用新型CGP-1DQ催化剂前后,未对裂化产物分布造成明显的不利影响,装置保持平稳运行。

表2 新型催化剂试用前后的产物分布与产品性质

4 结 论

(1) 基于对装置烟气NOx超高排放原因的分析,针对性地开发了复配RDNOx技术的新型CGP-1DQ催化剂,新型催化剂的关键质量指标与原专用催化剂保持一致。

(2) 新型催化剂占系统藏量40%时,相对较早(未使用任何助剂和新型催化剂之前)约1 900 mgm3的超高排放阶段,烟气NOx排放降低幅度达到约65%以上;相对试用新型催化剂过程中,中断阶段NOx排放出现峰值时的1 134 mgm3,烟气NOx排放降低幅度也达到42%以上。

(3) 新型催化剂使用过程中,未对产品分布造成明显不利影响,干气、焦炭产率相对以往正常水平基本不变。汽油收率提高、辛烷值略有下降,柴油和油浆收率明显降低,而总液体收率有所增加,主要与提高汽油干点、增加柴油回炼量及减少油浆外甩等操作方案调整有关。油浆密度略有提高,固含量无明显变化。

[1] 张德义.面临新的形势,迎接新的挑战,进一步发挥催化裂化在原油加工中的作用[C]催化裂化协作组第十一届年会报告论文选集,九江,2007:13

[2] 许友好.催化裂化化学与工艺[M].北京:科学出版社,2013:249

[3] 焦云,朱建华,齐文义,等.FCC过程中NOx形成机理及其脱除技术[J].石油与天然气化工,2002,31(6):306-309

[4] Sexton J A.FCC emission reduction technologies through consent decree implementation:FCC NOxemissions and controls[M]Occelli M L.Advances in Fluid Catalytic Cracking.Boca Raton,CRC Press,2010:317

[5] 宋海涛,田辉平,朱玉霞,等.降低FCC再生烟气NOx排放助剂的研制开发[J].石油炼制与化工,2014,45(11):7-12

COMMERCIALTRIALOFNOVELFCCCATALYSTFORNOxREDUCTION

Song Haitao1, Tian Huiping1, Lu Youbao1, Wang Donghua2

(1.SINOPECResearchInstituteofPetroleumProcessing,Beijing100083;2.PetroChinaDaqingRefiningandChemicalsCompany)

To reduce NOxemission on MIP-CGP unit in CNPC Daqing refinery,a commercial trial of a novel specially formulated catalyst CGP-1DQ with the function of NOxemission reduction was performed.The results show that when the new CGP-1DQ in catalyst inventory reaches about 40%,NOxemission in flue gas is decreased by 42% to about 656 mgm3compared with the level of NOxemission(1 134 mgm3) in the interrupted period during the trail.However,if compared with the base condition(1 900 mgm3),NOxemission is decreased by more than 65%.In addition,no negative influence on product distribution and unit running are observed during the operation.

flue gas; NOx; cracking catalyst; product distribution

2016-11-25;修改稿收到日期: 2017-03-13。

宋海涛,博士,高级工程师,主要从事催化裂化催化剂及助剂的研制开发工作。

宋海涛,E-mail:songht.ripp@sinopec.com。

中国石油化工股份有限公司合同项目(114111)。