硬点可调式悬架垂向加载试验台的分析设计*

陈辛波,王威,杨阳,刘怡伶,陈稀

(1.同济大学汽车学院,上海201804;2.同济大学新能源汽车工程中心,上海201804; 3.同济大学机械与能源工程学院,上海201804)

硬点可调式悬架垂向加载试验台的分析设计*

陈辛波1,2,王威1,杨阳1,刘怡伶1,陈稀3

(1.同济大学汽车学院,上海201804;2.同济大学新能源汽车工程中心,上海201804; 3.同济大学机械与能源工程学院,上海201804)

电动汽车独立悬架-导向机构与分布式轮边驱动系统的设计呈现高度集成化的趋势,针对独立悬架-轮边驱动一体化系统的研发要求,面向独立悬架垂向动力学匹配设计和车轮定位参数测量等功能,考虑悬架的实际结构,设计了一种底盘硬点可调式独立悬架综合性能试验台。其中引入6自由度Stewart动平台,以实现车身硬点的位姿可调,显著增强了台架的通用性,采用龙门式导轨和云台实现硬点的准确定位。仿真与试验结果表明,该试验台能很好地反映独立悬架-轮边驱动一体化系统的垂向动力学特性与悬架运动规律,为其进一步分析与优化提供试验条件。

轮边电驱动;试验台;悬架动力学;空间并联机构;可调硬点

前言

作为车辆的重要组成部分,汽车独立悬架-导向系统决定了汽车悬架运动学与动力学特性,对车辆的平顺性和操稳性有直接影响。基于试验方法对悬架系统进行参数匹配设计与性能校核是底盘正向开发的必由之路。而相比于计算机仿真和室外道路实车试验,室内台架试验方法具有低成本、不受外界环境限制和试验条件可控等诸多优点,成为车辆底盘-悬架系统研发的重要平台。目前,基于K&C(kinematics&compliance)试验台的悬架运动学与弹性运动学试验是室内台架试验的重要内容,通过测量特定载荷条件下前束角、外倾角、悬架刚度、侧倾刚度、轴距和轮距等参数的变化规律直接或间接反映汽车的操纵稳定性能。但K&C试验台本质上是准静态加载,所有载荷与位移加载非常缓慢,原理上忽略了惯性力和阻尼力,而重点研究力与悬架位移、摩擦的关系,难以模拟底盘和悬架的动态特性。

考虑到底盘-悬架系统的动态性能,如平顺性、可靠耐久性和振动噪声等的开发验证需求,多通道道路模拟台架试验能准确模拟路面的各向载荷,再现车辆行驶中的复杂工况,准确度较高。但这类道路模拟试验台往往采用液压伺服系统,且造价不菲。

国内外一些研究机构选择忽略车身的俯仰与侧倾,针对1/4悬架垂向动力学系统的参数辨识、优化设计、电控悬架控制和混沌动力学特性研究等需求,开发了不同类型模拟路面激励的1/4悬架垂向振动试验台。

文献[1]~文献[3]中忽略悬架种类与特性,采用简化的1/4悬架垂向试验方案,将簧载质量与非簧载质量的运动简化为垂向运动,且互相之间无刚性连接。由于忽略悬架结构,系统簧载质量与非簧载质量的相互作用无法体现,导致试验结果往往存在原理上的误差。相关研究表明,在非簧载质量较大和与悬架系统集成设计的情况下(如分布式驱动系统),系统的动态特性往往无法用简单的1/4车模型来描述[4],基于简单模型的试验台不能反映悬架系统真实的动态响应。

文献[5]中设计了具有通用性的1/4悬架系统测试台,并对Porsche 996的前麦弗逊悬架进行了垂向动力学试验,通过仿真与试验结果的对比验证了其有效性。但该试验台只能通过在具有配重的转接板上安装支架的方式实现不同悬架的互换,还需要在开有T型槽的底板上调整作动器的安装来适应车轮的位置。考虑到现有悬架种类繁多,即使同一种悬架也会因参数优化和底盘开发平台的限制具有不同的硬点位置,采用更换连接件的方法实现不同悬架的互换不仅繁琐,且不便进行反复的优化设计。

本文中涉及的试验台架方案综合考虑了台架试验真实性与结构的通用型,针对独立悬架-轮边驱动传动一体化系统的设计、开发过程中的室内台架试验需求,围绕独立悬架垂向动力学性能测试及车轮定位参数测量等功能设计了一种硬点可调式垂向加载试验台,力求兼备悬架K&C特性参数测试和垂向动力学试验的功能。此外,为实现良好的通用性,引入6自由度Stewart动平台实现车身硬点的位姿可调,采用龙门式导轨和云台实现硬点的准确定位。试验结果表明,该试验台可以很好地反映独立悬架-轮边驱动传动一体化系统的垂向动力学特性。

1 试验台方案设计

试验台的总体方案如图1所示,为避免簧载质量质心位置过高影响整个试验台的稳定性和试验安全性,将模拟簧载质量的质量板侧向纵置,降低试验台质心高度,同时在簧载质量板上加工阵列螺纹孔,以便于支撑件位置的调整。利用工业铝型材搭建了支撑簧载质量板的固定支架,同时采用同侧4个线性滑轨的导向方案实现其在垂向的直线运动。为实现台架通用性,引入了硬点定位机构和可变车桥机构来适应不同类型悬架硬点位姿的变化,实现硬点可调的功能。垂向加载部分采用伺服电机配合滚珠丝杆传动,通过伺服电机的位置闭环控制实现阶跃、正弦和积分白噪声等特定工况下的垂向载荷激励。

图1 试验台总布置方案

本试验台针对悬架一体化轮边驱动总成,预计实现的功能如下。

(1)垂向动力学试验功能

分布式驱动电动汽车由于轮毂电机(或者轮边电机加上减速机构)与车轮刚性相连,其质量构成非簧载质量,致使整车簧载质量和非簧载质量之比过小,引发车辆行驶性能尤其是垂向性能恶化。其中,悬架K&C参数的匹配直接影响汽车的平顺性与车轮接地性。本试验台选取车身振动加速度、悬架弹簧动挠度和车轮动载荷作为主要指标,通过不同载荷下的垂向动力学试验来评价汽车的行驶平顺性和车轮接地性。

(2)悬架运动学试验

汽车悬架导向机构中刚性元件的结构设计和硬点的布置包括弹性件的适配,对汽车的操纵稳定性如直线行驶性能、稳态转向特性、轮胎磨损和滚动阻力等有直接影响。车轮跳动学试验作为悬架运动学试验的一项重要内容,通过对车轮施加垂向载荷,测量悬架弹簧变形时车轮定位参数如前束角、外倾角、轮距和主销内倾角等的变化规律,为悬架结构的优化设计提供可靠的数据支持。本试验台选取车轮外倾角和前束角作为测量对象,并以此为指标评价汽车的悬架运动学特性,从而为悬架导向机构的优化设计和硬点的合理布置、提高车辆的操纵稳定性提供重要的试验依据。

2 试验台机械结构的设计校核

2.1 垂向加载子系统的设计计算

垂向加载子系统是整个试验台架的重要组成部分,也是整个系统的输入,其工作的可靠性和稳定性关系到整个试验台架各个功能的实现。目前常用的垂向载荷动态模拟方法主要有液压加载和伺服电机加载两种形式。

液压加载的方法主要是利用液压控制油缸给车辆悬架系统施加垂向力,并通过电磁阀来控制垂向载荷的大小,这种模拟方法的优点是响应迅速,加载能力大,但需要一整套液压加载系统,整个试验设备体积较大,结构复杂且不易维护。

伺服电机加载的方法主要是利用伺服电机和滚珠丝杆相配合的方式,由滚珠丝杆将伺服电机的旋转运动转化为垂向的直线运动来给车轮施加载荷,这种模拟方法的加载能力有限,但能实现对载荷的快速跟踪,另外相比于液压加载的方法更加经济,结构更加紧凑,同时设备维护也更加方便。

本文中采用伺服电机加载的模拟方法。在该方案中,伺服电机、滚珠丝杆和轴承为主要承载件,其中,滚珠丝杠的参数对系统的工况和负载起到决定性作用,应优先设计,随后校核电机参数与轴承寿命。选择滚珠丝杆时,考虑的要素包括负荷质量、最大工作行程、导程中定位精度等[6]。本文中选取频率为10Hz、振幅为5mm的正弦激励作为路面输入进行相应的选型计算。

通过实际测量,垂向加载子系统中滚筒的质量约为25kg,轮边电驱动系统的质量约为40kg,簧载质量板的质量约为250kg。当垂向加载子系统中的滚筒加速向上运动时,滚珠丝杆承受的转矩最大,计算得到此时的峰值载荷为

式中:mr为滚筒和支架的质量;mu为被测系统非簧载质量;ms为被测系统簧载质量。当载荷按照正弦规律变化时,其平均载荷按式(2)计算:

对于有振动和冲击的测试设备,本文中选取安全系数fs=2,分别计算滚珠丝杆所受的额定动载荷和额定静载荷:

丝杆导程lh的选择应考虑电机峰值转速nmax与路面输入最大速度vmax:

伺服电机的选用遵循如下原则。

(1)负载与电机的惯量比尽量小,以提高响应速度

滚珠丝杆上方的重物折算到伺服电机轴上的转动惯量为

螺杆的转动惯量为

式中:mB为螺杆质量;d为螺杆直径。

负载惯量为等效转动惯量与螺杆惯量之和,经校核计算,负载惯量为4.2×10-3kg·m2,远远小于电机转子的转动惯量14.27×10-3kg·m2。

(2)瞬时最大转矩小于伺服电机峰值转矩

负载以最大加速度向上运动时伺服电机的输出转矩为

式中amax为根据负载工况确定的负载最大垂向加速度。经计算,伺服电机的峰值转矩需求为114.5N·m,所选用电机的峰值转矩为119.4N·m,符合设计要求。

(3)连续工作转矩小于伺服电机额定转矩

假定负载匀速运动时电机工作于额定转矩范围内,即电机的额定需求转矩为

传动效率η取为0.9,经计算,匀速负载下电机的输出转矩需求为11N·m,所选用电机的额定转矩为47.74N·m,符合设计要求。

考虑到本试验台架中的轴承要承载垂向加载子系统上面的所有零部件,因此本文中选择了轴向承载能力较强的圆锥滚子轴承,型号为HR32912J,轴承外径为85mm,内径为60mm,宽度为17mm,基本额定动载荷为Cr=49kN。

由于轴承仅承受垂向的轴向力,且轴向载荷按照正弦方式变化,其峰值载荷为滚珠丝杆承受的最大载荷加上滚珠丝杆的自身质量(msc=3kg)。根据机械设计手册[7],当轴承所承受的载荷按照正弦规律变化时,其平均载荷按式(9)计算:

根据轴承当量动载荷的计算公式可以得到

取轴承的工作转速n=1000r/min,由此可以计算出轴承的额定寿命为

考虑到本试验台架仅用于短期或间断进行的试验,所选轴承的寿命能满足试验要求。

2.2 硬点调节子系统的设计

常见的汽车轮边悬架系统包括单纵臂式独立悬架、单横臂式独立悬架、双纵臂式独立悬架、双横臂式独立悬架、麦弗逊式悬架和烛式悬架等等,每种悬架系统其自身结构特点与簧上质量的铰接点数和连接方式均不同。为了提高试验台的通用性,使试验台能适用于多种结构形式和不同车身铰点位置参数的轮边悬架系统,设计了相应的方位调整机构来实现车身铰点可调功能。本试验台中硬点方位调节子系统主要由硬点定位机构和可变车桥机构组成。实现硬点可调功能的基本思路是:

(1)利用定位机构将悬架硬点的方位进行精确定位;

(2)调节可变车桥机构到该硬点的目标方位后锁紧;

(3)将1/4车辆悬架系统固定在调好的可变车桥机构上。

本文中将悬架和车架铰接点处橡胶衬套中销的具体方位为目标位置。通过直线导轨配合云台的方式实现定位,坐标系设置如图2所示。

图2 定位机构坐标系设置

基于图2中的坐标定义,该定位问题归结为串联机构的运动学逆解问题。假定销钉的两端定位点坐标设定为Ps1=[xs1,ys1,zs1]T和Ps2=[xs2,ys2,zs2]T,这两点在夹具坐标系T中的坐标为Pt1=[0,0,z0]T和Pt2=[0,0,-z0]T,夹具坐标系相对基准坐标系的变换矩阵gst为方位变换李群SE(3)中的一个元素且满足[8]:

式中gst(0)为初始状态下坐标系T相对于坐标系S的方位变换矩阵。联立上述方程可求出θ=[θ1θ2θ3θ4θ5]作为所需要的定位输入。

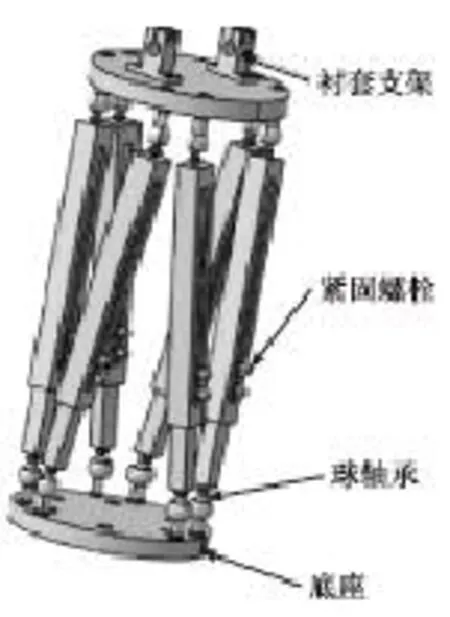

根据上述硬点调节思路,可变车桥机构同样需要有至少5个自由度,同时调整到目标位置锁止后,能够承受足够大的力和力矩,从而实现对1/4车辆悬架系统进行垂向性能试验。这对机构提出了较高的要求,本文中考虑采用Stewart 6自由度平台实现上述功能。其承载能力强,调节精度高,同时具有6个运动自由度,在诸多工程领域得到广泛应用。然而目前工程上应用的六杆并联机构多数采用液压或者气压的控制方式改变支杆的长度,这种控制方式响应速度快,位置精度高,但整个控制系统比较复杂,不便于维护,同时造价也较高。图3所示为本文中在六杆并联机构的基础上改造成的可变车桥机构。

使用时,固定底座,拧松所有螺母,使导杆可在套杆中自由滑动,实现上、下对应的一对球头关节轴承的相对距离可变。调节硬点定位机构找到硬点的目标方位之后,直接手动移动可变车桥机构的工作平台,通过调整使销钉支撑座与定位好的销钉相配合,再拧紧导杆和套杆之间的所有螺母,将整个可变车桥机构锁紧即可。

可变车桥机构的设计应满足其工作空间能包含大部分所需要的悬架定位点,故须对其工作空间做定量解析。6自由度平台属于并联机构,与串联机构相比,通常其位置反解容易,正解却要求解一组强耦合的非线性方程组,数值解析比较困难。本文中采用文献[9]中提出的图解法求解。6自由度空间机构见图4。

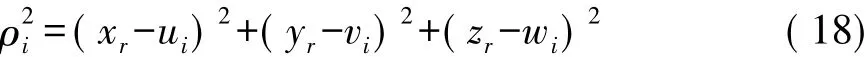

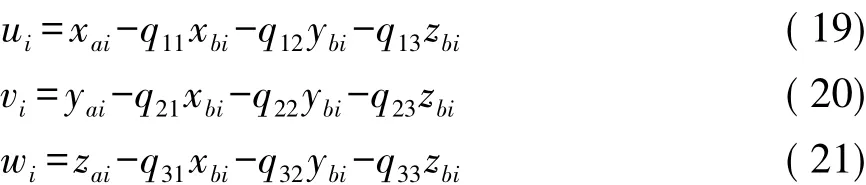

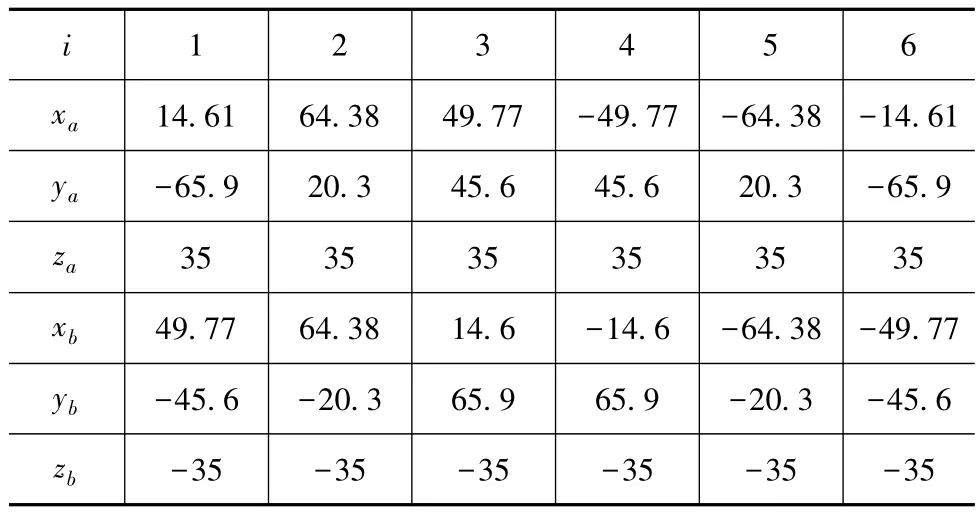

如图4所示,定义固定在动平台上的坐标系O'X'Y'Z'的原点在定坐标系OXYZ中的坐标为[r]R=[xr,yr,zr]T,动平台坐标系O'X'Y'Z'相对于定坐标系OXYZ的旋转矩阵为Q∈O(3),连接中间杆和底座的球铰中心点Ai在坐标系OXYZ中的坐标为[ai]R=[xai,yai,zai]T,连接中间杆和动平台的球铰中心点Bi在坐标系O'X'Y'Z'中的坐标为[bi]R'=[xbi,ybi,zbi]T。根据坐标变换关系不难得到,Bi在坐标系OXYZ中的坐标为

图3 基于Stewart机构的可变车桥

图46 自由度空间机构

在上式两侧减去Ai点坐标,得到:

两边同时求模,得到第i杆的长度为

上式可以改写为

其中

不难看出,当动平台的空间姿态确定时,其原点O'的运动空间为6对半径从ρmin到ρmax的同心球面组成的球壳空间,其圆心为(ui,vi,wi),6个球壳空间的交集即为动平台的工作空间。实际操作中,采用画等高线的方法得到该交集空间,具体步骤如下。

(1)选定一个高度为Z的平面,确保能与所有球壳面相交,截取并画出该高度平面内的同心圆,对于每一个球壳空间,都有2种可能性:两个同心圆(圆环截面),一个圆(圆截面)。

(2)求出平面内所有边界圆的交点,并以交点划分圆弧。

(3)对每一段圆弧,任取圆弧上一点(非交点),判定该点是否位于所有截面的交集中,是则保留该圆弧,否则删去该圆弧。最后得到该高度下的交集截面的边界。

(4)选取新的Z,并重复步骤1~3。

本文中设计的可变车桥机构球关节坐标如表1所示,每根导杆的长度变化范围为245~405mm。在对本文中涉及的研究对象进行分析时,取Q=I。

采用作图法得到该可变车桥机构工作空间,如图5所示。从图5可见,所设计的可变车桥机构的工作空间边界由12个球面拼接而成,当Z=320mm时,有效的工作空间截面积达到最大,在布置时,将可变车桥机构底座布置于硬点定位平面约320mm处较为合理。

表1 各杆球关节中心Ai和Bi在各自坐标系的空间坐标mm

图5 可变车桥机构工作空间

3 试验台测控系统的搭建

3.1 测控系统方案设计

本文中基于MotoHawk和LabVIEW提出一种测控系统结构,能实现控制算法的可移植性和硬件在环仿真,不需要配置数据采集卡和运动控制卡,结构精简且成本较低。MotoHawk硬件平台如图6所示,是测控系统的核心部件,通过调用数据库实现与PC机的CAN通信,使用的硬件为USBCAN卡。Lab-VIEW平台作为人机交互界面,实现数据的采集、试验的监控和数据的存储。MotoHawk能实现对传感器数据的采集,并实现与电机的CAN通信。MotoHawk平台支持与Simulink的集成,实现控制策略的移植。试验时,将控制程序经Kvaser USBCAN写入MotoHawk硬件平台,Kvaser硬件如图6所示。PC机、MotoHawk和电机三者均为CAN节点[10-11]。因此,整个测控系统通过CAN总线局域网实现了数据的传输。

图6MotoHawk与KvaserUSBCAN硬件平台

根据试验的要求,制定了试验台的测控系统结构,如图7所示。

图7 垂向动力学试验台测控系统结构图

测控系统均由人机交互界面(LabVIEW和PC机)、MotoHawk平台、电机控制器和传感器组成。测控系统相当于试验台的大脑,实现对试验台的控制。试验时,操作人员通过PC机的交互界面,可以实现试验条件的输入,包括试验台电机的转速、转矩和工作状态的切换,MotoHawk将人机交互界面的信号进行处理,并发送给电机。同时,传感器和电机将信号传递给MotoHawk,并上传给LabVIEW,实现数据显示和存储。垂向动力学试验传感器包括两个位移传感器和加速度传感器,分别用于测量悬架位移、车身位移和车身加速度。伺服电机和驱动器与MotoHawk之间的通信通过CANopen协议完成。

3.2 Labview程序开发

测控系统界面基于PC机与MotoHawk平台设计,两者通过CAN卡连接。因此,前面板具备有CAN卡的设置模块。LabVIEW与其它设备的通信只支持CAN总线通信,故前面板具备在CAN总线上接收和发送数据的功能,实现信号的采集和发送。图形显示模块和存储模块可实现实时数据的监测和存储。测控界面可大致分为4部分:CAN卡设置模块、CAN总线发送模块、图形显示模块和存储模块。设计的综合性能试验台测控系统界面如图8所示。

图8 综合性能试验台测控界面

试验台测控界面参数设置板能实现电机的启动和停止,发送参数数据、试验工况选择和电机状态显示;试验工况包括停止、匀速正反转、sin曲线工况、扫频工况和路面谱工况;面板能设置匀速时的转速、sin曲线工况的振幅与频率和路面谱工况的车速模式;因此,面板设计能实现垂向动力学试验的3种试验工况。图形显示板实现车身位移、车身加速度、悬架动挠度和实际电机转速的显示,以便观测试验的实时数据。

4 垂向动力学试验台的功能验证

4.1 垂向加载系统的功能验证

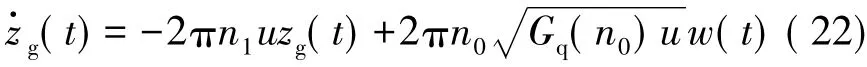

滤波白噪声路面不平度时域模型[12]为

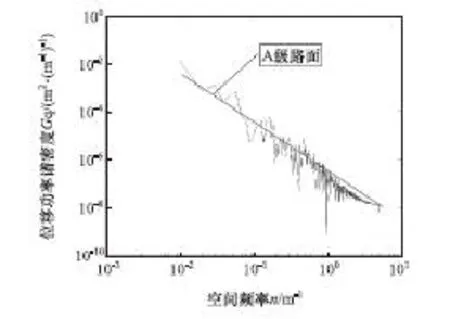

式中n1为路面不平度下截止空间频率,n1= 0.01m-1,即最大波长A=100m。在Matlab/SIMULINK平台上,建立路面速度输入的模型,经过定步长的离散后将转速数据发送给MotoHawk,设定路面等级为A级,车速为10m/s。路面谱速度输入时电机实际转速与目标转速对比如图9所示。

图9A级路面谱加载电机转速曲线

由图可见,电机能很好地跟随目标转速,具有良好的动态响应特性。为考察电机对真实路面的模拟情况,对电机实际转速进行积分,得到路面位移的曲线,并计算试验时路面空间功率谱密度,结果如图10所示。由图可见,与A级路面的标准空间功率谱密度相比,伺服电机可很好地模拟A级路面不平度。受限于作动器的功率与支架强度,该试验台难以实现B级、C级或更粗糙的道路模拟功能。

图10 电机加载模拟的A级路面功率谱密度

4.2 测试对象动态响应验证

为验证试验台架能否可靠地实现其预设功能,选取某同步带传动的单纵臂轮边电驱动系统为试验对象[13],试验台总装实物如图11所示,基于试验台架对其进行垂向动力学试验,并将该结果与ADAMS虚拟样机中的结果进行对比验证,该系统参数如表2所示。

图11 受测对象实物图

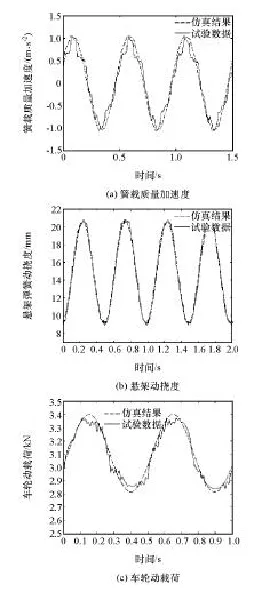

设定的路面输入仍是频率为2Hz、振幅为5mm的正弦载荷谱,测量得到的试验数据和仿真分析的对比曲线如图12所示。

表2 受测对象主要参数

图12 垂向动力学试验数据与仿真对比

由图可见,通过试验得到的簧载质量加速度、悬架弹簧动挠度和车轮动载荷与仿真结果吻合度很高,误差很小,说明该试验台架能很好地反映被测系统的动态响应特性。

通过在样机平台上加装倾角传感器,该试验平台还可实现不同悬架类型及定位参数下车轮定位参数变化的检测。对于文中所述的单纵臂轮边电驱动系统,经测试其在车轮垂向跳动±40mm下的车轮外倾角,前束角的变化如图13所示。

图13 车轮定位参数变化

基于单纵臂悬架的运动原理,样机车轮外倾角和前束变化应为零,但实际考虑到车架硬点处橡胶衬套的挠性,上述定位参数会有图示微小的变化。说明试验台除了垂向动力学的测试,还能准确反映悬架的弹性运动学特性,为悬架硬点参数的优化设计和弹性件的匹配提供参考与验证平台。

5 结论

为适应分布式轮边电驱动系统的研发需求,本文中介绍了自主设计的硬点可调式独立悬架垂向加载试验台的设计过程,并通过实际的试验验证了该试验台的基本功能,具体包括:

(1)提出伺服电机配合滚珠丝杆的高性价比垂向激励的加载方案,总结了系统关键零部件,包括电机、滚珠丝杆、轴承等的设计校核方法。

(2)为适应不同的悬架类型、不同的硬点数量和位置,设计了一套硬点可调系统,包括采用组合直线导轨配合方位云台的坐标定位系统和基于Stewart并联机构的可变车架机构。推导了系统输入参数和目标方位之间的参数映射关系;基于作图法确定了可变车架机构的工作空间边界,为试验台的总布置提供重要依据。

(3)基于LabVIEW和MotoHawks开发平台,设计了试验台测控系统,能实现数据发送、采集、图形显示和数据存储。经试验调试,系统能够满足功能要求,运行良好。

该试验台由于考虑了实际的悬架结构形式,更贴近实际情况,在该平台下进行垂向动力学试验更能反映垂向运动与侧向运动的耦合特性,从而得出更为准确的结果。今后还可进一步添加侧向力加载模块,并与整车试验结果对比,进行更广泛的悬架动力学研究。

[1]BOGGS C,AHMADIAN M,SOUTHWARD S.Application of system identification for efficient suspension tuning in high-performance vehicles:Quarter-car study[J].SAE International Journal of Passenger Cars-Mechanical Systems,2008,1(2008-01-2962): 1298-1310.

[2]TASKIN Y,YAGIZ N,YUKSEK I.Lumped parameter identification of a quarter car test rig[J].Journal of Physics:Conference Series.IOP Publishing,2013,410(1):012089.

[3]GONCALVES F D.Dynamic analysis of semi-active control techniques for vehicle applications[D].Blacksburg:Virginia Polytechnic Institute and State University,2001.

[4]陈辛波,王威,王弦弦.抑制簧下质量负效应的轮边驱动系统研究[J].汽车工程学报,2014,4(6):430-437.

[5]LANGDON J,SOUTHWARD S C.Development of a general use quarter-vehicle test rig[C].ASME 2007 International Design Engineering Technical Conferences and Computers and Information in Engineering Conference.American Society of Mechanical Engineers,2007:1239-1245.

[6]杨黎明.机电一体化系统设计手册[M].北京:国防工业出版社,1997.

[7]唐金松.简明机械设计手册[M].上海:上海科学技术出版社,2000.

[8]MURRAY R M,LI Z,SASTRY S S,et al.A mathematical introduction to robotic manipulation[M].CRC Press,1994.

[9]GOSSELIN C.Determination of the workspace of 6-DOF parallel manipulators[J].Journal of Mechanical Design,1990,112(3): 331-336.

[10]GAO X,LI L.Analysis and research of real time ability of message transmission in CAN bus[C].Control,Automation and Systems Engineering(CASE),2011 International Conference on.IEEE,2011:1-3.

[11]MARTP,CAMACHO A,VELASCO M,et al.Runtime allocation of optional control jobs to a set of CAN-based networked control systems[J].IEEE Transactions on Industrial Informatics,2010,6(4):503-520.

[12]喻凡,林逸.汽车系统动力学[M].北京:机械工业出版社,2005.

[13]陈辛波,姜宇,许乃文,等.一体化单摆臂悬架-同步带传动轮边电驱动系统的设计与分析[J].机械传动,2013,37(8):60-62.

Chen Xinbo1,2,Wang Wei1,2,Yang Yang1,Liu Yiling1&Chen Xi3

1.School of Automotive Studies,Tongji University,Shanghai 201804; 2.Clean Energy Automotive Engineering Center,Tongji University,Shanghai201804; 3.School of Mechanical Engineering,Tongji University,Shanghai201804

Recently a high-level integration trend manifests in the design of independent suspension with guiding mechanism and distributed wheel drive system of EVs.To meet the development requirements of suspensionwheel drive integrated system,and focusing on the functions of vertical dynamics matching design of independent suspension and wheel alignment parameter measurement with consideration of real suspension structure,a comprehensive performance test rig for independent suspension with adjustable hard points is designed.In the test rig,a 6 DOF Stewart moving platform is introduced to achieve the position and posture adjustments of vehicle body hard points,which greatly enhance the generality of test rig,and gantry guild rail and pan-tilt platform are utilized for the accurate alignment of hard points.The results of simulation and test show that the test rig designed can well reflect the vertical dynamics characteristic of suspension-wheel drive integrated system and the movement of suspension,providing the test conditions for further analysis and optimization of the system.

in-wheel motor drive;test rig;suspension dynamics;spatial parallel mechanism;adjustable hard points

10.19562/j.chinasae.qcgc.2017.06.013

*国家自然科学基金(51375344和U1564207)资助。

原稿收到日期为2016年6月15日,修改稿收到日期为2016年8月17日。

王威,博士研究生,E-mail:moriaty-wang@163.com。

Analysis and Design of a Vertical Loading Test Rig for Independent Suspension with Adjustable Hard Points