表里换层汽车座套面料的开发

李欣欣,郭 嫣

(西安工程大学 纺织与材料学院,陕西 西安 710048)

表里换层汽车座套面料的开发

李欣欣,郭 嫣

(西安工程大学 纺织与材料学院,陕西 西安 710048)

基于对汽车座套面料的外观和性能的要求,以涤纶长丝和股线为原料,进行表里换层组织的设计和试织,并对3款不同产品的性能进行分析和评价,最终得出影响汽车用纺织品舒适性和耐用性的主要因素。结果表明:采用透孔组织作为表组织、里组织的织物,其透气性、悬垂性、耐磨性、抗起毛起球性、折皱性、拉伸性能等综合性能相对较好,能够满足对汽车座套面料的要求。

汽车座套 涤纶 表里换层组织

0 引言

现在市场上国产中高档轿车广泛选用细腻柔软的装饰织物,国产的汽车座套面料已经达到了国际先进水平,并填补了多项国内空白[1]。涤纶在汽车座套面料上的应用越来越普遍,主要是因为其质轻、耐磨、强度高、易批量织造,同时又能保持良好的手感以及优良的透气性等特点,采用表里换层组织的汽车座套面料既能满足对织物外观的要求,又能使其具有较好尺寸稳定性[2-3]。消费者对汽车座套面料的装饰性要求有所提高,生产外表美观且同时又能够满足各种不同类型和档次的汽车内装饰需求,而且涤纶价格相对便宜,能够满足企业对成本的要求,一直是汽车座套面料的主力军[4-5]。

1 实验

1.1 材料与仪器

材料:选用300D(33.3tex)的涤纶长丝和20.3tex ×3的涤纶股线。

仪器:SGA598型半自动小样机;YG020A型电子单纱强力仪;YG416E型织物中低压透气量仪;YG811型织机物悬垂性测试仪;YG401C型织物平磨仪;YG502B型起球起毛仪;YG541E激光织物折皱弹性测试仪;YG(B)026D-500型电子织物强力机。

1.2 织物的设计

1.2.1 规格设计

本文主要研究双色换层汽车座套面料,利用不同颜色的搭配,采用表里换层组织,以平纹、方平、透孔为基础组织进行交织。涤纶交织织物,外观大方、粗犷、厚实、保型性较好。由于汽车座套面料对厚度和紧度的要求比较高,因此经向紧度、纬向紧度分别选用69.4、38.4。织物规格见表1:

表1 织物规格表

注:其中T为300D(33.3tex)的涤纶长丝;L为20.3tex ×3的涤纶股线,每筘2入。

1.2.2 组织设计

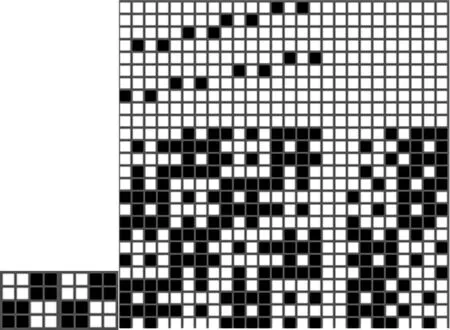

①试样1的表里基础组织均为平纹,基本组织图、织物小样见图1:

图1 试样1上机图

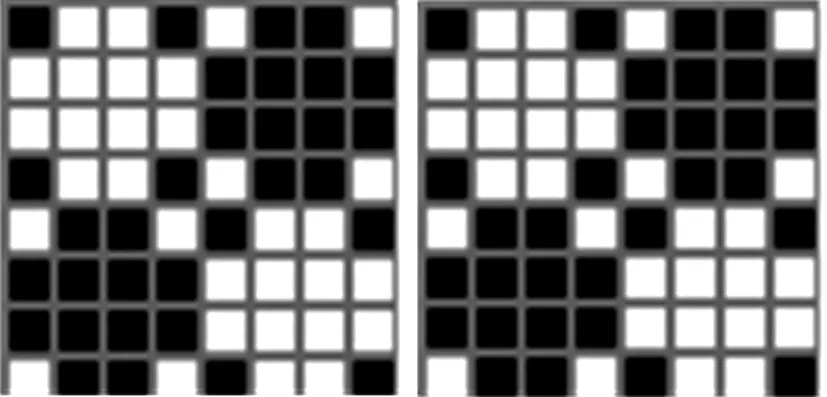

②试样2 的表里基础组织均为2/2方平,基础组织图、织物小样见图2:

图2 试样2上机图

③试样3的表里基础组织为4/4重平与变化平纹构成的透空孔组织,基础组织、织物小样见图3:

表组织 里组织

图3 试样3上机图

1.3 浆纱

1.3.1 涤纶长丝的上浆

涤纶低弹丝是一种无捻纱,长丝之间的抱合差,织造过程中因多次摩擦易产生单根纤维磨断的现象,从而引起纱线的纠缠、断头,影响织造效率和织物外观。因此须通过上浆来提高纤维间的抱合力,增加纱线强力,提高织造时的开口清晰度,减少纱线断头。

根据设计的组织和原料,上浆率控制在5.5%~6%的范围内,来增加耐磨和纤维间抱合力。涤纶容易产生静电,所以回潮率以偏小为宜,控制在1%~2%。因纱线的伸长小,并且涤纶纤维受到高温强力下降,所以浆槽温度和烘燥温度不易太高,浆槽温度定位65℃,烘燥温度定为100℃。涤纶纤维强力高,上浆伸长率如果过大,会引起纱线强力下降、断头增加,所以,伸长率应偏小掌握,设定为1.2%。

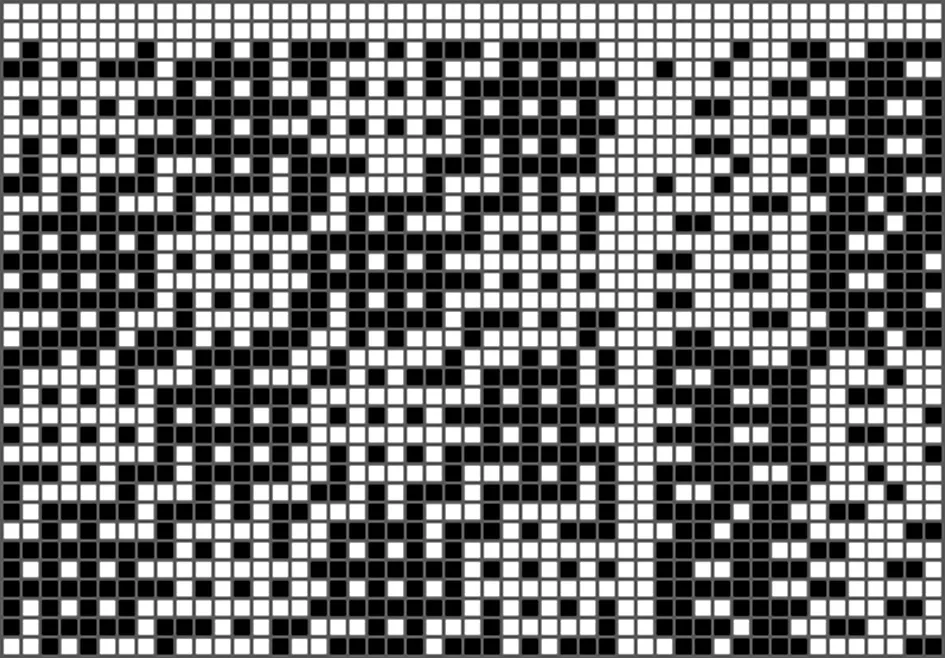

1.3.2 浆纱的性能测试

图4 上浆后涤纶强力对比图

通过图4、图5可以看出:上浆后,由于浆膜的存在使纤维之间抱合力增加,从而使得涤纶的强力提高,纤维之间的抱合力也有所增强,使涤纶在测强力时的伸长长度相比浆纱前降低。

织造过程为:整经→穿经→上机→织造→下机,其中整经方式为人工整经,最后在织机上进行织造。退浆方式选用碱退浆,退浆工艺为:浸轧烧碱液的浓度为10g/L,润湿剂的浓度为2g/L,轧碱温度为70℃~75℃,汽蒸温度在85℃以上,汽蒸后要经充分热水洗1h。织物退浆后再经过水洗即可。

2 结果与分析

2.1 透气性

透气性测试结果如表2:

表2 织物透气性测试结果

通过分析可以得出:透孔组织的透气性最好,2/2方平的透气性次之,平纹织物的透气性最差。这是因为在经纱密度相同时,平纹织物的纬纱更易打紧,使得织物更加紧密,织物纱线间空隙相对较少,透气性就会变差。透孔织物的透气性最好,是因为透孔织物纱线间空隙较大,因此透气性较大。

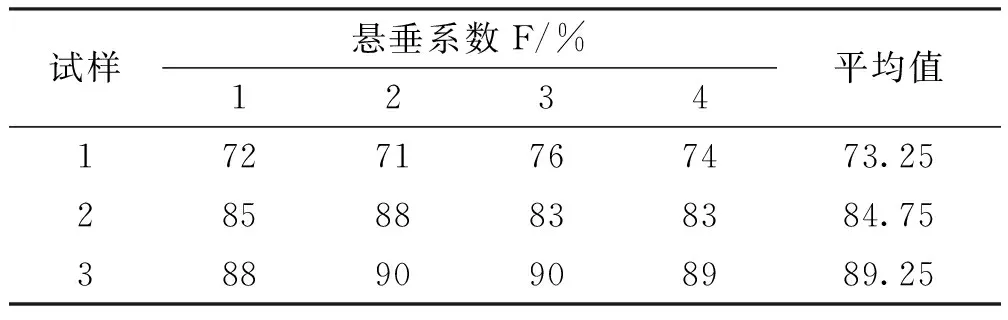

2.2 悬垂性测试

悬垂性测试结果如下:

表3 织物悬垂性测试结果

通过分析可以得出:平纹织物的悬垂系数最小,所以其悬垂性最好,织物手感相对柔软。汽车座套面料不要求织物柔软、悬垂、飘逸,而是要求织物具有一定的硬挺度和良好的保形性,所以悬垂系数大的织物更符合汽车座套面料的要求[6]。因此,透孔织物作为汽车座套面料更为理想。

2.3 耐磨性测试

耐磨性测试结果如表4:

表4 织物耐磨性测试结果

通过分析可以得出:在相同条件下,平纹织物的耐磨性低于方平织物,这是因为平纹织物的浮长较短,纤维间有较好的抱合,在纱线磨损时无法适当的移动,使应力集中,接触面积变大,织物就很容易出现破损。但整体纯涤纶双层织物的耐磨性很高,这是因为涤纶具有很好的弹性弹性和弹性回复率。因此从汽车座套要耐磨和成本这两点考虑,在设计织物时原料可以考虑使用涤纶,组织结构可选择浮长稍长的组织。

2.4 抗起球起毛性测试

抗起毛起球测试结果如表5:

表5 织物起球起毛测试结果

注:评级时以起球起毛程度为主要评级依据:5级——不起球,4级——有少量起球,3级——中等数量起球,2级——明显起球,1级——严重起球

通过分析可以得出:测试织样整体品级较好,试样的起球起毛现象不明显。但试样2和试样3还有一些起毛现象,这是因为织物具有一定浮长且靠近表面的涤纶长丝单根纤维磨断后,产生的端毛羽伸出织物表面,暴露在织物表面的纤维末梢增多,摩擦后缠结成球,而且涤纶的强度高,韧性大,耐疲劳性较好,形成球后不易脱落,因此会造成织物表面有不同程度的起球。

2.5 抗皱性测试

抗皱性测试结果如下:

表6 织物抗皱性能参数

通过分析可以得出:透孔组织的抗皱性较好,而平纹的抗皱性相对较差。因为所采用的原料为涤纶纱,其特点是表面光滑,具有较高的强度与弹性恢复能力,摩擦系数小,织物中纤维和纱线之间切向滑动阻力小,外力消除后,纤维和纱线会发生相对移动,织物折皱易回复。从组织结构上分析,透孔组织比起平纹组织其组织间的交织点少、浮长线长、纱线间滑移相对较大,织物的抗皱性就好。

2.6 拉伸性能测试

拉伸性能测试结果如下:

表7 试样拉伸断裂强力和断裂伸长率

通过分析可以得出:平纹的拉伸断裂强力和断裂伸长率稍好,在其他条件相同时,织物内纱线交织点越多,浮长线越短,摩擦力增大,有助于提高其强力。

3 结论

根据汽车座套面料的使用要求,对3种试样进行了相关性能测试,并对结果及其原因进行了分析。表8列出了3种试样在各个性能测试中的排名。

表8 试样性能综合评价及排序

参考相关资料,分析试验结果可以得出:

(1)纯涤纶双层织物具有较高的强度,极好的弹性恢复能力,耐各种化学品性能良好,同时不怕霉菌,不怕虫蛀。但是纯涤纶织物的透气性较差,纱线中的单根纤维磨断后易产生起毛、起球现象,影响织物外观。

(2) 随着织物厚度的增加,织物的耐磨性、拉伸性能、悬垂性随之增加。透孔组织织物纬密最大且最厚,更能满足汽车座套面料的要求。

(3)在其它参数相同的情况下,织物组织结构的不同性能就不同,相比之下,透孔组织更适合用来作汽车座套面料的开发。

(4)三种试样相比,试样3在每个性能测试中综合性能较好,是最适合用作汽车座套面料织物。

[1] 聂建斌.汽车内饰面料的市场与开发[J].毛纺科技,2003( 6) : 50-53.

[2] 于沛林.汽车座椅面料的热学性能及阻燃耐日晒复合整理[D].上海:东华大学,2014.

[3] 杜庆华,虞敏.表里换层和接结组织织物的设计[J].山东纺织科技,2008(5):35-37.

[4] 孙晶晶,成玲,张代荣.织物手感风格客观评价方法的比较[J].现代纺织技术,2010(2):55-60.

[5] R.Thier-Grebe.汽车用纺织品要求和性能特征[J].国际纺织导报,2001(1) :46 -49.

[6] 宋敏芳,郭嫣,崔威威.双层亚麻/涤纶交织汽车座套面料的开发[J].合成纤维,2015(9) :44-46.

2017-03-28

李欣欣(1993-),女,硕士研究生,研究方向:新型纺织材料与技术。

郭嫣(1966-),女,教授,硕士生导师。

TS106

A

1008-5580(2017)03-0133-04